一种复合型耐高温玻璃钢处理设备及施工工艺的制作方法

1.本发明涉及纤维增强塑料制造领域,更具体地说,它涉及一种复合型耐高温玻璃钢处理设备及施工工艺。

背景技术:

2.玻璃钢(frp)亦称作gfrp,即纤维强化塑料,一般指用玻璃纤维增强不饱和聚酯、环氧树脂与酚醛树脂基体,以玻璃纤维或其制品作增强材料的增强塑料,称为玻璃纤维增强塑料,或称为玻璃钢,不同于钢化玻璃。

3.由于所使用的树脂品种不同,因此有聚酯玻璃钢、环氧玻璃钢、酚醛玻璃钢之别。质轻而硬,不导电,性能稳定,机械强度高,回收利用少,耐腐蚀。可以代替钢材制造机器零件和汽车、船舶外壳等。

4.玻璃钢学名纤维增强塑料,俗称frp(fiber reinforced plastics),即纤维增强复合塑料。根据采用的纤维不同分为玻璃纤维增强复合塑料(gfrp),碳纤维增强复合塑料(cfrp),硼纤维增强复合塑料等。它是以玻璃纤维及其制品(玻璃布、带、毡、纱等)作为增强材料,以合成树脂作基体材料的一种复合材料。纤维增强复合材料是由增强纤维和基体组成。纤维(或晶须)的直径很小,一般在10μm以下,缺陷较少又较小,断裂应变约为千分之三十以内,是脆性材料,易损伤、断裂和受到腐蚀。基体相对于纤维来说,强度、模量都要低很多,但可以经受住大的应变,往往具有粘弹性和弹塑性,是韧性材料。

5.大口径的玻璃钢管件在生产时,由于需要耐高温和耐压,所以在生产时,需要安装支撑环,支撑环的截面一般为矩形,在安装支撑环之前,需要再管件外壁开出用于安装的环形凹槽,然后在管件先喷涂一层胶水,然后再在表面缠绕一层耐高温纤维布,最后涂覆一层耐高温涂料,最后安装支撑环,现在缠绕耐高温纤维布的过程,耗时较长,而且纤维布无法与环形凹槽贴合,这类问题急需解决。

技术实现要素:

6.本发明提供一种复合型耐高温玻璃钢处理设备,包括用于支撑管件的支撑装置和处理装置,处理装置和支撑装置上下分布,管件外壁具有环形凹槽,凹槽截面为矩形,管件在支撑装置上呈水平状态分布,支撑装置用于驱使管件围绕其中轴线螺旋转动通过处理装置下方;处理装置包括用于向管件外壁喷洒胶水的上胶机构、配合支撑装置将纤维布缠绕在管件外壁的上布机构、用于在纤维布上涂覆耐高温涂料涂覆机构和用于将耐高温涂料烘干的烘干机构;上胶机构、上布机构、涂覆机构和烘干机构沿着管件的长度方向依序间隔分布;上布机构包括供布机构和压布机构,压布机构包括压块、a弹性组件和调节组件,压块用于将纤维布抵压在管件外表面,供布机构用于向压块和管件外壁贴合处提供纤维布;

a弹性组件和压块连接,a弹性组件用于向压块提供向下的弹性力;调节组件和压块连接,在管件的环形凹槽螺旋输送通过压块下方区域,压块落入环形凹槽内并将纤维布抵压在槽底,在此过程中,调节组件调节压块依次呈四种状态:其一为,在管件转动至少一周的过程中,调节压块左端端面将纤维布抵靠在环形凹槽左侧槽壁的第一压合状态;其二为,在管件持续行进过程中,调节压块相对于管件,从环形凹槽左侧槽壁向右侧槽壁移动的相对移动状态;其三为:在管件转动至少一周的过程中,调节压块右侧端面将纤维布抵靠在环形凹槽右侧槽壁的第二压合状态;其四为:在管件持续行进的过程中,调节压块上升脱离环形凹槽的复位状态。

7.优选地:调节组件包括限位组件和被动调节组件,限位组件包括限位件和滑块,限位件上开设有限位滑槽,限位滑槽由a滑槽、b滑槽、c滑槽和d滑槽首尾连通组成,a滑槽的槽向和竖直方向一致,b滑槽、d滑槽的槽向与管件的行进方向一致,d滑槽和b滑槽上下分布,d滑槽的长度大于b滑槽的长度,c滑槽倾斜布置,c滑槽的倾斜高度和环形凹槽的槽高一致;滑块固定连接联动杆一端,联动杆水平布置,联动杆和管件呈垂直状态分布,联动杆和压块固定连接;被动调节组件用于调节滑块在限位滑槽中滑动,实现调节压块进入环形凹槽中四种状态的转换。

8.优选地:a弹性组件包括a弹簧和压条,压条水平布置,压条沿着管件的长度方向布置,压条下端和联动杆抵靠,a弹簧竖直布置,a弹簧下端和压条连接,a弹簧用于对压条施加向下的弹性力。

9.优选地:被动调节组件包括b弹性组件、c弹性组件和复位组件;b弹性组件用于对滑块施加垂直于环形凹槽左侧槽壁的弹性力,实现调节压块呈第一压合状态,滑块从a滑槽中下滑落入到b滑槽中之后,b弹性组件驱使滑块在b滑槽滑动k1距离,k1距离大于管件转动一圈行进的距离,压块的长度小于环形凹槽的槽宽;c弹性组件用于维持滑块在b滑槽中的位置,实现调节压块呈相对移动状态,并且压块在和环形凹槽右侧槽壁接触之后,压块随着管件同步行进,压块带动滑块在b滑槽内滑动k2距离,k2距离大于管件转动一圈行进的距离;b滑槽的槽长为k1和k2之和,管件持续行进,环形凹槽右侧槽壁和压块抵靠,带动压块同步行进,驱使滑块从c滑槽下端滑动c滑槽上端;滑块移动到c滑槽上端之后,压块脱离环形凹槽,滑块进入d滑槽中,复位组件用于调节滑块在d滑槽中滑动,并驱使滑块滑动到a滑槽中。

10.优选地:b弹性组件包括顶杆、联动块和b弹簧,顶杆沿着管件的长度方向布置,顶杆的位置和b滑槽的对应,顶杆滑动插接在b滑槽端部,顶杆固定安装在联动块上,b弹簧一端固定安装,另一端和联动块固定连接,b弹簧的伸缩方向和b滑槽的槽向一致,b弹簧用于维持顶杆处于插接在b滑槽中的状态,顶杆插接在b滑槽中的长度和k1一致。

11.优选地:c弹性组件包括被动块和c弹簧,被动块布置在b滑槽中,被动块沿着b滑槽的槽向与b滑槽构成滑动导向配合,c弹簧一端固定安装,另一端和被动块固定连接,c弹簧的伸缩方向和b滑槽的槽向一致,c弹簧用于维持被动块在b滑槽中的位置,被动块和c滑槽

之间的间距大于k2。

12.优选地:滑块靠近被动块一侧设置有a斜面,被动块靠近滑块一侧设置有b斜面,a斜面和b斜面平行,二者倾斜角度和c滑槽的倾斜角度一致。

13.优选地:b滑槽的末端开设有凹槽,凹槽和被动块匹配,被动块位于凹槽内时,被动块的b斜面和c滑槽的位于下方的槽壁齐平。

14.优选地:复位组件包括拨动块、联动架和复位弹簧,拨动块布置在d滑槽内,拨动块沿着d滑槽的槽向和d滑槽构成滑动导向配合,拨动块和联动架固定连接,复位弹簧一端固定安装,另一端和联动架固定连接,复位弹簧的伸缩方位和d滑槽的槽向一致,复位弹簧用于维持拨动块处于d滑槽末端的位置,拨动块处于d滑槽末端时,拨动块将滑块抵压到a滑槽中,联动架还连接第一复位调节单元,在滑块从与被动块接触到其滑动到c滑槽上端的过程中,第一复位调节单元用于将拨动块拨动到d滑槽的首端,滑块从c滑槽移动到d滑槽首端的过程中,拨动块位于滑块左侧。

15.优选地:第一复位调节单元包括主动齿条、联动轴和从动齿条,主动齿条和联动杆固定连接,联动轴水平布置,联动轴的轴向和联动杆的杆长方向一致,联动轴中部转动安装在轴承座内,轴承座固定安装,联动轴一端安装有小齿轮,联动轴另一端安装有大齿轮,大齿轮和从动齿条啮合,小齿轮和主动齿条啮合,从动齿条的长度方向和d滑槽的导向一致,从动齿条沿着d滑槽的槽向和限位件构成滑动导向配合,从动齿条连接拨杆,拨杆和联动架抵靠配合。

16.优选地:主动齿条由直齿条和斜齿条组成,直齿条和b滑槽平行,直齿条的长度和被动块移动行程一致,斜齿条和c滑槽的槽长一致,且二者平行分布。

17.优选地:联动杆连接第二调节单元,第二调节单元用于在拨动块驱使滑块移动到a滑槽的过程中,调节顶杆滑出b滑槽,第二调节单元包括抵靠条,抵靠条的长度方向和a滑槽的长度方向一致,抵靠条的长度大于a滑槽的长度,抵靠条和联动杆之间的间距与顶杆在b滑槽中的长度一致,抵靠条用于在滑块移动到a滑槽的过程中,抵靠联动块。

18.优选地:支撑装置由间隔分布的支撑机构组成,支撑机构包括底座,底座上安装有两支撑臂,两支撑臂呈倒八字状分布,支撑臂上端连接支撑单元,支撑单元包括轮轴和调节轴,轮轴和调节轴呈垂直状分布,轮轴上装有支撑轮,调节轴转动安装在基座内,基座和支撑臂上端固定连接,两调节轴呈八字状分布,轮轴转动安装在调节轴上,轮轴连接驱动单元,调节轴连接调节单元,驱动单元用于驱使轮轴转动,调节单元用于调节调节轴转动。

19.优选地:支撑臂下端通过铰接轴铰接在底座上,支撑臂下端连接伸缩调节单元,伸缩调节单元用于驱使支撑臂围绕铰接轴转动,实现调节两支撑轮之间的间距。

20.优选地:调节单元包括槽轮和主动拨盘,调节轴下端伸出基座,调节轴和槽轮固定连接,主动拨盘和槽轮啮合,主动拨盘固定安装在联动轴一端,联动轴中部转动安装在轴承座内,轴承座和基座固定连接,联动轴另一端连接a齿轮。

21.优选地:驱动单元包括传动轴,传动轴的轴向和调节轴的轴向一致,传动轴穿插在调节轴内,传动轴上端装有锥齿盘,轮轴上安装有a锥齿轮,a锥齿轮和锥齿盘啮合,传动轴下端安装有b锥齿轮。

22.优选地:a齿轮和b锥齿轮连接动力单元,动力单元用于驱动b锥齿轮或a齿轮转动。

23.优选地:动力单元包括动力轴,动力轴和传动轴呈垂直状分布,动力轴一端套接有

b齿轮,b齿轮转动安装在动力轴上,b齿轮和a齿轮啮合,动力轴另一端套接c锥齿轮,c锥齿轮转动安装在动力轴上,c锥齿轮和b锥齿轮啮合,动力轴上安装有离合器。

24.优选地:动力轴的另一端通过带传动组件连接动力源。

25.一种复合型耐高温玻璃钢处理施工工艺,包括如下步骤:s1:上料,首先调节支撑机构中两支撑轮之间的间距,使得两支撑轮之间的间距适配待加工的管件,然后将管件转移到支撑轮上;s2:调节支撑轮状态,调节呈平行状态分布的两轮轴围绕调节轴转动一个角度,两轮轴转动的角度相同,方向相反,两支撑轮同步转动;s3:驱使两支撑轮等速异向转动,驱使管件螺旋转动行进;s4:管件依次通过上胶机构、上布机构、涂覆机构和烘干机构,各机构对经过下方的管件部分进行相应的处理。

26.本发明的有益效果在于:本发明提出的处理设备,能够实现对不同直径的玻璃钢管件进行螺旋输送,并且在螺旋输送的过程中,对管件外壁进行上胶、缠绕纤维布、涂覆耐高温涂料然后烘干地处理,实现自动化加工,在缠绕纤维布的过程中,能够将纤维布和管件环形凹槽的两侧槽壁和槽底压实,满足了现在的加工要求。

附图说明

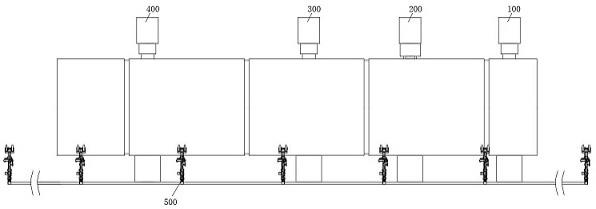

27.图1是本发明提出的一种复合型耐高温玻璃钢处理设备的结构示意图;图2是本发明提出的一种复合型耐高温玻璃钢处理设备中上布机构的结构示意图;图3是本发明提出的一种复合型耐高温玻璃钢处理设备中调节组件的结构示意图;图4是本发明提出的一种复合型耐高温玻璃钢处理设备中限位组件和被动调节组件的结构示意图;图5是本发明提出的一种复合型耐高温玻璃钢处理设备中被动调节组件的结构示意图;图6是本发明提出的一种复合型耐高温玻璃钢处理设备中第一复位调节单元的结构示意图;图7是本发明提出的一种复合型耐高温玻璃钢处理设备中支撑机构的结构示意图;图8是本发明提出的一种复合型耐高温玻璃钢处理设备中调节单元和驱动单元的结构示意图;图9是本发明的提出的一种复合型耐高温玻璃钢处理设备中调节单元的结构示意图;图10是本发明的提出的一种复合型耐高温玻璃钢处理设备中离合器的结构示意图。

28.图中:100、上胶机构;200、上布机构;210、压块;220、限位件;221、a滑槽;222、b滑槽;223、c滑槽;224、d滑槽;230、滑块;231、联动杆;232、主动齿条;233、抵靠条;234、从动齿条;235、拨杆;236、联动轴;237、小齿轮;238、大齿轮;240、a弹性组件;241、压条;242、a弹

簧;250、b弹性组件;251、顶杆;252、联动块;253、b弹簧;260、c弹性组件;261、被动块;262、c弹簧;270、复位组件;271、拨动块;272、联动架;273、复位弹簧;280、供布机构;300、涂覆机构;400、烘干机构;500、支撑装置;510、支撑机构;511、底座;512、支撑臂;513、铰接轴;514、伸缩调节单元;520、支撑轮;530、轮轴;531、a锥齿轮;540、基座;550、调节轴;551、槽轮;560、传动轴;561、锥齿盘;562、b锥齿轮;570、动力轴;571、c锥齿轮;572、b齿轮;580、支撑轴;581、主动拨盘;582、a齿轮;590、离合器。

具体实施方式

29.现在将参考示例实施方式讨论本文描述的主题。应该理解,讨论这些实施方式只是为了使得本领域技术人员能够更好地理解从而实现本文描述的主题,并非是对权利要求书中所阐述的保护范围、适用性或者示例的限制。可以在不脱离本说明书内容的保护范围的情况下,对所讨论的元素的功能和排列进行改变。各个示例可以根据需要,省略、替代或者添加各种过程或组件。另外,相对一些示例所描述的特征在其他例子中也可以进行组合。

实施例

30.参考附图1~10,在本实施例中提出了一种复合型耐高温玻璃钢处理设备,包括用于支撑管件的支撑装置500和处理装置,处理装置和支撑装置500上下分布,管件外壁具有环形凹槽,凹槽截面为矩形,管件在支撑装置500上呈水平状态分布,支撑装置500用于驱使管件围绕其中轴线螺旋转动通过处理装置下方;处理装置包括用于向管件外壁喷洒胶水的上胶机构100、配合支撑装置500将纤维布缠绕在管件外壁的上布机构200、用于在纤维布上涂覆耐高温涂料涂覆机构300和用于将耐高温涂料烘干的烘干机构400;上胶机构100、上布机构200、涂覆机构300和烘干机构400沿着管件的长度方向依序间隔分布;上布机构200包括供布机构280和压布机构,压布机构包括压块210、a弹性组件240和调节组件,压块210用于将纤维布抵压在管件外表面,供布机构280用于向压块210和管件外壁贴合处提供纤维布;a弹性组件240和压块210连接,a弹性组件240用于向压块210提供向下的弹性力;调节组件和压块210连接,在管件的环形凹槽螺旋输送通过压块210下方区域,压块210落入环形凹槽内并将纤维布抵压在槽底,在此过程中,调节组件调节压块210依次呈四种状态:其一为,在管件转动至少一周的过程中,调节压块210左端端面将纤维布抵靠在环形凹槽左侧槽壁的第一压合状态;其二为,在管件持续行进过程中,调节压块210相对于管件,从环形凹槽左侧槽壁向右侧槽壁移动的相对移动状态;其三为:在管件转动至少一周的过程中,调节压块210右侧端面将纤维布抵靠在环形凹槽右侧槽壁的第二压合状态;其四为:在管件持续行进的过程中,调节压块210上升脱离环形凹槽的复位状态。

31.调节组件包括限位组件和被动调节组件,限位组件包括限位件220和滑块230,限

位件220上开设有限位滑槽,限位滑槽由a滑槽221、b滑槽222、c滑槽223和d滑槽224首尾连通组成,a滑槽221的槽向和竖直方向一致,b滑槽222、d滑槽224的槽向与管件的行进方向一致,d滑槽224和b滑槽222上下分布,d滑槽224的长度大于b滑槽222的长度,c滑槽223倾斜布置,c滑槽223的倾斜高度和环形凹槽的槽高一致;滑块230固定连接联动杆231一端,联动杆231水平布置,联动杆231和管件呈垂直状态分布,联动杆231和压块210固定连接;被动调节组件用于调节滑块230在限位滑槽中滑动,实现调节压块210进入环形凹槽中四种状态的转换。

32.a弹性组件240包括a弹簧242和压条241,压条241水平布置,压条241沿着管件的长度方向布置,压条241下端和联动杆231抵靠,a弹簧242竖直布置,a弹簧242下端和压条连接,a弹簧242用于对压条241施加向下的弹性力。

33.被动调节组件包括b弹性组件250、c弹性组件260和复位组件270;b弹性组件250用于对滑块230施加垂直于环形凹槽左侧槽壁的弹性力,实现调节压块210呈第一压合状态,滑块230从a滑槽221中下滑落入到b滑槽222中之后,b弹性组件250驱使滑块230在b滑槽222滑动k1距离,k1距离大于管件转动一圈行进的距离,压块210的长度小于环形凹槽的槽宽;c弹性组件260用于维持滑块230在b滑槽222中的位置,实现调节压块210呈相对移动状态,并且压块210在和环形凹槽右侧槽壁接触之后,压块210随着管件同步行进,压块210带动滑块230在b滑槽222内滑动k2距离,k2距离大于管件转动一圈行进的距离;b滑槽222的槽长为k1和k2之和,管件持续行进,环形凹槽右侧槽壁和压块210抵靠,带动压块210同步行进,驱使滑块230从c滑槽223下端滑动c滑槽223上端;滑块230移动到c滑槽223上端之后,压块210脱离环形凹槽,滑块230进入d滑槽224中,复位组件270用于调节滑块230在d滑槽中滑动,并驱使滑块230滑动到a滑槽221中。

34.b弹性组件250包括顶杆251、联动块252和b弹簧253,顶杆251沿着管件的长度方向布置,顶杆251的位置和b滑槽222的对应,顶杆251滑动插接在b滑槽222端部,顶杆251固定安装在联动块252上,b弹簧253一端固定安装,另一端和联动块252固定连接,b弹簧253的伸缩方向和b滑槽222的槽向一致,b弹簧253用于维持顶杆251处于插接在b滑槽222中的状态,顶杆251插接在b滑槽222中的长度和k1一致。

35.c弹性组件260包括被动块261和c弹簧262,被动块261布置在b滑槽222中,被动块261沿着b滑槽222的槽向与b滑槽222构成滑动导向配合,c弹簧262一端固定安装,另一端和被动块261固定连接,c弹簧262的伸缩方向和b滑槽222的槽向一致,c弹簧262用于维持被动块261在b滑槽222中的位置,被动块261和c滑槽223之间的间距大于k2。

36.滑块230靠近被动块261一侧设置有a斜面,被动块261靠近滑块230一侧设置有b斜面,a斜面和b斜面平行,二者倾斜角度和c滑槽223的倾斜角度一致。

37.b滑槽222的末端开设有凹槽,凹槽和被动块261匹配,被动块261位于凹槽内时,被动块261的b斜面和c滑槽223的位于下方的槽壁齐平。

38.复位组件270包括拨动块271、联动架272和复位弹簧273,拨动块271布置在d滑槽224内,拨动块271沿着d滑槽224的槽向和d滑槽224构成滑动导向配合,拨动块271和联动架272固定连接,复位弹簧273一端固定安装,另一端和联动架272固定连接,复位弹簧273的伸

缩方位和d滑槽224的槽向一致,复位弹簧273用于维持拨动块271处于d滑槽224末端的位置,拨动块271处于d滑槽224末端时,拨动块271将滑块230抵压到a滑槽221中,联动架272还连接第一复位调节单元,在滑块230从与被动块261接触到其滑动到c滑槽223上端的过程中,第一复位调节单元用于将拨动块271拨动到d滑槽224的首端,滑块230从c滑槽223移动到d滑槽224首端的过程中,拨动块271位于滑块230左侧。

39.第一复位调节单元包括主动齿条232、联动轴236和从动齿条234,主动齿条232和联动杆231固定连接,联动轴236水平布置,联动轴236的轴向和联动杆231的杆长方向一致,联动轴236中部转动安装在轴承座内,轴承座固定安装,联动轴236一端安装有小齿轮237,联动轴236另一端安装有大齿轮238,大齿轮238和从动齿条234啮合,小齿轮237和主动齿条232啮合,从动齿条234的长度方向和d滑槽224的导向一致,从动齿条234沿着d滑槽224的槽向和限位件220构成滑动导向配合,从动齿条234连接拨杆235,拨杆235和联动架272抵靠配合。

40.主动齿条232由直齿条和斜齿条组成,直齿条和b滑槽222平行,直齿条的长度和被动块261移动行程一致,斜齿条和c滑槽223的槽长一致,且二者平行分布。

41.联动杆231连接第二调节单元,第二调节单元用于在拨动块271驱使滑块230移动到a滑槽221的过程中,调节顶杆251滑出b滑槽222,第二调节单元包括抵靠条233,抵靠条233的长度方向和a滑槽221的长度方向一致,抵靠条233的长度大于a滑槽221的长度,抵靠条233和联动杆231之间的间距与顶杆251在b滑槽222中的长度一致,抵靠条233用于在滑块230移动到a滑槽221的过程中,抵靠联动块252。

42.支撑装置500由间隔分布的支撑机构510组成,支撑机构510包括底座511,底座511上安装有两支撑臂512,两支撑臂512呈倒八字状分布,支撑臂512上端连接支撑单元,支撑单元包括轮轴530和调节轴550,轮轴530和调节轴550呈垂直状分布,轮轴530上装有支撑轮520,调节轴550转动安装在基座540内,基座540和支撑臂512上端固定连接,两调节轴550呈八字状分布,轮轴530转动安装在调节轴550上,轮轴530连接驱动单元,调节轴550连接调节单元,驱动单元用于驱使轮轴530转动,调节单元用于调节调节轴550转动。

43.支撑臂512下端通过铰接轴513铰接在底座511上,支撑臂512下端连接伸缩调节单元514,伸缩调节单元514用于驱使支撑臂512围绕铰接轴513转动,实现调节两支撑轮520之间的间距。

44.调节单元包括槽轮551和主动拨盘581,调节轴550下端伸出基座540,调节轴550和槽轮551固定连接,主动拨盘581和槽轮551啮合,主动拨盘581固定安装在支撑轴580一端,支撑轴580中部转动安装在轴承座内,轴承座和基座540固定连接,支撑轴580另一端连接a齿轮582。

45.驱动单元包括传动轴560,传动轴560的轴向和调节轴550的轴向一致,传动轴560穿插在调节轴550内,传动轴560上端装有锥齿盘561,轮轴530上安装有a锥齿轮531,a锥齿轮531和锥齿盘561啮合,传动轴560下端安装有b锥齿轮562。

46.a齿轮582和b锥齿轮562连接动力单元,动力单元用于驱动b锥齿轮562或a齿轮582转动。

47.动力单元包括动力轴570,动力轴570和传动轴560呈垂直状分布,动力轴570一端套接有b齿轮572,b齿轮572转动安装在动力轴570上,b齿轮572和a齿轮582啮合,动力轴570

另一端套接c锥齿轮571,c锥齿轮571转动安装在动力轴570上,c锥齿轮571和b锥齿轮562啮合,动力轴570上安装有离合器590。

48.动力轴570的另一端通过带传动组件连接动力源。

49.本实施例提出的复合型耐高温玻璃钢处理设备在使用时,首先,根据待加工管件的管径,调节支撑装置,具体过程如下:各支撑装置500同步调节,伸缩调节单元514可以是汽缸,两汽缸同步启动,活塞杆运动,带动两支撑臂512围绕对应的铰接轴513同步转动,两支撑臂512带动对应的支撑轮520同步转动,实现调节两支撑轮520之间的间距。

50.调节两支撑轮520之间的间距适配待加工管件之后,将待加工的管件转移到支撑装置500上;然后动力源通过带传动组件带动动力轴570转动,动力轴570上的离合器首先与b齿轮572接合,带动b齿轮572转动,b齿轮572带动a齿轮582转动,a齿轮582通过支撑轴580带动主动拨盘581转动,主动拨盘581带动槽轮551转动;需要注意的是,两支撑轮520的初始状态为:两轮轴530相互平行;动力源具有两组,每组动力源分别调节一支撑臂512上的支撑轮520运行;主动拨盘581带动槽轮551转动一个角度,槽轮551带动调节轴550转动一个角度,使得支撑轮520转动一个角度,同一支撑机构510中的两调节轴550转动方向相反,角度相同;然后,离合器590和b齿轮572脱离,通过槽轮551的设置,使得调节角度精确,且能够实现稳定限位功能,使得调节轴550转动之后,就能够维持该角度不动,离合器590和c锥齿轮571啮合,c锥齿轮571带动b锥齿轮562转动,b锥齿轮562通过传动轴560带动锥齿盘561转动,锥齿盘561通过和a锥齿轮531啮合,带动轮轴530转动,实现带动支撑轮520转动;需要注意的是,两支撑轮520的转速相同,转向相反。

51.管件能够实现呈螺旋转动的方式向前行进,管件首先通过上胶机构100下方,上胶机构100向管件外壁喷洒胶水,使得管件外壁均匀附着有胶水。

52.然后,管件通过上布机构200;首先,将纤维布送供布机构280中拉出,并将压块210上拨,a弹簧242被向上压缩,将纤维布贴在管件首端,然后松开压块210,a弹簧242释放弹性力,压条241下降,压条241将联动杆231下压,联动杆231带动滑块230从a滑槽221上端下滑,同时压块210将纤维布压在管件外壁,随着管件的螺旋行进,纤维布缠绕包裹在管件外壁,压块将纤维布压实;管件的环形凹槽通过压块210的过程中,首先在a弹簧242的作用下,滑块230从a滑槽221中下滑,压块210下端和环形凹槽槽底挤压贴合,将纤维布压实在槽底,此时压块210的左侧侧面和环形凹槽的左侧槽壁挤压贴合,将纤维布压实在左侧槽壁上;需要注意的是,此时滑块进入b滑槽的首端,由于缺少了a滑槽221的限制力,b弹簧253释放弹性力,b弹簧253伸长,驱使顶杆251插入b滑槽222并抵靠滑块230,驱使滑块230沿着b滑槽222滑动,由于压块210和滑块230固定连接,b弹簧253释放的弹性力能够将压块210保持和环形凹槽左侧槽壁挤压的状态,随着管件螺旋转动一周之后,管件沿着其长度方向行进了一段距离,压块210同样和管件行进相同距离,压块210能够将环形凹槽左侧槽壁各处的纤维布压实,此时滑块230在b弹簧253的作用下,被顶杆251顶到b滑槽222的中部,b弹

簧253的弹性力释放完毕,此时不再伸长,于此同时,滑块230和被动块261抵靠,滑块230的a斜面和被动块261的b斜面贴合,由于b滑槽222的限位作用,滑块230不会挤压滑动通过被动块261,由于此时滑块230不在受到来自于b弹簧253的作用力,而受到了来自c弹簧262的作用力,所以随着管件的持续行进,压块210会脱离环形凹槽的左侧槽壁;然后,随着管件的持续行进,压块210沿着环形凹槽的槽宽方向不断的将纤维布抵压在环形凹槽的槽底,当压块210的右侧端面和环形凹槽右侧槽壁挤压时,能够将纤维布挤压在右侧槽壁上,然后随着管件的持续行进,滑块在b滑槽222内开始滑动,并压缩c弹簧262,随着管件螺旋转动一周之后,管件沿着其长度方向行进了一段距离,压块同样和管件行进相同距离,实现将环形凹槽右侧槽壁的各处纤维布都能够压实,此时,滑块230移动到b滑槽222的末端,c滑槽223的下端,被动块261被抵压到凹槽内,此时被动块261的a斜面和c滑槽223的槽壁斜面齐平;需要注意的是,在滑块230从b滑槽222中部滑动到b滑槽222的末端的过程中,驱使其滑动的力,来自于环形凹槽右侧槽壁抵靠压块210的力,驱使压块210同步向前行进,在此过程中,主动齿条232中直齿条和小齿轮237啮合,小齿轮237带动联动轴236转动,联动轴236带动大齿轮238转动,大齿轮238和从动齿条234啮合,驱使从动齿条234滑动,从动齿条234带动拨杆235移动,拨杆235抵靠联动架272,联动架272带动拨动块271同步移动,拨动块271拉伸复位弹簧273;随着管件的持续行进,环形凹槽右侧槽壁挤压压块210,带动压块210持续向前行进,使得滑块230沿着c滑槽223滑动,滑块230带动压块210上行,当压块210脱离环形凹槽时,滑块230移动到c滑槽223的上端和d滑槽224的首端,需要注意的是,滑块230在c滑槽223中滑动时,主动齿条232中的斜齿条和小齿轮237啮合,小齿轮237带动联动轴236转动,联动轴236带动大齿轮238转动,大齿轮238和从动齿条234啮合,驱使从动齿条234滑动,从动齿条234带动拨杆235移动,拨杆235抵靠联动架272,联动架272带动拨动块271同步移动,当滑块230滑动到c滑槽223的上端之前,拨动块271被带动到滑块230左侧,当滑块230滑动到c滑槽223上端和d滑槽224首端时,斜齿条脱离小齿轮237,复位弹簧273释放弹力,拨动块271滑动并抵靠滑块230,带动滑块230在d滑槽224中滑动,驱使滑块230滑动到d滑槽224的末端和a滑槽221的上端,需要注意的是,在滑块230滑动到d滑槽224的中部时,抵靠条233和联动块252抵靠,并在滑块230从d滑槽224中部移动到d滑槽224末端时,抵靠条233抵靠联动块252移动,联动块压缩b弹簧253,顶杆251滑出b滑槽222;上述过程即实现了将纤维布压合在环形槽两侧槽壁和槽底的目的。

53.管件通过上布机构200之后,来到涂覆机构300下方,涂覆机构300涂覆一层耐高温涂料。

54.管件再输送到烘干机构400下方,烘干机构400将涂料烘干。

55.最后,将完成处理的管件卸下即可。

56.实施例2在本实施例中提出了一种复合型耐高温玻璃钢处理施工工艺,包括如下步骤:s1:上料,首先调节支撑机构510中两支撑轮520之间的间距,使得两支撑轮520之间的间距适配待加工的管件,然后将管件转移到支撑轮520上;s2:调节支撑轮520状态,调节呈平行状态分布的两轮轴530围绕调节轴550转动一

个角度,两轮轴530转动的角度相同,方向相反,两支撑轮520同步转动;s3:驱使两支撑轮520等速异向转动,驱使管件螺旋转动行进;s4:管件依次通过上胶机构100、上布机构200、涂覆机构300和烘干机构400,各机构对经过下方的管件部分进行相应的处理。

57.本发明提出的处理设备,能够实现对不同直径的玻璃钢管件进行螺旋输送,并且在螺旋输送的过程中,对管件外壁进行上胶、缠绕纤维布、涂覆耐高温涂料然后烘干地处理,实现自动化加工,在缠绕纤维布的过程中,能够将纤维布和管件环形凹槽的两侧槽壁和槽底压实,满足了现在的加工要求。

58.上面结合附图对本实施例的实施例进行了描述,但是本实施例并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本实施例的启示下,在不脱离本实施例宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本实施例的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1