一种模具制备方法、模具及轨道车辆连接件与流程

1.本发明涉及一般车辆技术领域,尤其是涉及一种模具制备方法、模具及轨道车辆连接件。

背景技术:

2.模具是现代工业生产中的重要装备,其制造水平直接决定产品的质量、效益和新产品的研发能力。传统模具制造的方法很多,如数控铣削加工、成形磨削、电火花加工等。但是,这些方法在制造复杂结构模具时存在周期长、成本高等问题。随着国际竞争加剧和市场全球化发展,产品更新换代加快,多品种、小批量成为模具行业的重要生产方式。这种生产方式要求缩短模具制造周期、降低模具制造成本。

3.增材制造作为一种重要的数字化制造技术,可以由三维数字模型直接成形任意复杂实体结构,省去了传统的材料去除(减材制造)方法中使用的刀具、工装、冷却液和其他辅助装置,在产品单件或小批量生产方面具有显著的成本和效率优势。因此,增材技术广泛应用于模具工业,推动了复杂结构模具数字化制造的技术进步。

4.立体光固化成型技术属于增材技术的重要分支,是较早出现、技术相对成熟和应用较广泛的快速原型技术。采用立体光固化成型技术制备模具为了节约成本、提升制备效率,模具内部往往采用空心方式,但是受立体光固化材料强度和刚度的限制,为了减少模具在制备和使用过程中的变形问题,在采用立体光固化技术制造较大尺寸模具时,往往采用增加模具的厚度和在内部增加支撑量,这种方式不但影响其制造效率直接影响产品零件生产进度,极大浪费了材料,增加了制造时间和成本。

5.在轨道车辆连接件用的模具的开发过程中,模具上部分区域为产品直接成型部位,尺寸精度和表面质量要求较高,部分区域为非直接成型非主体模具,该区域要求较低。如果在制备过程整副模具完全采用立体光固化成型技术制备,制备效率较低,也浪费成本。

技术实现要素:

6.针对现有技术存在的不足,本发明的目的之一是提供一种工作效率较高,而且成本较低的模具制备方法。

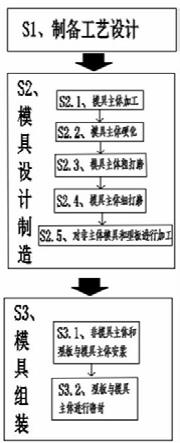

7.本发明的上述发明目的是通过以下技术方案得以实现的:一种模具制备方法,包括以下步骤:s1:制备工艺设计,根据产品的形状、结构进行工艺设计及模具设计,将模具分为模具主体与非主体模具两部分,模具主体分为直接成型产品表面及结构模具部分,非主体模具部分为辅助成型产品模具部分;s2:模具设计制造,根据s1设计的形状对模具主体进行加工以及非主体模具部分的制备,具体包括以下步骤;s2.1:模具主体加工,采用立体光固化成型法对模具主体进行加工并在其分型面加工成敞开式;

s2.2:模具主体硬化,将加工成的模具主体放入紫外线烘箱进行硬化:s2.3:模具主体粗打磨,利用砂纸对模具主体表面的毛刺进行粗打磨;s2.4:模具主体细打磨,利用砂纸对模具主体的表面进行细打磨;s2.5:对非主体模具和型板进行加工;s3:模具组装,将非主体模具和型板与模具主体进行组装,具体包括以下步骤:s3.1:非主体模具与模具主体安装,将模具主体的分型面朝上并水平放置,由分型面内填充填充物,将填充物在模具主体内侧填实,将分型面刮平,然后将型板放置在分型面上,用螺栓将模具主体模具固定在型板上,并将非主体模具与模具主体相连接;s3.2:型板与模具主体进行密封,将分型面与型板相粘结,防止模具主体变形后填充物外漏。

8.通过采用上述技术方案,在进行加工时,利用立体光固化成型技术与传统加工成型技术相结合的方式制备模具,立体光固化成型和传统方法制备同步进行,提高模具制备效率,减少开发周期,此外两者相结合还能够减少光敏树脂用量,降低了模具制备成本。

9.本发明在一较佳示例中可以进一步配置为:所述s1中模具主体的外表面积s与立体光固化成型部分的厚度δd的关系为,外表面积s在100000-300000mm

²

之间的模具主体部分立体光固化模具厚度δd设置为s/120000≤δd≤s/100000,外表面积s在300000-500000mm

²

之间的模具主体部分立体光固化模具厚度δd设置为s/100000≤δd≤s/80000,外表面积s在500000-800000mm

²

之间的模具主体部分立体光固化模具厚度δd设置为s/80000≤δd≤s/60000。

10.通过采用上述技术方案,该厚度不仅能够保证立体光固化成型过程中模具主体模具变形量满足要求,同时最大限度的节省光敏树脂的用量。

11.本发明在一较佳示例中可以进一步配置为:所述s2.1中模具主体在加工时酒精清洗并清理立体光固化成型模具主体部分内侧多余支撑筋,将与模具主体内表面形成封闭空间的支撑筋去除,去除模具主体外表面支撑筋,然后将模具主体内侧支撑筋部分去除,使内侧支撑筋不高于模具主体分型面,模具主体在加工时,其拔模斜度控制在0.5-1度,收缩设置在0.5%。

12.通过采用上述技术方案,内部的支撑筋能够在立体光固化成型过程中起支撑作用,防止打印过程模具变形,该角度加工精度高,能够保证模具主体成型后的尺寸精度。

13.本发明在一较佳示例中可以进一步配置为:所述s2.3中的砂纸目数为240目,s2.4中的砂纸目数为800目。

14.通过采用上述技术方案,240目的砂纸进行粗打磨,将模具主体表面的毛刺清理干净,800目的砂纸不仅能够进行二次打磨,而且具有良好的抛光效果,打磨后模具主体模具表面的粗糙度ra=0.30μm。

15.本发明在一较佳示例中可以进一步配置为:所述s2.5中非主体模具采用木模加工成型。

16.通过采用上述技术方案,采用木模非主体模具和型板不仅可以节约成本,提升制备效率,而且型板采用普通木模通用型板,可重复使用。

17.本发明在一较佳示例中可以进一步配置为:所述s3.2中填充物采用目数在70-140目的石英砂。

18.通过采用上述技术方案,利用石英砂填充在模具与型板连接之间的间隙处,增加模具刚度,可以减少立体光固化成型部分模具的厚度,同时节省了成本,降低了立体光固化成型时间。

19.本发明的另一目的是提供一种成本较低,便于加工的模具。

20.本发明的上述发明目的是通过以下技术方案得以实现的:一种模具,包括模具主体、非主体模具和型板,所述非主体模具包括冒口和浇注系统,所述模具主体的分型面与所述型板相连接,所述模具主体的顶部开设有用于安装所述冒口的通孔,所述冒口插入所述模具主体的内部,所述模具主体的一侧与所述浇注系统相连接,所述浇注系统的一侧贴合在所述型板的表面,所述模具主体采用立体光固化加工成型。

21.通过采用上述技术方案,采用立体光固化加工成型的模具主体不仅具有光洁度好,尺寸精度高,而且便于加工,并且与传统工艺相结合,工作效率较高,而且便于生产。

22.本发明在一较佳示例中可以进一步配置为:所述模具主体的厚度为3mm,所述模具主体的内部设置有支撑筋,所述模具主体的边缘开设有螺纹孔。

23.通过采用上述技术方案,厚度为3mm的模具主体厚度均匀,精度较高,避免模具使用过程中发生变形,内部的支撑筋能够在立体光固化成型过程中起支撑作用,防止打印过程模具变形,螺纹孔方便与将模具主体与型板连接在一起,连接稳定性较高。

24.本发明的另一目的是提供一种用上述模具制备出来的轨道车辆连接件,包括机械车钩和电气车钩,所述机械车钩和电气车钩均由上述模具制备而成。

25.综上所述,本发明包括以下至少一种有益技术效果:1.本发明采用立体光固化成型与传统技术相结合的方式制备模具,立体光固化成型和传统方法制备同步进行,提高模具制备效率,减少开发周期;减少光敏树脂用量,降低了模具制备成本;2.本发明采用石英砂填充在模具与型板连接之间的间隙处,增加模具刚度,可以减少立体光固化成型部分模具的厚度,同时节省了成本,降低了立体光固化成型时间;3.本发明模具主体可分为一块或多块同时成型,将其组装在型板模具上,实现模块化设计和制备,不同的铸造工艺只需更换其中的一块或多块,操作简单,制备方便,避免了整体进行修模,节省了成本,减少了开发周期。

附图说明

26.为了使本发明的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本发明作进一步详细的说明,其中图1是实施例一的流程框图。

27.图2是实施例一的主视图。

28.图3是实施例一的仰视图。

29.图4是实施例一的侧视图。

30.图5是实施例一中模具主体在s1中的状态结构示意图。

31.图6是实施例一中模具主体在s2.1中的状态结构示意图。

32.图7是实施例一中模具主体在s3.1中的状态结构示意图。

33.图8是实施例一中模具主体和型板在s3.2中的状态结构示意图。

34.图9是实施例二的结构示意图。

35.附图中的标号为:1、模具主体;2、冒口;3、浇注系统;4、型板;5、支撑筋;6、分型面;7、水平面;20、机械车钩;21、电气车钩。

具体实施方式

36.以下结合附图对本发明作进一步详细说明。

37.实施例一:参照图1-图8,为本发明公开的一种模具制备方法,包括以下步骤:s1:制备工艺设计,根据产品的形状、结构进行工艺设计及模具设计,将模具分为模具主体与非主体模具两部分,模具主体分为直接成型产品表面及结构模具部分,非主体模具部分为辅助成型产品模具部分,非主体模具设计在模具主体1的分型面6的同一平面内;选择立体光固化成型部位,对于产品表面粗糙度要求ra(轮廓算术平均偏差)≤50μm的模具主体1部位采用立体光固化模具成型为模具主体1部分,其他部位(如浇口,冒口2等)采用木模成型,为非主体模具部分。

38.完成模具主体1部位立体光固化成型部分设计,立体光固化成型过程中为了保证成型表面的质量,将成型模具主体1表面的面设置为上表面,分型面6设置为下表面,分型面6与水平面7的夹角为30

°‑

80

°

。分型面6与水平面7的夹角选择主要考虑在保证成型模具主体1强度时尽可能少的支撑筋5的数量,同时尽可能的减少支撑筋5与模具主体1形成封闭的空间,支撑筋5的厚度控制在0.2-1mm。

39.模具主体1部分模具的大小与立体光固化模具成型的厚度直接相关,为了保证立体光固化成型过程中模具主体1模具变形量满足要求,同时最大限度的节省光敏树脂的用量,外表面积s与立体光固化成型模具的厚度δd的关系为,将外表面积s在100000-300000mm

²

之间的模具主体1部分立体光固化模具厚度δd设置为s/120000≤δd≤s/100000,将外表面积s在300000-500000mm

²

之间的模具主体1部分立体光固化模具厚度δd设置为s/100000≤δd≤s/80000,将外表面积s在500000-800000mm

²

之间的模具主体1部分立体光固化模具厚度δd设置为s/80000≤δd≤s/60000。

40.s2:模具设计制造,根据s1设计的形状对模具主体1进行加工并完成浇注系统3、冒口2等非主体模具的木模制备,具体包括以下步骤;s2.1:采用立体光固化成型法对模具主体1进行加工并在其分型面6加工成敞开式,酒精清洗并清理立体光固化成型模具主体1部分内侧多余支撑筋5,将与模具主体1内表面形成封闭空间的支撑筋5去除,去除模具主体1外表面支撑筋5,注意不要损坏模具主体1的外表面,然后将模具主体1内侧支撑筋5部分去除,使内侧支撑筋5不高于模具主体1的分型面6,为了提高模具主体1成型后的尺寸精度,将模具主体1部分的拔模斜度控制在0.5-1度,收缩设置在0.5%,冒口2、浇注系统3等非主体模具的拔模斜度控制在1-3度,立体光固化成型法加工出来的模具主体1表面光洁度好,尺寸精度高,敞开式设计便于光敏树脂流出,节约材料,提升立体光固化成型效率;s2.2:模具主体1硬化,将加工成的模具主体1放入紫外线烘箱进行硬化,紫外线烘

箱的硬化时间为15-30分钟,立体光固化树脂流体在常温下粘度140-340cps,密度1.15-1.2g/cm

³

,立体光固化后拉伸屈服强度为46-48mpa,拉伸断裂强度为34.5-41.5mpa,邵氏硬度d大于75,硬化时长为半小时;s2.3:模具主体1粗打磨,利用240目砂纸对模具主体1表面的毛刺进行粗打磨,并用脱脂棉蘸取无水乙醇将表面擦拭干净模具主体1与冒口2的连接处;s2.4:模具主体1细打磨,利用800目砂纸对模具主体1的表面进行细打磨,并进行磨光,打磨后模具主体1模具表面的粗糙度ra(轮廓算术平均偏差)=0.30μm;s2.5:对非主体模具和型板进行加工,冒口2、浇注系统3等非主体模具部位由于表面精度及尺寸要求低,采用手工木模制备,可以节约成本,提升制备效率,型板4采用普通木模通用型板,可重复使用;s3:模具组装,将非主体模具和型板4与模具主体1进行组装,具体包括以下步骤:s3.1:将模具主体1的分型面6朝上并水平放置,由分型面6内填充填充物,将填充物在模具主体1内侧填实,将分型面6刮平,然后将型板4放置在分型面6上,用螺栓将模具主体1模具固定在型板4上,模具主体1嵌入型板4的深度为10mm,防止模具主体1模具变形影响精度,并将浇注系统3与模具主体1相连接填充物采用目数在70-140目的石英砂;s3.2:然后将分型面6与型板4相粘结,分型面6与型板4涂上粘结胶,模具分型面6与型板44的连接,增加模具与分型面6的连接力,同时防止在使用过程中因为模具变形后,结合面产生间隙,石英砂从间隙处漏出,影响模具主体1成型的精度。

41.采用立体光固化成型与传统技术相结合的方式制备模具,立体光固化成型和传统方法制备同步进行,提高模具制备效率,减少开发周期;减少光敏树脂用量,降低了模具制备成本,模具主体1可分为一块或多块同时成型,将其组装在型板4模具上,实现模块化设计和制备,不同的铸造工艺只需更换其中的一块或多块,操作简单,制备方便,避免了整体进行修模,节省了成本,减少了开发周期,采用石英砂填充在模具与型板4连接之间的间隙处,增加模具刚度,可以减少立体光固化成型部分模具的厚度,同时节省了成本,降低了立体光固化成型时间。

42.一种模具,包括模具主体1、非主体模具和型板4,非主体模具包括冒口2、浇注系统3,模具主体1的分型面6与型板4相连接,模具主体1的顶部开设有供冒口2安装的通孔,模具主体1的一侧与浇注系统3相连接,冒口4插入模具主体1的内部,模具主体1的一侧与浇注系统3相连接,浇注系统3的一侧贴合在型板4的表面,模具主体1采用立体光固化加工成型,模具主体1的厚度为3mm,模具主体1的内部设置有支撑筋,模具主体1的边缘开设有螺纹孔,采用立体光固化加工成型的模具主体1不仅具有光洁度好,尺寸精度高,而且便于加工,并且与传统工艺相结合,工作效率较高,而且便于生产,厚度为3mm的模具主体1厚度均匀,精度较高,避免模具使用过程中发生变形,内部的支撑筋5能够在立体光固化成型过程中起支撑作用,防止打印过程模具变形,螺纹孔方便与将模具主体1与型板4连接在一起,连接稳定性较高。

43.实施例二:参照图9,为本发明公开的一种轨道车辆连接件,包括机械车钩20和电气车钩21,机械车钩20和电气车钩21均由实施例一中的模具制备而成,然后进行快速拼装,不仅便于生产,而且工作效率较高。

44.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1