一种GPU鞋底全自动化灌注成型装置及制备方法与流程

一种gpu鞋底全自动化灌注成型装置及制备方法

技术领域

1.本发明属于鞋底制备领域,具体涉及一种gpu鞋底全自动灌注成型装置及制备方法。

背景技术:

2.20世纪,随着中国制造业的发展,中国制鞋工业发展迅猛,已经成为世界主要的鞋产品制造基地。且近年来鞋底领域对产品诉求发生了很大变化,物性化性等要求已经是基础,对科技含量、科技亮点、绿色环保属性的要求更加凸显。

3.印花鞋底是通过转印或喷色等方法将图案或色彩印在鞋底的内、外面上,从而使得鞋底更加美观,满足人们对高品质生活的追求。但是,采取喷色工艺制作的印花鞋底,做出来的鞋底,色彩单一、图案简单,无法做出色彩丰富、复杂精细的图案,且容易脱色,特别是印在鞋底外侧的图案,由于经常与地面摩擦,脱色最为严重,而当图案或色彩是在鞋底的内表面时,喷色的油墨与鞋底或鞋面无法贴合,导致脱胶。另外,现有双组份聚氨酯的印花鞋底成型工艺,只能用于生产传统的平板鞋底,无法生产具有侧边墙的印花鞋底,有待进一步改进。

技术实现要素:

4.本发明的目的是克服现有技术的缺点,提供一种gpu鞋底全自动化灌注成型装置,另一目的是提供一种采用上述装置制备gpu鞋底的方法。

5.本发明采用如下技术方案:

6.一种gpu鞋底全自动化灌注成型装置,包括鞋底模具、真空机台、自动化灌注机械臂和控制器,所述gpu鞋底包括由gpu液体注塑成型的大底和成型在大底底面的装饰层,gpu液体由a液和b液按体积比100:60-90的比例混合而成;

7.a液包括聚酯聚醇、扩链剂、紫外线吸收剂、抗氧剂、耐水解剂中的一种或多种;b液包括改性异氰酸酯;

8.鞋底模具,内部设置有成型gpu鞋底的模腔,包括可相对扣合的上模与下模,模腔包括成型在上模底部的上鞋模块和成型在下模顶部与上鞋模块相对的下模腔;

9.真空机台,包括用于安装下模的底座、可相对底座上下移动用于安装上模的工作台和连接并驱动工作台上下移动的驱动机构;

10.自动化灌注机械臂,包括前端成型有出料口的灌注头、连接并驱动灌注头多方向转动的转动机构、设置在灌注头上与出料口连接的混合器、与混合器连接供应a液的第一进料管和与混合器连接供应b液的第二进料管;

11.控制器,分别与驱动机构、转动机构连接,以控制工作台及灌注头的工作。

12.进一步的,所述鞋底模具还包括设置在上模与下模之间的固定机构,固定机构包括呈矩阵排列设置在下模顶面的多个固定块和设置在上模底面可供多个固定块分别嵌入的多个固定槽。

13.进一步的,所述固定机构包括设置在固定块与固定槽之间的限位组件,限位组件包括设置在固定槽中的限位柱和设置在固定块上可供限位柱嵌入的限位孔。

14.进一步的,所述下模腔中成型有溢流槽,溢流槽到下模顶面的距离为1.5-3mm。

15.进一步的,所述装饰层包括膜布和附着在膜布上的装饰颜色和/或图案花纹。

16.一种gpu鞋底全自动化灌注成型的制备方法,包括以下步骤:

17.步骤一,把鞋底模具上模固定在工作台底面,下模固定在底座上,模具合模后对模腔内进行抽真空预热,温度60-100℃;

18.步骤二,打开预热好的自动化灌注机械臂从模具后方伸入到下模腔中间上方的位置,灌注头按照设定好的原料配比,将gpu液体灌注在下模腔内,等待15-25秒让a液、b液充分反应;

19.步骤三,在下模腔上固定装饰层,装饰层的装饰颜色和/或图案花纹朝下与gpu液体相对;

20.步骤四,模具合模,上模向下移动挤压gpu液体往模腔往四周均匀流动灌满,多余的液体经溢流槽流出,抽真空加热时间为80-600s,温度为30-120℃;

21.步骤五,打开模具取出鞋底,修除残留毛边,得所述gpu鞋底。

22.进一步的,所述装饰层面积大于下模腔面积的10-20%。

23.进一步的,所述下模上间隔设置有多个用于固定装饰层的固定钉。

24.进一步的,步骤二中,a液与b液温度保持在18-60℃,自动化灌注机械臂的进料管温度保持在30-60℃。

25.由上述对本发明的描述可知,与现有技术相比,本发明的有益效果是:

26.第一,本技术通过限定gpu鞋底的制备装置及制备方法,让将gpu液体灌注到下模腔后,等待15-25秒让a液、b液充分反应,实现部分交联,粘度显著增加后,再合模,上模向下移动挤压gpu液体往模腔和四周均匀流动灌满,多余的液体经溢流槽流出,实现在鞋底侧边墙和底部形成美观的图案花纹或颜色。本技术实现a液和b液的粘度与温度的高度匹配,gpu液体灌注时粘度小,流入下模腔后,快速反应,粘度显著增加后,解决了现有工艺无法生产具有侧边墙的印花鞋底的难题;

27.第二,本技术通过限定gpu鞋底的制备装置及制备方法,配合成型工艺,调整a液和b液组份,制备得到的gpu鞋底轻薄,穿着轻便、舒适性高,还具有高耐磨、防滑性能好、耐黄变性能好等优势,而且gpu鞋底透明度高,其图案花纹非常清晰。本技术的gpu鞋底材料消耗少、能耗低,且具有100%生物降解性,减少了环境污染,实现低碳制造;

28.第三,限定具体的制备方法,采用覆布工艺替代喷漆转印工艺,即可在凹凸不平的大底底面形成所需的装饰颜色和/或图案花纹,减少胶水的使用,模压成型后装饰层的膜布无需剥离,操作简单,且膜布可对装饰颜色和/或图案花纹进行保护,减少行走过程中鞋底不断弯曲对装饰颜色和/或图案花纹的损坏;同时成型温度低,减少加工过程中voc排放。

附图说明

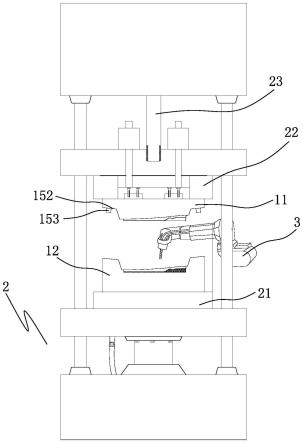

29.图1为本发明的结构示意图;

30.图2为自动化灌注机械臂的结构示意图;

31.图3为鞋底模具的结构示意图;

32.图4为下模的结构示意图;

33.图中,1-鞋底模具、2-真空机台、3-自动化灌注机械臂、4-控制器、5-装饰层、11-上模、12-下模、121-固定钉、13-上鞋模块、14-下模腔、141-溢流槽、15-固定机构、151-固定块、152-固定槽、153-限位柱、154-限位孔、21-底座、22-工作台、23-驱动机构、31-灌注头、311-出料口、32-转动机构、33-混合器、34-第一进料管、35-第二进料管。

具体实施方式

34.以下通过具体实施方式对本发明作进一步的描述。

35.参照图1至图4所示,一种gpu鞋底全自动化灌注成型装置,包括鞋底模具1、真空机台2、自动化灌注机械臂3和控制器4。

36.gpu鞋底包括由gpu液体注塑成型的大底和成型在大底底面的装饰层5,具体的,gpu液体由a液和b液按体积比100:80的比例混合而成;进一步的,装饰层5包括膜布和附着在膜布上的装饰颜色和/或图案花纹,制备时,可根据个人喜欢选择喜欢的装饰颜色和/或图案花纹附着在膜布在,在与成型的大底复合成型gpu鞋底。

37.a液由聚己二酸-1,4-丁二醇酯99.1%(质量分数)、紫外线吸收剂0.3%(质量分数)、抗氧剂0.2%(质量分数)、耐水解剂0.4%(质量分数)组成,旋转粘度1185cp(25℃);b液为改性二苯基甲烷-4,4

’‑

二异氰酸酯,包括二苯基甲烷-4,4

’‑

二异氰酸酯54%(质量分数),一缩二丙二醇与环氧乙烷、环氧丙烷和4,4

’‑

二异氰酸酯的聚合物36%(质量分数),二苯基甲烷-4,4

’‑

二异氰酸酯的均聚物5%(质量分数),以及邻-(对-异氰酸苯基)异氰酸苯酯5%(质量分数);

38.a液和b液使用前,放至45℃烘箱中保温4小时以上。

39.鞋底模具1,内部设置有成型gpu鞋底的模腔,包括可相对扣合的上模11与下模12和设置在上模11与下模12之间的固定机构15。

40.模腔包括成型在上模11底部的上鞋模块13、成型在下模12顶部与上鞋模块13相对的下模腔14,具体的,下模腔14中成型有溢流槽141,且溢流槽141到下模12顶面的距离为1.5-3mm,gpu鞋底制备时,多余的gpu液体经溢流槽141流出,保证制备的gpu鞋底的外观。

41.固定机构15包括呈矩阵排列在下模12顶面的四个固定块151、设置在上模11底面供四个固定块151分别嵌入的四个固定槽152和设置在相对固定块151与固定槽152之间的限位组件;具体的,限位组件包括设置在固定槽152中的限位柱153和设置在固定块151可供限位柱153嵌入的限位孔154,通过固定块151与固定槽152、限位柱153与限位孔154之间的相互配合,以保证上模11与下模12之间的稳定扣合。

42.真空机台2,包括用于安装下模12的底座21、可相对底座21上下移动用于安装上模11的工作台22和连接并驱动工作台22上下移动的驱动机构23,具体的,驱动机构23可采用气缸或电机配合相应的传动组件,控制部件上下移动的驱动机构为常规设备,这边对其具体结构及工作原理不作进一步的赘述;进一步的,真空机台2为鞋底制备领域中常用的设备,这边对其具体结构及工作原理不作进一步的赘述。

43.自动化灌注机械臂3,包括前端成型有出料口311的灌注头31、连接并驱动灌注头31多方向转动的转动机构32、设置在灌注头31上与出料口311连接的混合器33、与混合器33连接供应a液的第一进料管34和与混合器33连接供应b液的第二进料管35,通过混合器33对

a组分与b组分进行混合,再经出料口311流出;具体的,自动化灌注机械臂3为鞋底制备领域中常用的四轴灌注机械臂,这边对转动机构32及机械臂的结构及工作原理不作进一步的赘述。

44.控制器4,分别与驱动机构23、转动机构32连接,以控制工作台22及灌注头31的工作,具体的,控制器4为plc控制器,根据预设程序控制驱动机构23及转动机构32工作,以制备成型gpu鞋底。

45.一种gpu鞋底全自动化灌注成型的制备方法,包括以下步骤:

46.步骤一,把鞋底模具1上模11固定在工作台22底面,下模12固定在底座21上,模具合模后对模腔内进行抽真空预热,温度80℃;

47.步骤二,打开预热好的自动化灌注机械臂3从模具后方伸入到下模腔14中间上方的位置,a液和b液温度保持在40℃,自动化灌注机械臂的进料管温度保持在40℃,灌注头31按照设定好的原料配比,将gpu液体灌注在下模腔14内,等待20秒让a液、b液充分反应;

48.步骤三,在下模腔14上固定装饰层5,装饰层5的装饰颜色和/或图案花纹朝下与gpu液体相对;

49.步骤四,模具合模,上模11向下移动挤压gpu液体往模腔往四周均匀流动灌满,多余的液体经溢流槽141流出,抽真空加热时间为100s,温度为80℃;

50.步骤五,打开模具取出鞋底,修除残留毛边,得所述gpu鞋底。

51.其中,下模12上间隔设置有多个用于固定装饰层5的固定钉121,以稳定固定装饰层5,保证gpu鞋底的制备。

52.装饰层5面积大于下模腔14面积的15%,保证下模12向下挤压时,装饰层5有一定余量,使制备的gpu鞋底底面可形成完整的装饰颜色和/或图案花纹。

53.上述制备得到的gpu鞋底,密度1.2g/cm3,硬度61a,din耐磨36mm3,ross耐折12.5万次无裂纹,撕裂强度40kg/cm,耐黄变4.5级,james止滑系数干0.78、湿0.70,臭氧老化(温度40℃、湿度65%、臭氧浓度200pphm、3小时)无吐霜无龟裂。

54.本技术通过限定gpu鞋底的制备装置及制备方法,使制备的gpu鞋底轻薄、耐磨,在保持很好的力学性能后,还可在鞋底底面形成的美观的图案花纹或颜色;且整体制备方法简单,可减少材料消耗、降低能耗、实现100%生物降解、减少环境污染;限定具体的制备方法,采用覆布工艺替代喷漆转印工艺,即可在凹凸不平的大底底面形成所需的装饰颜色和/或图案花纹,减少胶水的使用,模压成型后装饰层的膜布无需剥离,操作简单,且膜布可对装饰颜色和/或图案花纹进行保护,减少行走过程中,对装饰颜色和/或图案花纹的损坏;同时成型温度低,减少加工过程中voc排放。

55.以上所述,仅为本发明的较佳实施例而已,故不能以此限定本发明实施的范围,即依本发明申请专利范围及说明书内容所作的等效变化与修饰,皆应仍属本发明专利涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1