一种磷掺杂直接甲醇燃料电池阳极催化剂的制备方法与流程

1.本发明属于甲醇燃料电池阳极催化剂的制备技术领域,具体涉及一种磷掺杂直接甲醇燃料电池阳极催化剂的制备方法。

背景技术:

2.直接甲醇燃料电池属于低温燃料电池,釆用质子交换膜做固体电解质,甲醇作为燃料。相关技术不断进步,工业化和实用化前景日益明朗,显示出较好的发展势头。dmfc单电池主要由膜电极、双极板、集流板和密封垫片组成。由催化剂层和质子交换膜构成的膜电极是燃料电池的核心部件,燃料电池的所有电化学反应均通过膜电极来完成。质子交换膜的主要功能是传导质子阻隔电子,同时作为隔膜防止阳极甲醇的渗透,避免甲醇渗透产生混合电位降低电池寿命。然而,dmfc的广泛商业化应用仍然受到一些限制,包括(1)阳极反应动力学缓慢,(2)甲醇交叉导致甲醇在阴极氧化产生混合电位,其中,甲醇氧化反应(mor)是决定dmfc效率的重要因素受。迄今为止,用于mor的催化剂主要有贵金属(pt基和pd基)催化剂和非贵金属催化剂。铂基纳米材料由于其对甲醇分子高的表面吸附和分解能力,增强甲醇氧化动力学,被认为是目前最有效的mor催化剂。

3.然而,铂基催化剂仍然存在成本高、有效利用率低以及甲醇氧化生成的co碳质中间体对铂催化剂的毒害等不可避免的缺点,从而大大降低其mor活性和使用寿命。因此为解决甲醇的电催化氧化困难,催化剂的活性不高且容易中毒失活,因此需要一种磷掺杂直接甲醇燃料电池阳极催化剂以提高甲醇氧化的电催化活性。

技术实现要素:

4.本发明要解决的技术问题是克服现有的缺陷,提供一种磷掺杂直接甲醇燃料电池阳极催化剂的制备方法,以解决上述背景技术中提出的目前直接甲醇燃料电池制备过程中,甲醇的电催化氧化困难,催化剂的活性不高且容易中毒失活的问题。

5.为实现上述目的,本发明提供如下技术方案:一种磷掺杂直接甲醇燃料电池阳极催化剂的制备方法,包括以下制备步骤:

6.步骤一:准备实验所需的材料和仪器;

7.步骤二:将制备好的碳纳米管放置在naoh溶液中进行处理后,用清水清洗,干燥后备用;

8.步骤三:将多壁碳纳米管超声分散在乙醇中,向其中加入三苯基膦溶解混合均匀,加热搅拌蒸干,随后将得到的前驱体置于管式炉中,氮气气氛下煅烧,得到磷掺杂的碳纳米管,记为p-cnt;

9.步骤四:称取步骤三中得到的p-cnt载体于20ml去离子水中超声混合均匀,随后加入pt、ni前驱体溶液,充分搅拌,naoh碱性条件下缓慢滴加过量乙二醇进行还原;

10.步骤五:还原反应结束后,将混合液进行离心过滤,水洗处理,60~100℃真空干燥,干燥后所得产品即为催化剂ptni/p-cnts;

11.步骤六:对得到的催化剂进行电化学性能测试,将检测结果统计后进行比对,得到性能最佳的催化剂。

12.优选的,所述步骤一中,所述实验所需材料为碳纳米管、naoh溶液、乙醇、三苯基膦、氮气、去离子水、过量乙二醇。

13.优选的,所述步骤二中,所选用碳纳米管为比表面积较大的多壁碳纳米管,所述naoh浓度为0.5~5m,处理温度为80~160℃,处理时间为0.5~10h。

14.优选的,所述步骤二中,干燥过程的温度为80℃。

15.优选的,所述步骤三中,三苯基膦和碳纳米管的质量比为10:1。

16.优选的,所述步骤三中,磷掺杂反应的反应温度为400~800℃,升温速率为每分钟2℃,反应时间为1~5h。

17.优选的,所述步骤四中,超声处理的时长为0.5~2h。

18.优选的,所述步骤四中,pt、ni前驱体为pt、ni的硫酸盐、硝酸盐、氢卤酸、氢卤酸盐或卤化物,溶液中pt与ni的摩尔之比为5:0.5~0.5:5,还原反应温度为100~200℃,反应时间为2~48h。

19.优选的,所述步骤四中,过量乙二醇的摩尔浓度为pt前驱体溶液摩尔浓度的1~10倍。

20.优选的,所述步骤六中,对催化剂的性能测试方式为:将催化剂滴在4mm玻碳电极上作为工作电极,在铂针作为对电极ag/agcl电极为辅助电极的三电极系统中测试甲醇的电氧化性能。

21.与现有技术相比,本发明提供了一种磷掺杂直接甲醇燃料电池阳极催化剂的制备方法,具备以下有益效果:

22.1、本发明以三苯基膦为磷源,对多壁碳纳米管进行磷掺杂;通过化学还原法将贵金属pt和非贵金属ni合金颗粒负载在磷掺杂的碳纳米管上制备获得ptni/p-cnts甲醇燃料电池阳极催化剂,磷掺杂使碳纳米管产生不同的缺陷和空位,提供更多的活性位点,有效的提高催化剂活性;

23.2、本发明制备获得的ptni/p-cnts甲醇燃料电池阳极催化剂有良好电化学活性与稳定性,制备过程较简单,重现性好,易放大,制备过程环境污染小或无污染;

24.3、本发明通过采用具有三电极系统的圆盘电极装置,在酸性条件下测定了所制备催化剂对甲醇电氧化的催化性能。杂原子p的掺杂使得金属纳米粒子在碳纳米管上瞄定负载,合金纳米粒子均匀分散在载体表面,催化活性位点增多,有效提高催化剂活性和抗毒性。

具体实施方式

25.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.实施例一

27.本发明提供一种技术方案:一种磷掺杂直接甲醇燃料电池阳极催化剂的制备方

法,包括以下制备步骤:

28.步骤一:准备实验所需的材料和仪器;

29.步骤二:将制备好的碳纳米管放置在naoh溶液中进行处理后,用清水清洗,干燥后备用;

30.步骤三:将多壁碳纳米管超声分散在乙醇中,向其中加入三苯基膦溶解混合均匀,加热搅拌蒸干,随后将得到的前驱体置于管式炉中,氮气气氛下煅烧,得到磷掺杂的碳纳米管,记为p-cnt;

31.步骤四:称取步骤三中得到的p-cnt载体于20ml去离子水中超声混合均匀,加入pt、ni前驱体溶液,充分搅拌,随后在naoh碱性条件下缓慢滴加过量乙二醇进行还原;

32.步骤五:还原反应结束后,将混合液进行离心过滤,水洗处理,60~100℃真空干燥,干燥后所得产品即为催化剂ptni/p-cnts;

33.步骤六:对得到的催化剂进行电化学性能测试,将检测结果统计成表后进行比对,得到性能最佳的催化剂。

34.本发明中,优选的,步骤一中,实验所需材料为碳纳米管、naoh溶液、乙醇、三苯基膦、氮气、去离子水、过量乙二醇。

35.本发明中,优选的,步骤二中,所选用碳纳米管为比表面积较大的多壁碳纳米管,naoh浓度为0.5~5m,处理温度为80℃,处理时间为0.5~10h。

36.本发明中,优选的,步骤二中,干燥过程的温度为80℃。

37.本发明中,优选的,步骤三中,三苯基膦和碳纳米管的质量比为2:1。

38.本发明中,优选的,步骤三中,磷掺杂反应的反应温度为800℃,升温速率为每分钟2℃,反应时间为1h。

39.本发明中,优选的,步骤四中,超声处理的时长为0.5~2h。

40.本发明中,优选的,步骤四中,pt、ni前驱体为pt、ni的硫酸盐、硝酸盐、氢卤酸、氢卤酸盐或卤化物,溶液中pt与ni的摩尔之比为5:0.5~0.5:5,还原反应温度为100~200℃,反应时间为2~48h。

41.本发明中,优选的,步骤四中,过量乙二醇的摩尔浓度为pt前驱体溶液摩尔浓度的2倍。

42.本发明中,优选的,步骤六中,对催化剂的性能测试方式为:将催化剂滴在4mm玻碳电极上作为工作电极,在铂针作为对电极ag/agcl电极为辅助电极的三电极系统中测试甲醇的电氧化性能。结果表明p的掺杂可以有效地提高ptni合金在碳纳米管上的分散,提供更多的活性位点,进而提高催化剂活性。

43.实施例二

44.本发明提供一种技术方案:一种磷掺杂直接甲醇燃料电池阳极催化剂的制备方法,包括以下制备步骤:

45.步骤一:准备实验所需的材料和仪器;

46.步骤二:将制备好的碳纳米管放置在naoh溶液中进行处理后,用清水清洗,干燥后备用;

47.步骤三:将多壁碳纳米管超声分散在乙醇中,向其中加入三苯基膦溶解混合均匀,加热搅拌蒸干,随后将得到的前驱体置于管式炉中,氮气气氛下煅烧,得到磷掺杂的碳纳米

管,记为p-cnt;

48.步骤四:称取步骤三中得到的p-cnt载体于20ml去离子水中超声混合均匀,加入pt、ni前驱体溶液,充分搅拌,随后在naoh碱性条件下缓慢滴加过量乙二醇进行还原;

49.步骤五:还原反应结束后,将混合液进行离心过滤,水洗处理后,放入60~100℃内真空干燥,干燥后所得产品即为催化剂ptni/p-cnts;

50.步骤六:对得到的催化剂进行电化学性能测试,将检测结果统计成表后进行比对,得到性能最佳的催化剂。

51.本发明中,优选的,步骤一中,实验所需材料为碳纳米管、naoh溶液、乙醇、三苯基膦、氮气、去离子水、过量乙二醇。

52.本发明中,优选的,步骤二中,所选用碳纳米管为比表面积较大的多壁碳纳米管,naoh浓度为0.5~5m,处理温度为100℃,处理时间为0.5~10h。

53.本发明中,优选的,步骤二中,干燥过程的温度为80℃。

54.本发明中,优选的,步骤三中,三苯基膦和碳纳米管的质量比为4:1。

55.本发明中,优选的,步骤三中,磷掺杂反应的反应温度为700℃,升温速率为每分钟2℃,反应时间为2h。

56.本发明中,优选的,步骤四中,超声处理的时长为0.5~2h。

57.本发明中,优选的,步骤四中,pt、ni前驱体为pt、ni的硫酸盐、硝酸盐、氢卤酸、氢卤酸盐或卤化物,溶液中pt与ni的摩尔之比为5:0.5~0.5:5,还原反应温度为100~200℃,反应时间为2~48h。

58.本发明中,优选的,步骤四中,过量乙二醇的摩尔浓度为pt前驱体溶液摩尔浓度的4倍。

59.本发明中,优选的,步骤六中,对催化剂的性能测试方式为:将催化剂滴在4mm玻碳电极上作为工作电极,在铂针作为对电极ag/agcl电极为辅助电极的三电极系统中测试甲醇的电氧化性能。结果表明p掺杂量的增多有助于ptni合金在碳纳米管上的负载,并且p的引入使得碳纳米管表面电子结构发生变化,进而提高了催化剂的活性和稳定性。

60.实施例三

61.本发明提供一种技术方案:一种磷掺杂直接甲醇燃料电池阳极催化剂的制备方法,包括以下制备步骤:

62.步骤一:准备实验所需的材料和仪器;

63.步骤二:将制备好的碳纳米管放置在naoh溶液中进行处理后,用清水清洗,干燥后备用;

64.步骤三:将多壁碳纳米管超声分散在乙醇中,向其中加入三苯基膦溶解混合均匀,加热搅拌蒸干,随后将得到的前驱体置于管式炉中,氮气气氛下煅烧,得到磷掺杂的碳纳米管,记为p-cnt;

65.步骤四:称取步骤三中得到的p-cnt载体于20ml去离子水中超声混合均匀,加入pt、ni前驱体溶液,充分搅拌,随后在naoh碱性条件下缓慢滴加过量乙二醇进行还原;

66.步骤五:还原反应结束后,将混合液进行离心过滤,水洗处理,60~100℃真空干燥,干燥后所得产品即为催化剂ptni/p-cnts;

67.步骤六:对得到的催化剂进行电化学性能测试,将检测结果统计成表后进行比对,

得到性能最佳的催化剂。

68.本发明中,优选的,步骤一中,实验所需材料为碳纳米管、naoh溶液、乙醇、三苯基膦、氮气、去离子水、过量乙二醇。

69.本发明中,优选的,步骤二中,所选用碳纳米管为比表面积较大的多壁碳纳米管,naoh浓度为0.5~5m,处理温度为120℃,处理时间为0.5~10h。

70.本发明中,优选的,步骤二中,干燥过程的温度为80℃。

71.本发明中,优选的,步骤三中,三苯基膦和碳纳米管的质量比为6:1。

72.本发明中,优选的,步骤三中,磷掺杂反应的反应温度为600℃,升温速率为每分钟2℃,反应时间为3h。

73.本发明中,优选的,步骤四中,超声处理的时长为0.5~2h。

74.本发明中,优选的,步骤四中,pt、ni前驱体为pt、ni的硫酸盐、硝酸盐、氢卤酸、氢卤酸盐或卤化物,溶液中pt与ni的摩尔之比为5:0.5~0.5:5,还原反应温度为100~200℃,反应时间为2~48h。

75.本发明中,优选的,步骤四中,过量乙二醇的摩尔浓度为pt前驱体溶液摩尔浓度的6倍。

76.本发明中,优选的,步骤六中,对催化剂的性能测试方式为:将催化剂滴在4mm玻碳电极上作为工作电极,在铂针作为对电极ag/agcl电极为辅助电极的三电极系统中测试甲醇的电氧化性能。结果表明,p掺杂反应的最佳温度为700℃保温反应3h,升温速度为2℃/min。在该条件下制备的载体负载金属后催化剂活性最高。

77.实施例四

78.本发明提供一种技术方案:一种磷掺杂直接甲醇燃料电池阳极催化剂的制备方法,包括以下制备步骤:

79.步骤一:准备实验所需的材料和仪器;

80.步骤二:将制备好的碳纳米管放置在naoh溶液中进行处理后,用清水清洗,干燥后备用;

81.步骤三:将多壁碳纳米管超声分散在乙醇中,向其中加入三苯基膦溶解混合均匀,加热搅拌蒸干,随后将得到的前驱体置于管式炉中,氮气气氛下煅烧,得到磷掺杂的碳纳米管,记为p-cnt;

82.步骤四:称取步骤三中得到的p-cnt载体于20ml去离子水中超声混合均匀,加入pt、ni前驱体溶液,充分搅拌,随后在naoh碱性条件下缓慢滴加过量乙二醇进行还原;

83.步骤五:还原反应结束后,将混合液进行离心过滤,水洗处理,60~100℃真空干燥,干燥后所得产品即为催化剂ptni/p-cnts;

84.步骤六:对得到的催化剂进行电化学性能测试,将检测结果统计成表后进行比对,得到性能最佳的催化剂。

85.本发明中,优选的,步骤一中,实验所需材料为碳纳米管、naoh溶液、乙醇、三苯基膦、氮气、去离子水、过量乙二醇。

86.本发明中,优选的,步骤二中,所选用碳纳米管为比表面积较大的多壁碳纳米管,naoh浓度为0.5~5m,处理温度为140℃,处理时间为0.5~10h。

87.本发明中,优选的,步骤二中,干燥过程的温度为80℃。

88.本发明中,优选的,步骤三中,三苯基膦和碳纳米管的质量比为8:1。

89.本发明中,优选的,步骤三中,磷掺杂反应的反应温度为500℃,升温速率为每分钟2℃,反应时间为4h。

90.本发明中,优选的,步骤四中,超声处理的时长为0.5~2h。

91.本发明中,优选的,步骤四中,pt、ni前驱体为pt、ni的硫酸盐、硝酸盐、氢卤酸、氢卤酸盐或卤化物,溶液中pt与ni的摩尔之比为5:0.5~0.5:5,还原反应温度为100~200℃,反应时间为2~48h。

92.本发明中,优选的,步骤四中,过量乙二醇的摩尔浓度为pt前驱体溶液摩尔浓度的8倍。

93.本发明中,优选的,步骤六中,对催化剂的性能测试方式为:将催化剂滴在4mm玻碳电极上作为工作电极,在铂针作为对电极ag/agcl电极为辅助电极的三电极系统中测试甲醇的电氧化性能。结果表明,双金属ptni合金不仅提高了贵金属pt的利用率,而且ni的加入可以在较低的电位下活化分解水提供吸附态的羟基(ohads),作为一种氧化剂与吸附态含碳中间体(coads)反应,将其氧化成co2来清除有毒物质。ni组分不仅促进了直接影响反应的水的吸附和解离,还通过电子效应和协同效应提高pt的催化性能。

94.实施例五

95.本发明提供一种技术方案:一种磷掺杂直接甲醇燃料电池阳极催化剂的制备方法,包括以下制备步骤:

96.步骤一:准备实验所需的材料和仪器;

97.步骤二:将制备好的碳纳米管放置在naoh溶液中进行处理后,用清水清洗,干燥后备用;

98.步骤三:将多壁碳纳米管超声分散在乙醇中,向其中加入三苯基膦溶解混合均匀,加热搅拌蒸干,随后将得到的前驱体置于管式炉中,氮气气氛下煅烧,得到磷掺杂的碳纳米管,记为p-cnt;

99.步骤四:称取步骤三中得到的p-cnt载体于20ml去离子水中超声混合均匀,加入pt、ni前驱体溶液,充分搅拌,随后在naoh碱性条件下缓慢滴加过量乙二醇进行还原;

100.步骤五:还原反应结束后,将混合液进行离心过滤,水洗处理,60~100℃真空干燥,干燥后所得产品即为催化剂ptni/p-cnts;

101.步骤六:对得到的催化剂进行电化学性能测试,将检测结果统计成表后进行比对,得到性能最佳的催化剂。

102.本发明中,优选的,步骤一中,实验所需材料为碳纳米管、naoh溶液、乙醇、三苯基膦、氮气、去离子水、过量乙二醇。

103.本发明中,优选的,步骤二中,所选用碳纳米管为比表面积较大的多壁碳纳米管,naoh浓度为0.5~5m,处理温度为160℃,处理时间为0.5~10h。

104.本发明中,优选的,步骤二中,干燥过程的温度为80℃。

105.本发明中,优选的,步骤三中,三苯基膦和碳纳米管的质量比为10:1。

106.本发明中,优选的,步骤三中,磷掺杂反应的反应温度为400℃,升温速率为每分钟2℃,反应时间为5h。

107.本发明中,优选的,步骤四中,超声处理的时长为0.5~2h。

108.本发明中,优选的,步骤四中,pt、ni前驱体为pt、ni的硫酸盐、硝酸盐、氢卤酸、氢卤酸盐或卤化物,溶液中pt与ni的摩尔之比为5:0.5~0.5:5,还原反应温度为100~200℃,反应时间为2~48h。

109.本发明中,优选的,步骤四中,过量乙二醇的摩尔浓度为pt前驱体溶液摩尔浓度的10倍。

110.本发明中,优选的,步骤六中,对催化剂的性能测试方式为:将催化剂滴在4mm玻碳电极上作为工作电极,在铂针作为对电极ag/agcl电极为辅助电极的三电极系统中测试甲醇的电氧化性能。结果表明,pt、ni前驱体还原反应温度为140℃,时间为2h时金属纳米粒子还原效果最好,大量的ptni纳米粒子高度分散在碳纳米管表面,有效提高了催化剂活性和抗co中毒性。

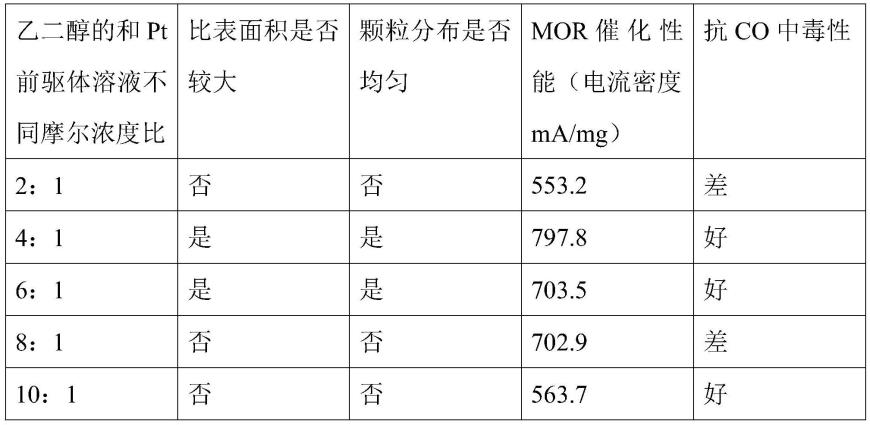

111.过量乙二醇的和pt前驱体溶液不同摩尔浓度比对催化剂性能的影响结果如下:

[0112][0113]

综上所述,在步骤四中,当过量乙二醇的和pt前驱体溶液摩尔浓度比为4:1时,ptni纳米粒子均匀分散在碳纳米管表面,且平均粒径最小,催化剂比表面积最大,制备的催化剂具有相对较好的mor活性和抗co中毒性。

[0114]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1