一种一体成型扁形引流管的加工方法与流程

1.本发明属于医疗器械领域,特别涉及一种一体成型扁形引流管的加工方法。

背景技术:

2.外科引流是将人体组织间或体腔中积聚的脓、血、液体导引至体外的操作,以减低压力,消灭死腔,改变感染部位的微生物环境,抑制局部细菌繁殖,防止感染扩散,促进炎症消退,保证创伤部位的良好愈合,减少并发症的发生,引流管广泛应用于普外科、创伤骨科、显微外科、关节外科、脊柱外科、骨病外科、泌尿外科等科室。用于伤口,胸腔、脑腔、胃肠道、胆道等脏器引流。

3.使用引流管时需要保持引流管管道通畅,不能受压和扭曲,否则影响引流,液体回流或滞留会产生感染或肿胀的风险。为此现有技术中提供了多种结构的引流管以克服上述问题,本技术的申请人在2015年曾申请了一项专利号为zl201520274517.x名称为一种扁形引流管的异形引流管,其一端为圆管,另一端为扁管,扁管植入体内可以降低引流口周围皮肤压力的作用,受限于当时技术,上述扁形引流管中间圆管和扁管采用分别一体成型的结构,然后在利用粘接工艺置为一体,但是这种方式会导致加工困难,获得的引流管质量得不到保证,因此能否提供一种更合适的一体成型扁形引流管的加工方法成为本领域亟待解决的问题之一,现有技术中没有相应的技术存在。

技术实现要素:

4.针对现有技术存在的诸多不足之处,本发明提供了一种一体成型扁形引流管的加工方法,首先提供了一体成型扁形引流管的专用模具,该模具自上而下包括驱动气缸、带有铲机固定板的气缸固定架、盖板、进胶板和腔板,铲机固定板下方固定连接有铲板,铲板底端通过t型槽连接有滑块,滑块嵌入腔板的滑槽内,进胶板和腔板内放置有扁形内抽芯;上述模具可从进胶板进胶,依靠扁形内抽芯成型,并利用滑块的升降实现扁形引流管不同部分的连续成型;利用该方法和模具实现了特定形状扁形引流管的连续成型生产,填补了本领域的空白,大大提高了加工效率和成品率。

5.下述方案中所述的扁形引流管为zl201520274517.x中记载的扁形引流管;

6.本发明的具体技术方案如下:

7.一种一体成型扁形引流管的加工方法,首先提供了一体成型扁形引流管的专用模具,该模具自上而下包括驱动气缸、带有铲机固定板的气缸固定架、盖板、进胶板和腔板,铲机固定板下方固定连接有铲板,铲板底端通过t型槽连接有滑块,滑块嵌入腔板的滑槽内,进胶板和腔板内放置有扁形内抽芯;

8.更进一步的,气缸固定架中心设置有通孔,所述的驱动气缸的活塞杆从气缸底部穿出,穿过气缸固定架上的通孔之后与铲机固定板固定连接;气缸固定架下部设置有长方形开槽,用于放置铲机固定板,且长方形开槽深度大于铲机固定板厚度,便于其垂直方向移动;所述铲机固定板两侧通过螺栓对称连接有铲板,所述铲板底端设置有倾斜的t型槽,通

过该t型槽滑动连接有滑块;所述滑块顶部为与t型槽适配的t型头,滑块底部水平,且滑块中下部远离铲板的一侧设置有c字型圆槽;

9.所述盖板上设置有与铲板形状适配的通孔,方便铲板的垂直移动;

10.所述进胶板上设置有与盖板上通孔位置相同的贯穿进胶板开孔,该开孔上部垂直与铲板适配,开孔下部倾斜与滑块适配;进胶板顶部中心设置有柱状体,柱状体内设置有用于放置扁形内抽芯的腔体,柱状体周围设置有下胶通道,下胶通道外侧为进胶通道,进胶通道分为主进胶通道和色胶进胶通道,其中主进胶通道由围绕上述腔体设置的圆环形槽体和与之连接的直线槽体和主进胶口组成,且圆环形槽体在远离进胶方向的一侧设置有开口与下胶通道连通,方便用于整个扁形引流管主体成型的主硅胶进入;色胶进胶通道由色胶进胶口和色胶进胶直线槽体组成,其中色胶进胶直线槽体末端与设置在,与扁形引流管显影线位置对应的放置扁形内抽芯腔体外侧的管体连通,用于显影线的加工;

11.所述腔板中心设置有倒锥形孔,该倒锥形孔的上端开口直径与下胶通道直径相同,倒锥形孔的锥体部分设置有用于扁形内抽芯通过的开槽,开槽的宽度与扁形引流管扁管的厚度相同,倒锥形孔两侧对称设置有滑槽,两侧滑槽底部连通呈倒三角结构,且开槽与上述两侧滑槽连通,滑块嵌入滑槽内,可沿滑槽上下移动;

12.除此之外,盖板、进胶板和腔板上设置有定位销,驱动气缸、气缸固定架、盖板、进胶板和腔板,及其他部件之间均通过螺栓固定连接;

13.上述即为本技术的主要技术方案,利用上述结构的专用模具,发明人所提供的加工方法具体如下:

14.首先按照上述顺序将模具组装为一体,将扁形内抽芯插入进胶板上用于放置扁形内抽芯的腔体内,此时扁形内抽芯底部穿出进胶板进入腔板中心的倒锥形孔内,并从锥形孔的开槽出穿出,其底端与腔板底面齐平;

15.之后通过主进胶通道和色胶进胶通道分别送入主硅胶和色胶,此时主硅胶通过圆环形槽体进入下胶通道,主硅胶向下逐渐灌满整个下胶通道并进入腔板中心的倒锥形孔中,此时主硅胶与扁形内抽芯接触并包裹在其外侧继续向下移动,此时控制驱动气缸回缩,带动铲机固定板向上移动,进而带动铲板垂直向上移动,铲板底端通过t型槽连接有滑块,滑块顶部为与t型槽适配的t型头,此时t型头在t型槽内滑动,带动滑块在滑槽内向上移动,此时两侧滑块的c字型圆槽间距增加,当整个滑块上升到设定位置时,c字型圆槽间距恰好可以使要加工的扁形引流管的扁管段穿过,在倒锥形孔的锥体部分设置的开槽作用下,使扁形引流管的扁管段成型,此时保持滑块的位置即可实现扁形引流管的扁管段的连续成型,待扁管段长度达到规格要求后,控制驱动气缸伸出,上述过程反向运行,滑块下降到最低位置时,c字型圆槽间距最小,且恰好位于扁形内抽芯最底端的外侧,此时c字型圆槽形成主硅胶唯一下降通路,从而使扁形引流管的圆管段成型,待扁管段长度达到规格要求后即可获得圆管段;而驱动气缸伸出或回缩过程中,滑块上下移动过程中c字型圆槽间距不断变化,与扁形内抽芯及倒锥形孔的锥体部分设置的开槽一起作用,即可形成扁形引流管的过渡段;

16.与上述过程同时进行的是色胶的注入,由于色胶是通过单独的通路注入到进胶板和腔板中的,具体的是在扁形内抽芯的后侧进入,因此可在附着在主硅胶的外侧,两者在下降过程中融为一体从而形成扁形引流管的显影线;

17.通过上述加工过程即可获得目标扁形引流管,上述加工过程中的主硅胶和色胶实际均为可流动的固体状态,从上述装置中获得的扁形引流管还需要进行后续的固化成型,其具体过程可参考现有的成型工艺,发明人不再赘述;

18.由于上述加工过程是连续的,因此生产出的引流管实际上是一体的,需要后续加工时进行相应的切割即可获得不同长短的产品。

19.综上所述,采用本发明加工方法实现了特定形状扁形引流管的连续成型生产,填补了本领域的空白,大大提高了加工效率和成品率。

附图说明

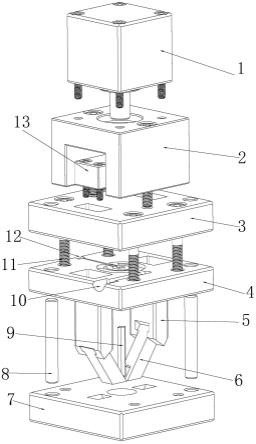

20.图1为所述专用模具的分解结构示意图;

21.图2为所述专用模具中驱动气缸、铲机固定板和气缸固定架的结构示意图;

22.图3为所述盖板的结构示意图;

23.图4为所述进胶板的结构示意图;

24.图5为所述腔板的结构示意图;

25.图6为所述腔板的俯视图;

26.图7为所述铲板和滑块的结构示意图;

27.图8为所述扁形内抽芯的结构示意图;

28.图9为所述进胶板进胶线路示意图;

29.图10为所述专用模具中进胶线路示意图;

30.图11为所述扁形引流管扁管段成型时的腔板内的结构示意图;

31.图12为所述扁形引流管圆管段成型时的腔板内的结构示意图;

32.图13为所述扁形引流管的结构示意图;

33.图中1为驱动气缸,2为气缸固定架,3为盖板,4为进胶板,5为铲板,6为滑块,7为腔板,8为定位销,9为扁形内抽芯,10为主进胶口,11为螺栓,12为色胶进胶口,13为铲机固定板,14为腔体,15为直线槽体,16为色胶进胶直线槽体,17为滑槽,18为t型槽,19为t型头,20为c字型圆槽,21为开槽,22为开孔,23为下胶通道,24为倒锥形孔,25为圆环形槽体。

具体实施方式

34.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.如图1所示,发明人首先提供了一体成型扁形引流管的专用模具,该模具自上而下包括驱动气缸1、带有铲机固定板13的气缸固定架2、盖板3、进胶板4和腔板7,铲机固定板13下方固定连接有铲板5,铲板5底端通过t型槽18连接有滑块6,滑块6嵌入腔板7的滑槽17内,进胶板4和腔板7内放置有扁形内抽芯9;

36.如图2-12所述,更进一步的气缸固定架2中心设置有通孔,所述的驱动气缸1的活塞杆从气缸底部穿出,穿过气缸固定架2上的通孔之后与铲机固定板13固定连接;气缸固定架2下部设置有长方形开槽,用于放置铲机固定板13,且长方形开槽深度大于铲机固定板厚

度,便于其垂直方向移动;所述铲机固定板13两侧通过螺栓对称连接有铲板5,所述铲板5底端设置有倾斜的t型槽18,通过该t型槽18滑动连接有滑块6;所述滑块6顶部为与t型槽18适配的t型头19,滑块6底部水平,且滑块6中下部远离铲板的一侧设置有c字型圆槽20;

37.所述盖板上设置有与铲板形状适配的通孔,方便铲板的垂直移动;

38.所述进胶板上4设置有与盖板上通孔位置相同的贯穿进胶板的开孔22,该开孔上部垂直与铲板5适配,开孔下部倾斜与滑块6适配;进胶板4顶部中心设置有柱状体,柱状体内设置有用于放置扁形内抽芯9的腔体14,柱状体周围设置有下胶通道23,下胶通道23外侧为进胶通道,进胶通道分为主进胶通道和色胶进胶通道,其中主进胶通道由围绕上述腔体设置的圆环形槽体25和与之连接的直线槽体15和主进胶口10组成,且圆环形槽体25在远离进胶方向的一侧设置有开口与下胶通道23连通,方便用于整个扁形引流管主体成型的主硅胶进入;色胶进胶通道由色胶进胶口12和色胶进胶直线槽体16组成,其中色胶进胶直线槽体16末端与设置在与扁形引流管显影线位置,对应的放置扁形内抽芯腔体外侧的管体连通,用于显影线的加工;

39.所述腔板7中心设置有倒锥形孔24,该倒锥形孔24的上端开口直径与下胶通道23直径相同,倒锥形孔24的锥体部分设置有用于扁形内抽芯通过的开槽21,开槽21的宽度与扁形引流管扁管的厚度相同,倒锥形孔两侧对称设置有滑槽17,两侧滑槽底部连通呈倒三角结构,且开槽21与上述两侧滑槽连通,滑块6嵌入滑槽17内,可沿滑槽上下移动;

40.除此之外,盖板、进胶板和腔板上设置有定位销8,驱动气缸、气缸固定架、盖板、进胶板和腔板之间通过螺栓11固定连接;

41.利用上述结构的专用模具,发明人所提供的一体成型扁形引流管(图13所示)的加工方法,具体步骤如下:

42.首先按照上述顺序将模具组装为一体,将扁形内抽芯插入进胶板上用于放置扁形内抽芯的腔体内,此时扁形内抽芯底部穿出进胶板进入腔板中心的倒锥形孔内,并从锥形孔的开槽出穿出,其底端与腔板底面齐平;

43.之后通过主进胶通道和色胶进胶通道分别送入主硅胶和色胶,此时主硅胶通过圆环形槽体进入下胶通道,主硅胶向下逐渐灌满整个下胶通道并进入腔板中心的倒锥形孔中,此时主硅胶与扁形内抽芯接触并包裹在其外侧继续向下移动,此时控制驱动气缸回缩,带动铲机固定板向上移动,进而带动铲板垂直向上移动,铲板底端通过t型槽连接有滑块,滑块顶部为与t型槽适配的t型头,此时t型头在t型槽内滑动,带动滑块在滑槽内向上移动,此时两侧滑块的c字型圆槽间距增加,当整个滑块上升到设定位置时,c字型圆槽间距恰好可以使要加工的扁形引流管的扁管段穿过,在倒锥形孔的锥体部分设置的开槽作用下,使扁形引流管的扁管段成型,此时保持滑块的位置即可实现扁形引流管的扁管段的连续成型,待扁管段长度达到规格要求后,控制驱动气缸伸出,上述过程反向运行,滑块下降到最低位置时,c字型圆槽间距最小,且恰好位于扁形内抽芯最底端的外侧,此时c字型圆槽形成主硅胶唯一下降通路,从而使扁形引流管的圆管段成型,待扁管段长度达到规格要求后即可获得圆管段;而驱动气缸伸出或回缩过程中,滑块上下移动过程中c字型圆槽间距不断变化,与扁形内抽芯及倒锥形孔的锥体部分设置的开槽一起作用,即可形成扁形引流管的过渡段;

44.与上述过程同时进行的是色胶的注入,由于色胶是通过单独的通路注入到进胶板

和腔板中的,具体的是在扁形内抽芯的后侧进入,因此可在附着在主硅胶的外侧,两者在下降过程中融为一体从而形成扁形引流管的显影线;

45.通过上述加工过程即可获得目标扁形引流管,上述加工过程中的主硅胶和色胶实际均为可流动的固体状态,从上述装置中获得的扁形引流管还需要进行后续的固化成型,其具体过程可参考现有的成型工艺,发明人不再赘述;

46.由于上述加工过程是连续的,因此生产出的引流管实际上是一体的,需要后续加工时进行相应的切割即可获得不同长短的产品。

47.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1