一种垃圾焚烧炉的制作方法

[0001]

本实用新型属于锅炉技术领域,具体地说涉及一种垃圾焚烧炉。

背景技术:

[0002]

垃圾焚烧炉是焚烧处理垃圾的设备,可以利用垃圾燃烧产生的热量生产热水或蒸气,进行发电等能源利用项目。生活垃圾焚烧解决垃圾围城问题的同时,也带来了二次污染。其中垃圾焚烧产生的二噁英具有极强的毒性而倍受关注。生活垃圾焚烧二噁英的生成机理比较复杂,目前普遍认为有三种主要生成机理,分别是高温气相生成、从头合成和前驱物合成。二噁英高温气相合成是指垃圾在炉膛的高温区(500~800℃)生成通过自由基缩合、脱氯等复杂的反应过程生成二噁英,主要的氯代前驱物有氯苯和氯酚等。二噁英从头合成的最佳温度范围为300-350℃,研究发现,pcdfs在450℃左右也存在最佳生成温度。pcdds的最佳生成温度为300-400℃,pcdfs的最佳生成温度为400-500℃。二噁英的前驱物合成是指不完全燃烧产物在合适的温度200-500℃和催化剂cucl2、fecl3等的作用下,形成二噁英的前驱物,前驱物经过催化作用发生缩合反应进一步生成pcdd/fs。如何降低垃圾焚烧炉的二噁英排放量,亟待解决。

技术实现要素:

[0003]

本实用新型的目的是针对上述不足之处提供一种垃圾焚烧炉,拟解决现有的垃圾焚烧炉的二噁英排放量较高等问题。为实现上述目的,本实用新型提供如下技术方案:

[0004]

一种垃圾焚烧炉,包括焚烧室1、储水室2、第一次炉气排出管道3、炉气再加热管道4、再加热炉气排出管道5、抽气装置6和降温装置;所述焚烧室1上方设有储水室2;所述储水室2下方设有炉气再加热管道4;所述第一次炉气排出管道3一端连通焚烧室1的顶部,另一端连通炉气再加热管道4;所述炉气再加热管道4、再加热炉气排出管道5和降温装置依次连通;所述再加热炉气排出管道5上设有抽气装置6。由上述结构可知,焚烧室1内的垃圾燃烧,加热储水室2的冷水,冷水变为热水或蒸气加以利用。垃圾燃烧前期温度不足,废气中携带大量二噁英,废气聚集在焚烧室1的顶部,进入第一次炉气排出管道3的进口,经过第一次炉气排出管道3排出后又进入炉气再加热管道4,此时废气承受焚烧室1内的高温使二噁英裂解,然后废气经过再加热炉气排出管道5排向降温装置,降温装置为现有技术,将废气迅速降温至低于二噁英合成的温度段,避免二噁英缓慢降温时在二噁英合成的温度段再生,然后废气排向后续的炉气净化装置。本装置由于废气有个回炉再加热过程,使二噁英充分裂解后再排出,减少二噁英导致的环境污染。抽气装置6可以控制废气的流速,使废气的二噁英充分裂解再排出。

[0005]

进一步的,所述降温装置包括速冻室7、第二抽气装置8和净化管道9;所述速冻室7的进口和再加热炉气排出管道5的出口连接;所述速冻室7的出口和净化管道9的进口连接;所述净化管道9上设有第二抽气装置8。由上述结构可知,废气从再加热炉气排出管道5进入速冻室7快速冷却,避免二噁英缓慢降温时在二噁英合成的温度段再生,然后废气经过净化

管道9排向现有的后续炉气净化装置。第二抽气装置8给废气提供动力以及控制流速。

[0006]

进一步的,所述储水室2包括冷水进口10和热水或蒸气出口11;所述热水或蒸气出口11的位置高于冷水进口10。由上述结构可知,冷水从冷水进口10进入储水室2,变成热水或蒸气后从热水或蒸气出口11排出;热水或蒸气出口11的位置高于冷水进口10,便于热水或蒸气出口11流出高温的热水或蒸气。

[0007]

进一步的,所述第一次炉气排出管道3包括上升管道12、迂回管道13和下降管道14;所述上升管道12的进口位于焚烧室1的顶部;所述上升管道12位于储水室2的正中间并竖直向上贯穿储水室2;所述下降管道14竖直向下通向炉气再加热管道4;所述迂回管道13连接上升管道12和下降管道14。由上述结构可知,所述上升管道12位于储水室2的正中间,且上升管道12的进口位于焚烧室1的顶部,便于废气能够充分排尽。废气从焚烧室1排出后依次经过上升管道12、迂回管道13和下降管道14后进入炉气再加热管道4。

[0008]

进一步的,所述炉气再加热管道4为环状。由上述结构可知,炉气再加热管道4为环状,可以是封闭的环状,这样有两条通路从第一次炉气排出管道3流至再加热炉气排出管道5,增加了受热面积,使二噁英充分裂解;也可以不是封闭的环状,即增加了炉气再加热管道4的路径,增加了二噁英裂解的时间,使二噁英充分裂解。

[0009]

进一步的,所述焚烧室1的侧壁上设有炉门15和垃圾进入口16。由上述结构可知,垃圾进入口16用于投放垃圾。

[0010]

进一步的,抽气装置6和第二抽气装置8均为抽气扇。由上述结构可知,抽气装置6和第二抽气装置8可以为转速可调的抽气扇。

[0011]

本实用新型的有益效果是:

[0012]

1.本实用新型公开了一种垃圾焚烧炉,包括焚烧室、储水室、第一次炉气排出管道、炉气再加热管道、再加热炉气排出管道、抽气装置和降温装置;所述焚烧室上方设有储水室;所述储水室下方设有炉气再加热管道;所述第一次炉气排出管道一端连通焚烧室的顶部,另一端连通炉气再加热管道;所述炉气再加热管道、再加热炉气排出管道和降温装置依次连通;所述再加热炉气排出管道上设有抽气装置。本实用新型的一种垃圾焚烧炉,能够减少二噁英的排放。

附图说明

[0013]

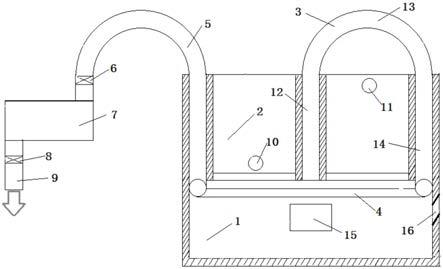

图1是本实用新型结构示意图;

[0014]

附图中:1-焚烧室、2-储水室、3-第一次炉气排出管道、4-炉气再加热管道、5-再加热炉气排出管道、6-抽气装置、7-速冻室、8-第二抽气装置、9-净化管道、10-冷水进口、11-热水或蒸气出口、12-上升管道、13-迂回管道、14-下降管道、15-炉门、16-垃圾进入口。

具体实施方式

[0015]

下面结合附图与具体实施方式,对本实用新型进一步详细说明,但是本实用新型不局限于以下实施例。

[0016]

实施例一:

[0017]

见附图1。一种垃圾焚烧炉,包括焚烧室1、储水室2、第一次炉气排出管道3、炉气再加热管道4、再加热炉气排出管道5、抽气装置6和降温装置;所述焚烧室1上方设有储水室2;

所述储水室2下方设有炉气再加热管道4;所述第一次炉气排出管道3一端连通焚烧室1的顶部,另一端连通炉气再加热管道4;所述炉气再加热管道4、再加热炉气排出管道5和降温装置依次连通;所述再加热炉气排出管道5上设有抽气装置6。由上述结构可知,焚烧室1内的垃圾燃烧,加热储水室2的冷水,冷水变为热水或蒸气加以利用。垃圾燃烧前期温度不足,废气中携带大量二噁英,废气聚集在焚烧室1的顶部,进入第一次炉气排出管道3的进口,经过第一次炉气排出管道3排出后又进入炉气再加热管道4,此时废气承受焚烧室1内的高温使二噁英裂解,然后废气经过再加热炉气排出管道5排向降温装置,降温装置为现有技术,将废气迅速降温至低于二噁英合成的温度段,避免二噁英缓慢降温时在二噁英合成的温度段再生,然后废气排向后续的炉气净化装置。本装置由于废气有个回炉再加热过程,使二噁英充分裂解后再排出,减少二噁英导致的环境污染。抽气装置6可以控制废气的流速,使废气的二噁英充分裂解再排出。

[0018]

实施例二:

[0019]

见附图1。一种垃圾焚烧炉,包括焚烧室1、储水室2、第一次炉气排出管道3、炉气再加热管道4、再加热炉气排出管道5、抽气装置6和降温装置;所述焚烧室1上方设有储水室2;所述储水室2下方设有炉气再加热管道4;所述第一次炉气排出管道3一端连通焚烧室1的顶部,另一端连通炉气再加热管道4;所述炉气再加热管道4、再加热炉气排出管道5和降温装置依次连通;所述再加热炉气排出管道5上设有抽气装置6。由上述结构可知,焚烧室1内的垃圾燃烧,加热储水室2的冷水,冷水变为热水或蒸气加以利用。垃圾燃烧前期温度不足,废气中携带大量二噁英,废气聚集在焚烧室1的顶部,进入第一次炉气排出管道3的进口,经过第一次炉气排出管道3排出后又进入炉气再加热管道4,此时废气承受焚烧室1内的高温使二噁英裂解,然后废气经过再加热炉气排出管道5排向降温装置,降温装置为现有技术,将废气迅速降温至低于二噁英合成的温度段,避免二噁英缓慢降温时在二噁英合成的温度段再生,然后废气排向后续的炉气净化装置。本装置由于废气有个回炉再加热过程,使二噁英充分裂解后再排出,减少二噁英导致的环境污染。抽气装置6可以控制废气的流速,使废气的二噁英充分裂解再排出。

[0020]

所述降温装置包括速冻室7、第二抽气装置8和净化管道9;所述速冻室7的进口和再加热炉气排出管道5的出口连接;所述速冻室7的出口和净化管道9的进口连接;所述净化管道9上设有第二抽气装置8。由上述结构可知,废气从再加热炉气排出管道5进入速冻室7快速冷却,避免二噁英缓慢降温时在二噁英合成的温度段再生,然后废气经过净化管道9排向现有的后续炉气净化装置。第二抽气装置8给废气提供动力以及控制流速。

[0021]

实施例三:

[0022]

见附图1。一种垃圾焚烧炉,包括焚烧室1、储水室2、第一次炉气排出管道3、炉气再加热管道4、再加热炉气排出管道5、抽气装置6和降温装置;所述焚烧室1上方设有储水室2;所述储水室2下方设有炉气再加热管道4;所述第一次炉气排出管道3一端连通焚烧室1的顶部,另一端连通炉气再加热管道4;所述炉气再加热管道4、再加热炉气排出管道5和降温装置依次连通;所述再加热炉气排出管道5上设有抽气装置6。由上述结构可知,焚烧室1内的垃圾燃烧,加热储水室2的冷水,冷水变为热水或蒸气加以利用。垃圾燃烧前期温度不足,废气中携带大量二噁英,废气聚集在焚烧室1的顶部,进入第一次炉气排出管道3的进口,经过第一次炉气排出管道3排出后又进入炉气再加热管道4,此时废气承受焚烧室1内的高温使

二噁英裂解,然后废气经过再加热炉气排出管道5排向降温装置,降温装置为现有技术,将废气迅速降温至低于二噁英合成的温度段,避免二噁英缓慢降温时在二噁英合成的温度段再生,然后废气排向后续的炉气净化装置。本装置由于废气有个回炉再加热过程,使二噁英充分裂解后再排出,减少二噁英导致的环境污染。抽气装置6可以控制废气的流速,使废气的二噁英充分裂解再排出。

[0023]

所述降温装置包括速冻室7、第二抽气装置8和净化管道9;所述速冻室7的进口和再加热炉气排出管道5的出口连接;所述速冻室7的出口和净化管道9的进口连接;所述净化管道9上设有第二抽气装置8。由上述结构可知,废气从再加热炉气排出管道5进入速冻室7快速冷却,避免二噁英缓慢降温时在二噁英合成的温度段再生,然后废气经过净化管道9排向现有的后续炉气净化装置。第二抽气装置8给废气提供动力以及控制流速。

[0024]

所述储水室2包括冷水进口10和热水或蒸气出口11;所述热水或蒸气出口11的位置高于冷水进口10。由上述结构可知,冷水从冷水进口10进入储水室2,变成热水或蒸气后从热水或蒸气出口11排出;热水或蒸气出口11的位置高于冷水进口10,便于热水或蒸气出口11流出高温的热水或蒸气。

[0025]

所述第一次炉气排出管道3包括上升管道12、迂回管道13和下降管道14;所述上升管道12的进口位于焚烧室1的顶部;所述上升管道12位于储水室2的正中间并竖直向上贯穿储水室2;所述下降管道14竖直向下通向炉气再加热管道4;所述迂回管道13连接上升管道12和下降管道14。由上述结构可知,所述上升管道12位于储水室2的正中间,且上升管道12的进口位于焚烧室1的顶部,便于废气能够充分排尽。废气从焚烧室1排出后依次经过上升管道12、迂回管道13和下降管道14后进入炉气再加热管道4。

[0026]

所述炉气再加热管道4为环状。由上述结构可知,炉气再加热管道4为环状,可以是封闭的环状,这样有两条通路从第一次炉气排出管道3流至再加热炉气排出管道5,增加了受热面积,使二噁英充分裂解;也可以不是封闭的环状,即增加了炉气再加热管道4的路径,增加了二噁英裂解的时间,使二噁英充分裂解。

[0027]

所述焚烧室1的侧壁上设有炉门15和垃圾进入口16。由上述结构可知,垃圾进入口16用于投放垃圾。

[0028]

抽气装置6和第二抽气装置8均为抽气扇。由上述结构可知,抽气装置6和第二抽气装置8可以为转速可调的抽气扇。

[0029]

以上所述仅为本实用新型的优选实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1