一种低氮燃烧设备的冷焰燃烧装置的制作方法

1.本实用新型涉及清洁能源技术领域,具体涉及一种后预混冷焰燃烧耦合矩阵管模式壁结构超低氮燃烧设备中冷焰燃烧装置实现天然气能源低电耗、高能效和超低氮排放应用。

背景技术:

2.随着我国经济社会的发展,原有的能源发展模式已经不能满足社会发展需求,节能环保的能源利用形式是目前的发展的方向。国家长期能源发展战略计划在2030以前压缩煤炭在一次能源消费占比重降低至50%以下。数据显示:从 2006 年到2015 年,全球煤炭和石油消费比重下降约 2.3 个百分点,而天然气比重提高约1个百分点。2015年我国的天然气消费量高达1931亿立方米,“十二五”期间年均增长约12.4%,累计消费天然气约 8300亿立方米,是“十一五”消费量的2倍。2015年天然气在一次能源消费中的比重从2010年的4.4%提高到5.9%,提高了1.5个百分点。“十三五”规划明确将天然气在我国一次能源消费中的比重提高到10%,逐步将天然气发展成为我国的主体能源之一,在一次能源应用中燃气锅炉是天然气能源利用的重要设备,天然气本身是一种清洁能源,但在能源转换过程中燃烧产生nox,燃气锅炉在燃烧时会产生大量氮氧化物,氮氧化物进入大气环境后,会对环境和人体健康造成严重危害:(1)对人体的致毒作用,氮氧化物在一定浓度范围内时,具有强烈的刺激性,根据epa 报道指出,短时间处于高浓度的no2中会诱发呼吸系统疾病,会增加5

‑

12岁儿童呼吸道疾病的风险。epa认为,长时间处于 no2中会引发肺部感染,并且在肺部形成病变。(2)对植物的损害作用no2影响农作物发育,抑制豌豆、西红柿生长,柑橘减产。(3)与碳氢化合物结合,在光照条件下,氮氧化物会反应形成光化学烟雾。(4)氮氧化物也是酸雨、酸雾形成的主要原因,no 和no2会与周围空气中的水分形成no3‑

和h

+

,导致金属表面严重腐蚀。(5)nox 参与臭氧层的破坏。通过研究燃气锅炉低氮燃烧技术,有效改善燃气锅炉燃烧过程中释放的氮氧化物情况,可以有效提高人们生存环境的质量,减少环境对人们身体健康造成的威胁。

3.根据2016年8月28日北京发布《关于深化燃气(油)锅炉氮氧化物治理确保污染物达标排放的通告》(以下简称“通告”),北京市全面开展了低氮改造等锅炉氮氧化物治理工作,以确保2017年4月1日后,在用燃气(油)锅炉氮氧化物排放浓度执行 80mg/m3的排放限值,新建锅炉执行30mg/m3的排放限值。

4.依据nox产生机理天然气燃烧产生nox主要形式为快速型和热力型其中分别占比为10%和90%,快速型nox产生温度起点为900℃,热力型nox产生的温度起点为1500℃,热力型nox生成速率随着核心区温度每增加100℃nox生成速率增加6

‑

8倍,要降低nox生成就要降低燃烧的核心区温度。目前天然气超低氮燃烧主要技术路线有三种:1)烟气循环加扩散燃烧;2)金属织物式预混表面燃烧;3)多孔介质式预混表面燃烧;其中烟气循环加扩散燃烧技术原理是回收部分(10

‑

25%)燃烧后的烟气与新风混合降低助燃风氧浓度进而降低反应烈度降低核心区温度达到低氮燃烧的目的,此技术存在两个问题:1)燃烧后通过炉膛烟气

量增加,鼓风机负荷,电耗增加,炉膛背压增加,出力下降;2)回流烟气中有17%左右的水蒸气分压与冷空气混合后会不可避免的冷凝形成冷凝水,降低设备寿命,降低用户满意度。预混表面燃烧技术是通过增加过量空气系数增加燃烧面积,将集中火焰分散成诸多小火苗降低核心区燃烧温度进而实现低氮,其缺点是需要配置过滤器需要定期更换过滤器,过滤器在使用过程中存在堵塞风险,有诸多爆炸爆燃的技术风险。

技术实现要素:

5.本实用新型设计了一种低氮燃烧设备的冷焰燃烧装置,其解决的技术问题是燃气锅炉是天然气能源利用的重要设备,天然气本身是一种清洁能源,但在能源转换过程中燃烧产生nox,燃气锅炉在燃烧时会产生大量氮氧化物,氮氧化物进入大气环境后,会对环境和人体健康造成严重危害。

6.为了解决上述存在的技术问题,本实用新型采用了以下方案:

7.一种低氮燃烧设备的冷焰燃烧装置,其特征在于:包括混合器限流扩散装置、整流板、六边形热管式降温阻火列管以及火焰降温列管;空气和燃气混合后的混合气体进入所述冷焰燃烧装置,所述混合气体经整流板整流后进入六边形热管式降温阻火列管的通气缝隙,混合气体通过六边形热管式降温阻火列管后被点燃在火焰核心高温区,布置火焰降温列管对火焰的核心焰进行降温而达到抑制热力型氮氧化物产生实现天然气的低氮燃烧。

8.优选地,经过火焰降温列管后被引火和火焰感知装置引燃并感知火焰,并将感知火焰信号上传综合控制器,确定稳定燃烧建立。

9.优选地,所述六边形热管式降温阻火列管的通气缝隙宽度和长度确保混合气流速在4

‑

15m/s,在此速度范围内正常运行下能避免回火。

10.优选地,所述六边形热管式降温阻火列管包括多个六边形管组合而成,相邻两根六边形管通过各自的平面外壁相互连接,并且所述通气缝隙位于相互连接的两个平面外壁之间。

11.优选地,整流板包括一次整流板和二次整流板,所述混合气体依次经一次整流板和二次整流板整流后进入六边形热管式降温阻火列管的通气缝隙。

12.优选地,所述火焰降温列管也包括多根降温管,多根降温管相互连接形成平面结构,相邻两根降温管之间存在空隙供气体通过。

13.该低氮燃烧设备的冷焰燃烧装置具有以下有益效果:

14.(1)本实用新型冷焰燃烧装置可以实现天然气燃烧排放烟气中nox排放在20mg/nm3以下、co排放在10mg/nm3以下。

15.(2)本实用新型后预混冷焰燃烧耦合矩阵管模式壁结构超低氮燃烧设备中通过综合控制器对燃气调控装置和风量调控装置执行器线性、比例高精度控制能实现风气配比的高稳定性控制精度达到1/1000,保证燃烧过程中的稳定性。

16.(3)本实用新型后预混冷焰燃烧耦合矩阵管模式壁结构超低氮燃烧设备中冷焰燃烧装置中六边形热管式降温阻火列管通过特特殊排布能将混和后混合气流速控制在4

‑

15m/s之间有效避免燃烧中回火,同时通过热管传热原理能极大提升传热系数,在锅炉运行中突然断电时可起到快速吸热使混合气温度降低至燃点以下避免回火。

17.(4)本实用新型后预混冷焰燃烧耦合矩阵管模式壁结构超低氮燃烧设备整体烟气

回程为一回程流通截面积大,流速低,炉膛背压低燃烧流场抗干扰能力强,能降低鼓风机电耗降低,实现该设备低电耗、高热效率和低nox排放。

18.(5)本实用新型后预混冷焰燃烧耦合矩阵管模式壁结构超低氮燃烧设备采用矩阵管模式壁结构有效减小炉膛体积增加受热面实现设备的小型化减少设备占地面积,模式壁结构外测不受热具备下降管功能,实现自然循环结构简单。

19.(6)本实用新型能解决烟气循环加扩散燃烧技术的电耗高、背压高、出力损失大和冷凝水产生以及避免表面燃烧的爆炸爆燃风险并能实现超低氮燃烧的装置,其通过六边形热管式降温阻火列管和火焰降温列管能有效避免燃烧中回火和极端断电情况下的回火问题并降低火焰核心区温度实现超低氮排放,并通过合理布置受热面增加受热面积降低炉膛背压和燃烧系统压力增提降低鼓风机压头,实现燃烧设备的低电耗,进一步降低电能的消耗,进而实现燃烧低电耗、高能效和低排放的燃烧设备。

附图说明

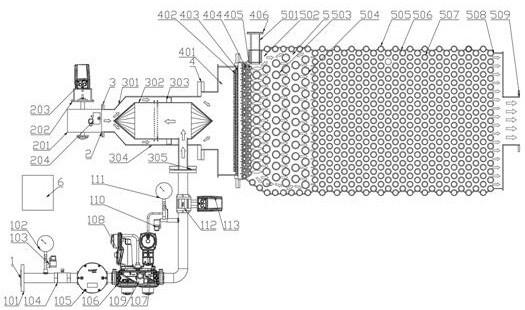

20.图1:本实用新型后预混冷焰燃烧耦合矩阵管模式壁结构超低氮燃烧设备结构示意图。

21.附图标记说明:

22.1—燃气调控装置;101—接口法兰;102—一次压力表;103—燃气低压传感器;104—紧急切断球阀;105—燃气过滤器;106—双阀体组合切断调压阀;107—切断调压执行器;108—紧急切断执行器;109—燃气泄漏检测传感器;110—燃气高压检测传感器;111—二次燃气压力直读压力表;112—燃气流量调节阀;113—燃气流量调节执行器;

23.2—风量调控装置;201—风量调节阀阀体;202—风量调节器阀芯;203—风量调节阀执行器;204—风压传感器;

24.3—风气混合装置;301—混合筒外壁;302—混合筒喷射芯;302—混合扰流结构;304—环形错列燃气喷射孔;305—燃气进气接口;

25.4—冷焰燃烧装置;401—混合器限流扩散装置;402—一次整流板;403—二次整流板;404—六边形热管式降温阻火列管;405—火焰降温列管;406—引火和火焰感知装置;

26.5—矩阵管与模式壁装置;501—观火固定底座;502—观火冷却管;503—燃烧室;504—辐射受热管;505—下降管;506—下降管隔条;507—对流受热管;508—尾部烟箱板;509—烟道;

27.6—综合控制器。

具体实施方式

28.下面结合图1,对本实用新型做进一步说明:

29.如图1所示,本实用新型后预混冷焰燃烧耦合矩阵管模式壁结构超低氮燃烧设备,包括燃气调控装置1、风量调控装置2、风气混合装置3、冷焰燃烧装置4、矩阵管与模式壁装置5以及综合控制器6。

30.其中,燃气调控装置1,其包括接口法兰101、一次压力表102、燃气低压传感器103,紧急切断球阀104、燃气过滤器105、双阀体组合切断调压阀106、切断调压执行器107、紧急切断执行器108、燃气泄漏检测传感器109、燃气高压检测传感器110、二次燃气压力直读压

力表111、燃气流量调节阀112以及燃气流量调节执行器113。

31.燃气经接口法兰101进入,依次经一次压力表102和燃气压力传感器103确认燃气压力并将信号传至综合控制器6,感知燃气压力符合压力要求后,综合控制器6允许燃气调控装置1运行,燃气再经紧急切断球阀104和燃气过滤器105进入双阀体组合切断调压阀106,具备燃烧启动条件。

32.风量调控装置2包括风量调节阀阀体201、风量调节器阀芯202、风量调节阀执行器203和风压传感器204。风量调节阀执行器203具有pid功能,位置精度达1/1000,风量调控装置2通过对助燃风的线性比例高精度调控确保助燃风与燃气配比稳定,以达到风气配比的线性比例高精度调控。

33.风气混合装置3包括混合筒外壁301、混合筒喷射芯302、混合扰流结构303、环形错列燃气喷射孔304和燃气进气接口305。助燃风通过风量调控装置2进入混合筒外壁301和混合筒喷射芯302之间形成的射流空间,燃气通过燃气调控装置1经燃气进气接口305进入混合筒喷射芯302,再通过混合筒喷射芯302上的环形错列燃气喷射孔304进入射流空间与助燃风进行混合,混合气经混合扰流结构303扰流后进入冷焰燃烧装置4。

34.除此之外,风量调控装置2的风量调节阀执行器203和燃气调控装置1的燃气流量调节执行器113通过综合控制器协同控制,实现对助燃风量和燃气量的高精度控制并在风气混合装置3中充分混合可确保空燃比的稳定和混合气混合混合均匀性。

35.冷焰燃烧装置4包括混合器限流扩散装置401、一次整流板402、二次整流板403、六边形热管式降温阻火列管404、火焰降温列管405以及引火和火焰感知装置406。经风气混合装置3混合后的混合气体进入冷焰燃烧装置4,混合气体依次经一次整流板402和二次整流板403整流后进入六边形热管式降温阻火列管404的通气缝隙,混合气体通过六边形热管式降温阻火列管404后被点燃在火焰核心高温区,布置火焰降温列管405对火焰的核心焰进行降温而达到抑制热力型氮氧化物产生实现天然气的低氮燃烧,火焰降温列管405内是连接上下集箱的热媒水,能够冷却核心高温区温度。产生的火焰核心焰在经过火焰降温列管405时实现与其对流和辐射换热使火焰核心区温度降低至1200

‑

1400℃左右基本去除热力型氮氧化物产生,实现氮氧化物超低氮排放,氮氧化物和一氧化碳均在30mg/nm3,经过火焰降温列管405后被引火和火焰感知装置406引燃并感知火焰,并将感知火焰信号上传综合控制器6,确定稳定燃烧建立。

36.其中通过理论计算确定六边形热管式降温阻火列管404通气缝隙宽度和长度确保混合气流速在4

‑

15m/s,在此速度范围内正常运行下能避免回火,在紧急突然断电状态下六边形热管式降温阻火列管404流通管程和热管远高水管的传热效率能起到紧急停机无后吹扫情况下的阻火功能,确保后预混冷焰燃烧耦合矩阵管模式壁结构超低氮燃烧设备在任何工况下的安全性能。

37.稳定燃烧后的火焰和高温烟气进入矩阵管与模式壁装置5,其包括观火固定底座501、观火冷却管502、燃烧室503、辐射受热管504、下降管505、下降管隔条506、对流受热管507、尾部烟箱板508和烟道509。

38.经冷焰燃烧装置4引燃并稳定燃烧产生辐射热被辐射受热管504吸收,高温烟气在下降管505和下降管隔条506导流下冲刷对流受热管507实现对流换热,换热后低温烟气经尾部烟箱板508后经烟道509排出炉膛。通过对矩阵管与模式壁装置5理论计算,合理布置受

热面和炉膛背压使炉膛背压保持在1.0kpa以内炉体传热效率在94%以上实现整个设备的低电耗、高效率和氮氧化物低排放性能。

39.下降管505的内侧通道起到蒸发作用,外侧空间起到下降作用,下降管隔条506形成模式壁实现对烟气的导流。

40.矩阵管与模式壁装置5包括燃烧产生辐射热在燃烧室503被辐射受热管504吸收产生热量被管内介质吸收,介质升温汽化上升,冷凝后的介质经下降管505在重力作用下回流入下集箱形成自然循环,高温烟气冲刷对流受热管507换热后低温烟气经尾部烟箱板508后经烟道509排出炉膛,系统通过布置足够的换热面保证系统的整体热效率,同时降低烟气流速而降低背压,进而降低电机功耗,减少电耗,提升设备的节能效果。

41.上面结合附图对本实用新型进行了示例性的描述,显然本实用新型的实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种改进,或未经改进将本实用新型的构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1