一种带上料器真空气相沉积炉的制作方法

1.本发明涉及粉体热处理技术领域,更具体地,涉及一种粉体专用多搅拌轴真空气相沉积炉。

背景技术:

2.现有技术对制品材料实施表面气相沉积较为成熟,但粉体材料表面气相沉积技术有待提高,随着科学技术的不断进步,一些高端粉体材料需要在基体颗粒表面均匀、牢固的沉积或包覆一层纳米材料。

3.现有粉体气相沉积技术一般采用转炉或沸腾炉。但转炉由于气体与粉体不能充分接触,导致效率较低;沸腾炉由于真空度低难以满足产品品质需求。

技术实现要素:

4.本发明要解决的技术问题是针对现有技术不足和缺陷,提供一种能够提供多种气相沉积环境,表面沉积均匀、沉积材料与基体材料粘结牢固的带有定向上料器的真空气相沉积炉。

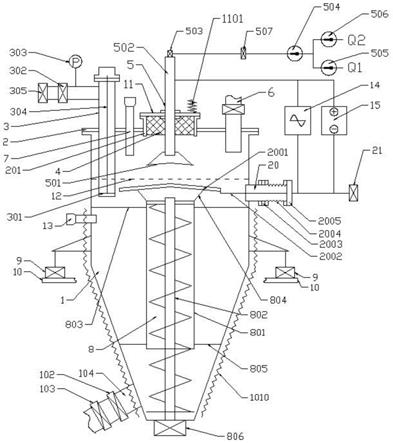

5.本发明为解决所述技术问题所提供的技术方案为:一种带上料器真空气相沉积炉,包括炉身(1)和炉盖(2);所述炉身(1)为一容器,炉身内为炉膛,炉身内设有上料器(8);炉身(1)外侧设有加热元件和保温层;所述炉盖(2)设置在炉身(1)上方,炉盖内侧设有保温层;炉盖(2)上至少设有一个真空管道(3),真空管道(3)底部设有进气口,进气口伸入炉身内,真空管道(3)连接抽真空装置(305);所述炉身内设有上电极(5)和下电极(20),所述上电极(5)包括底部的上电极板(501),上电极板(501)上设有至少一个布气孔,所述布气孔连接进气管(502)和进气接头(503),工作气体通过进气接头(503)、进气管(502)、上电极板(501)上的布气孔进入炉膛;所述下电极(20)布置在上电极(501)与上料器(8)之间;所述下电极包括下电极板(2001)和连杆(2002),所述连杆连接炉身外的震动装置(21),所述下电极板(2001)上设有布料通孔;所述上电极(5)和下电极(20)分别与射频电源(14)的两个输出电极相连或/和直流电源(15)的两个输出电极相连。

6.进一步地,所述上料器(8)为螺旋循环上料器。

7.进一步地,所述螺旋循环上料器(8)包括套管(801)、螺带转轴(802)、上固定支架(803)、下固定支架(805)、导流套(804);固定架将套管(801)固定在炉身中心垂直轴线位置,导流套(804)设置在套管(801)顶部并靠近下电极板(2001)的底面位置;螺带转轴(802)设在套管(801)内,底部通过密封件与炉身(1)外部的旋转驱动装置(806)连接。

8.进一步地,所述下电极还包括套管(2004)、端板(2005),所述连杆(2002)通过端板(2005)与震动装置(21)连接,下电极板(2001)在震动装置(21)的驱动下震动。

9.进一步地,下电极板(2001)上端面为圆锥面或球面或平面或圆弧面或它们之间的任意组合。

10.进一步地,所述炉身外部设有支撑架(10);炉体上还布置有称重传感器(9),所述称重传感器(9)布置于加热炉体炉身(1)与其炉体支撑架(10)之间,或布置于地面上对加热炉体和炉体支撑架(10)予以支撑。

11.进一步地,炉盖(2)上至少设有一个法兰窗口(201),每个法兰窗口(201)上设有带通孔的绝缘盖板(11),上电极(5)穿过绝缘盖板(11)的通孔,并固定在绝缘盖板(11)上。

12.进一步地,上电极(5)的数量大于或等于法兰窗口的数量,即可多个上电极(5)共用一个法兰窗口(201)。

13.进一步地,所述进气接头(503)上连接干路气体流量计(504),所述干路气体流量计(504)进气端设有至少两个支路气体流量计。

14.进一步地,所述真空管道(3)内设有至少一个粉尘过滤器(301)。

15.本发明通过所述螺旋循环上料器(8)不断向上方的导流套(804)输送粉体物料,粉体物料不断从下往上从处于往复震动状态的下电极板(2001)的布料孔输送到下电极板(2001)上方、上电极板(501)下方的气相沉积区域,在下电极板(2001)上跳跃、沸腾并顺着下电极板(2001)外周边流动并落到套管(801)外侧,再从套管(801)外侧下方位置从新进入螺旋循环上料器(8),周而复始,实现粉体物料的循环流动。所述真空通道(3)及其真空装置(305)控制炉内气压;所述各支路气体流量计(505)、(506)通过上电极(5)上方的进气接头(503)、进气管(502)、上电极板(501)上的布气孔向炉内通入工作气体或保护气体以控制炉内气氛状态;所述电阻加热元件为炉体供热;所述射频装置、直流装置借助真空、温度作用将含有效成分气体电离或热分解,所述各部分受控的气压、气氛、电场、磁场、加热方式组合使用实现对粉体材料的真空气相沉积工艺。

16.本发明的有益效果在于:(1)本发明所提供的粉体专用的带上料器真空气相沉积炉,设置有物料上料器和带振动下电极板,可不断传输粉体物料并在下电极板上将粉体物料扬起和翻动,或不断将粉体物料运送到上电极和下电极组成的工作区域,上下电极连接射频电源装置或直流电源,工作气体进入炉内后,在射频或\和直流电场,以及温度和真空的作用快速电离和热解,气体中的有效成分以离子形式与带负电位的快速运动的粉体充分和均匀接触,并牢固粘结。在沉积过程中,有助于反应快速、彻底完成。

17.(2)本发明所提供的粉体专用的真空气相沉积炉,可以将物料从下部运送到顶部,在下电极板上震动落入炉身下部后,再通过上料器运送到顶部,如此循环实现物料不断反应,使粉体始终定向循环运动,上料器运送效率高,使粉体沉积或包覆均匀。

18.(3)本发明所提供的粉体专用的多搅拌轴真空气相沉积炉的加热炉体与冷却炉体均设置有相应水冷、风冷结构,可快速便捷地冷却加热完成的粉体。

19.(4)本发明所提供的粉体专用的多搅拌轴真空气相沉积炉的加热炉体设置有测温部件、粉体物料平面检测装置、称重传感器,可根据数据的反馈得知炉内的工作状况,从而便于进行接下来的操作。

附图说明

20.图1为本发明所提供的粉体专用的真空气相沉积炉;图2为本发明所提供的粉体专用的真空气相沉积炉。

具体实施方式

21.下面结合附图以及实施例对本发明作进一步说明。其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

22.实施例1如图1所示,一种带上料器真空气相沉积炉,包括炉身1与炉盖11。炉盖11上设有真空通道3、上电极5、进料管6、测温部件7。

23.所述炉身1是一容器,本实施例是上部为圆柱下部为圆锥的圆桶式结构。炉身1壳体外侧设有加热元件1010,本实施例为加热电阻丝,加热元件外设有保温层;炉身1上设有用于检测粉体物料高度的料平面传感器13和出料管104。所述加热炉体内设有立式螺旋上料器8,用于将底部的物料输送到顶部。加热炉体的炉身1上还设有用于检测物料水平高度的粉体物料平面检测装置13。

24.所述炉盖2设置在炉身1上方,炉盖2上至少设有一个真空管道3,真空管道3底部设置在粉体物料平面12的下方并插入粉体物料中;炉盖2上至少设有一个法兰窗口201,至少设有一个上电极5,每个法兰窗口201上设有带通孔的绝缘盖板11;上电极5穿过绝缘盖板11的通孔,并固定在绝缘盖板11上;每个绝缘盖板11下方设有绝缘型保温层4,上方设有具有防爆作用的压紧弹簧1101。上电极5的数量可大于或等于法兰窗口的数量,即可多个上电极5公用一个法兰窗口201。所述炉盖2为可通循环冷却水的夹层不锈钢结构,内侧设有保温层。

25.上电极5底部设有上电极板501,上电极板501上设有至少一个布气通孔,上电极5顶部设有进气接头503;工作气体通过进气接头503、进气管502、上电极板501上的布气孔进入炉膛;所述进气接头503与干路阀门507、气体流量计504串联连接;所述干路气体流量计504进气端设有至少两个支路气体流量计。上电极板501下端面为圆锥面或球面或平面或圆弧面或它们之间的任意组合。

26.所述下电极20与上电极对应设置,由下电极板2001、连杆2002、绝缘连接件2003、套管2004、端板2005组成;所述下电极板2001设置在上电极板501下方位置,下电极板2001与上电极板501平行,上电极板501在粉体物料平面12的上方,下电极板2001在粉体物料平面12的下方,下电极板2001上布置有布料通孔;所述连杆2002一端与下电极板2001连接,另一端与端板2005连接;所述下电极20通过端板2005与外部震动装置21连接,即下电极板2001在外部震动装置21的驱动下做上下或左右往复震动;所述下电极20通过绝缘连接件2003与加热炉体炉身1之间绝缘连接,并通过电阻与炉身1电连接;所述套管2004中至少设有一段软管;下电极板2001上端面为中间高两端低结构,如圆锥面、球面、圆弧面,优选为锥面。所述震动装置21为采用现有常规震动装置(如电动、气动、液动等)即可,本实施例采用震动电机。

27.所述螺旋循环上料器8为立式结构,设置在加热炉体炉身1的中心并与炉身1同心布置,由炉身桶底支撑;螺旋循环上料器8由同心布置的套管801、螺带转轴802、上固定支架803、倒流套804、下固定支架805组成;上固定支架803设置在套管801上方位置,下固定支架805设置在套管801下方位置,上下固定支架将套管801固定在炉身中心垂直轴线位置;导流套804设置在套管801顶部并靠近下电极板2001的底面位置;螺带转轴802底部通过密封件与炉身1外部的旋转驱动装置806连接。上料器将底部物料输送到顶端下电极板下端面,通过下电极板上的通孔进入上端面,上端面为中间高两侧低斜面,在震动下物料向两端流动,最终落入上料器底部,再从上料器输送到顶部,如此循环。

28.加热炉体外侧设有支架10,称重传感器9布置于加热炉体炉身1与其炉体支撑架10之间,对加热炉体予以支撑;或称重传感器9布置于地面上,对加热炉体和炉体支撑架10予以支撑。通过称重传感器9的称重,可以控制物料的干燥程度和反应程度。物料干燥时,通过观察重量的变化,判断水份是否干燥完毕;物料反应时,通过重量变化,判断与物料反应的气体的重量,进而判断物料表面粘结元素的多少。

29.真空管道3内设有至少一个阻止粉体物料通过的可拆卸的、可上下调节的用于炉内气体通过的粉尘过滤器301,粉尘过滤器301通过连杆304固定在真空管道3上方的固定板上;真空管道3与真空装置305相通,多个真空管道3可连接同一真空装置;所述真空管道3与上分别设有真空计303和真空计202。所述真空管道3中的粉尘过滤器301的形状包括平面状或球面状或桶状;所述真空管道3可上下移动,即底部进气口可设置在粉体物料平面12下方,也可向上移动到粉体物料平面12的上方。真空管道3上下移动的实现方式上,本实施例采用真空波纹管实现,在真空管道3与炉盖连接处设置波纹管,真空管道外侧设置调节螺栓,通过螺栓可以使真空管道3上下移动。也可以使用其他现有的技术实现上下移动功能。

30.所述上电极5和下电极20分别与(交流)射频电源14的两个输出电极相连;或上电极5和下电极20分别与直流电源15的两个输出电极相连;或上电极5和下电极20分别与(交流)射频电源14的两个输出电极和直流电源15的两个输出电极相连,即加热炉体同时与(交流)射频电源14和直流电源15相连。上下电极单独连接射频电源(交流)时,可以获得较高的频率以降低等离子启弧电压,单独相连直流电源时,可以获得方向稳定的电离场,同时连接直流电源和射频电源,可以兼顾两者优势,优选为两者同时并联连接。

31.真空管道3、进料管6、出料管104、出料管810上均设有至少一个真空阀门。

32.所述测温部件7为热电偶或光学测温探头。

33.所述出料管104设置在加热炉体1炉身圆锥体下方靠近螺旋循环上料器8位置。

34.本实施例的具体工作方式如下:加工艺要求,采用硅烷+氢气体系,在碳或石墨粉体颗粒表面沉积纳米硅。

35.真空管道3及其真空装置305运转至低真空状态,开启螺旋上料器使其运转到干燥状态,加热炉体的电阻加热元件对粉体进行加热干燥,干燥完毕后,调节真空装置到高真空状态,使炉内真空度达到工艺要求;打开射频电源和\或直流电源,此时上下电极分别带有正负电荷,形成等离子所需的电场,由干路气体流量计504及其支路气体流量计按工艺要求顺序通入氢气和硅烷气体,此时炉膛上下电极之间处于等离子状态,由于真空管道底部进气口在粉体物料中,气体必须通过粉体物料才能进入真空通道,促使气体中的有效成份硅沉积至粉体物料颗粒表面,而排出炉外的气体只有氢气,调节上料器到气相沉积状态,上料

器不停运转,使粉体物料与工作气体充分、均匀接触。由于本反应炉将粉体定向流动并充分搅拌,工作气体电离和热分解完全,工作气体中的有效成分-硅,以纳米颗粒形式与碳(石墨)粉体物料充分、均匀接触并粘结牢固;在称重传感器、流量计的精确度量下,可精确控制硅在碳(石墨)中的比例;氢气与硅烷同时注入,起到稀释硅烷气体的作用,根据工艺要求,可以调节氢气和硅烷气体的配比比例关系。粉体物料热处理完成后流经冷却炉体8,进行冷却后送出炉外。

36.实施例2如图2所示,本实施例与实施例1的不同点在于,下电极20设置在炉盖上,真空管道3设置在炉身上。

37.上述实施方式只是对本发明的进一步解释与说明,而并非对本发明的限定。对于本发明所属领域的普通技术人员,在上述发明构思的基础上所作出的任何修改,等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1