一种磁芯烧结分段增氧装置的制作方法

[0001]

本实用新型涉及磁芯制造技术,具体涉及磁芯烧结装置。

背景技术:

[0002]

磁芯压制成型后会在窑炉中进行烧结,其中增氧段需要增加氧气含量,以使晶粒生长过程所需要的富氧(o2)条件得到保证。目前,采用直接向增氧段注入空气的方式增氧。由于增氧段在磁芯烧结过程中的温度很高,且需要稳定的温度,向增氧段注入的空气是常温,影响了增氧段温度的稳定。

技术实现要素:

[0003]

本实用新型所要解决的技术问题就是提供一种磁芯烧结分段增氧装置,提高增氧段窑腔里氧含量的同时,避免对增氧段窑腔温度稳定性的过大扰动。

[0004]

为解决上述技术问题,本实用新型采用如下技术方案:一种磁芯烧结分段增氧装置,磁芯在窑炉中分段烧结,所述窑炉设有若干降温段以及若干增氧段,所述增氧段设有若干增氧孔,

[0005]

所述降温段的外侧设有热量收集箱,所述热量收集箱设有与降温段外壁贴合并吸收降温段向外散发热量的导热壁,所述热量收集箱设有进口和出口,所述热量收集箱内设有引导空气从进口向出口流动并延长流动时间的空气加热流道,导热壁将热量在热量收集箱内散发并将流过空气加热流道的空气加热;

[0006]

若干降温段外侧的热量收集箱前后依次串联,其中,前一个热量收集箱的出口与后一个热量收集箱的进口通过连接管道连接,最前侧的一个热量收集箱的进口与鼓风机的出风口连接,所述鼓风机将外部空气送入热量收集箱,最后侧的一个热量收集箱的出口连接有增氧管道,所述增氧管道包括一根主增氧管和与主增氧管连接的若干分支增氧管,所述分支增氧管的出风端与增氧孔连接,所述分支增氧管连接有可调节空气流量的流量调节阀门。

[0007]

优选的,所述热量收集箱安装于窑炉上方,所述热量收集箱的底部设置导热壁。

[0008]

优选的,所述热量收集箱为矩形,所述导热壁为与窑炉顶部拱形贴合的弧形结构。

[0009]

优选的,所述空气加热流道为多段连续的s形流道。

[0010]

优选的,所述热量收集箱内沿前后方向均布有若干流道隔板,所述流道隔板的顶部与热量收集箱顶壁连接,底部与热量收集箱的底壁连接,以分隔出多段流道分段,所述流道隔板的其中一端与热量收集箱侧壁之间设有间隙,以将相邻两段流道分段连通。

[0011]

优选的,所述热量收集箱整体由铁板焊接而成。

[0012]

优选的,所述热量收集箱的进口和出口均开设于顶壁,且同时位于顶壁左侧或者右侧。

[0013]

优选的,所述鼓风机的电机由变频器进行控制。

[0014]

优选的,所述增氧管道上安装有温度传感器。

[0015]

优选的,所述热量收集箱、连接管道及增氧管道外包覆保温隔热层。

[0016]

本实用新型采用的技术方案,具有如下有益效果:

[0017]

1、由鼓风机向热量收集箱内鼓入含氧丰富的外部空气,热量收集箱利用降温段向外散发的热量将流经的空气加热,加热后的热空气输送到窑炉需要增氧的各个增氧段,每个增氧段可设置多个增氧孔,分别连接一分支增氧管,各分支增氧管连接有可调节空气流量的流量调节阀门,从而实现将含氧丰富的热空气加入窑炉,使得“分段增氧烧结技术”得到实现。因而能有效提高窑腔里氧含量,晶粒生长过程所需要的富氧条件得到保证,使得产品在烧结过程中 srm(srfe

12

o

19

)晶体结构所需的氧原子占位数有了充足的保障,降低了晶格缺陷和晶格畸变的风险,从而保证了晶格的正常生成,使得整个晶体结构里晶格中的原子排列密度得到保证和提高,从而达到提高产品密度和性能的目的。

[0018]

2、热量收集箱安装于窑炉上方,热量收集箱的底部设置导热壁,吸取磁芯经高温烧结后的降温余热,有效利用了窑炉余热,节能环保优点突出。

[0019]

3、热量收集箱整体由铁板焊接而成,方便加工制造。

[0020]

4、采用多段连续的s形流道设计,延长了空气在热量收集箱内的流动路径和流动时间,利于空气对热量的吸收,加热后的空气温度满足工艺需求。

[0021]

5、热量收集箱的进口和出口均开设于顶壁,且同时位于顶壁左侧或者右侧,以便于与鼓风机、连接管道以及增氧管道的连接。

[0022]

6、采用变频器控制鼓风机的电机,控制鼓风机进风量,进一步调节进入增氧段的氧气量。

[0023]

7、热量收集箱、连接管道及增氧管道外包覆保温隔热层,避免输送增氧空气过程中热量的过多散失。

[0024]

本实用新型的具体技术方案及其有益效果将会在下面的具体实施方式中结合附图进行详细的说明。

附图说明

[0025]

下面结合附图和具体实施方式对本实用新型作进一步描述:

[0026]

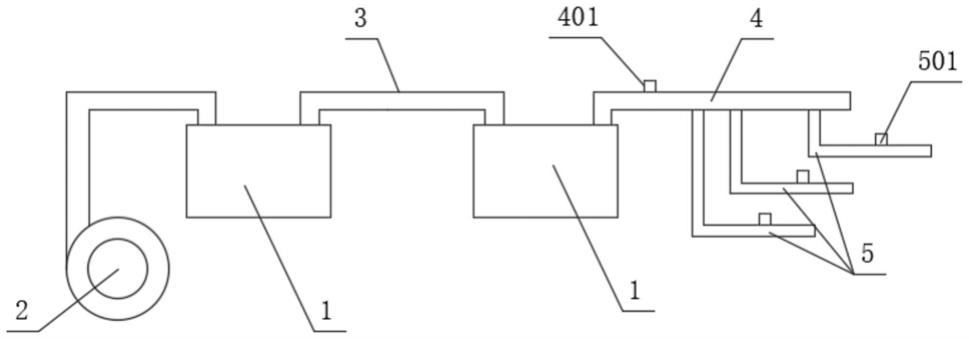

图1是本实用新型一种磁芯烧结分段增氧装置的结构示意图;

[0027]

图2是热量收集箱的主视图;

[0028]

图3是图2中a-a剖视图;

[0029]

图4是图2中b-b剖视图;

[0030]

图5是热量收集箱与窑炉顶部拱形贴合示意图;

[0031]

图中:1-热量收集箱;101-进口;102-出口;11-导热壁;12-流道隔板; 2-鼓风机;3-连接管道;4-主增氧管;401-温度传感器;5-分支增氧管;501

-ꢀ

流量调节阀门;6-窑炉。

具体实施方式

[0032]

下面结合本实用新型实施例的附图对本实用新型实施例的技术方案进行解释和说明,但下述实施例仅为本实用新型的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其他实施例,都属于本实用新型的保护范围。

[0033]

参考图1和图2所示,一种磁芯烧结分段增氧装置,磁芯在窑炉6中分段烧结,所述窑炉6设有若干降温段以及若干增氧段,所述增氧段设有增氧孔。其中:所述降温段的外侧设有热量收集箱1,所述热量收集箱1设有与降温段外壁贴合并吸收降温段向外散发热量的导热壁11。所述热量收集箱设有进口101 和出口102,所述热量收集箱内设有引导空气从进口向出口流动并延长流动时间的空气加热流道,导热壁11将热量在热量收集箱1内散发并将流过空气加热流道的空气加热。若干降温段外侧的热量收集箱前后依次串联,其中,前一个热量收集箱的出口与后一个热量收集箱的进口通过连接管道3连接,最前侧的一个热量收集箱的进口与鼓风机2的出风口连接。所述鼓风机2将外部空气送入热量收集箱1,最后侧的一个热量收集箱的出口连接有增氧管道,所述增氧管道包括一根主增氧管4和与主增氧管连接的若干分支增氧管5,所述分支增氧管的出风端与增氧孔连接,所述分支增氧管连接有可调节空气流量的流量调节阀门 501。每个增氧段可设置多个增氧孔,分别连接一分支增氧管,从而实现将含氧丰富的热空气加入窑炉,使得“分段增氧烧结技术”得到实现。因而能有效提高窑腔里氧含量,晶粒生长过程所需要的富氧条件得到保证,使得产品在烧结过程中srm(srfe

12

o

19

)晶体结构所需的氧原子占位数有了充足的保障,降低了晶格缺陷和晶格畸变的风险,从而保证了晶格的正常生成,使得整个晶体结构里晶格中的原子排列密度得到保证和提高,从而达到提高产品密度和性能的目的。

[0034]

参考图5所示,所述热量收集箱1安装于窑炉6上方,所述热量收集箱的底部设置导热壁11。

[0035]

参考图2至图4所示,所述热量收集箱1为矩形,所述导热壁11为与窑炉顶部拱形贴合的弧形结构。方便热量收集箱的安装。

[0036]

在本实施例中,所述空气加热流道为多段连续的s形流道。延长了空气在热量收集箱内的流动路径和流动时间,利于空气对热量的吸收。参考图4所示,所述热量收集箱1内沿前后方向均布有若干流道隔板12,所述流道隔板12的顶部与热量收集箱顶壁连接,底部与热量收集箱的底壁连接,以分隔出多段流道分段,所述流道隔板的其中一端与热量收集箱侧壁之间设有间隙,以将相邻两段流道分段连通,相邻两段流道分段构成s形流道,整个流道成为多段连续的s 形流道。

[0037]

另外,所述热量收集箱1整体由铁板焊接而成。方便加工制造。所述热量收集箱的进口和出口均开设于顶壁,且同时位于顶壁左侧或者右侧。以便于与鼓风机、连接管道以及增氧管道的连接。

[0038]

其中,所述鼓风机2的电机由变频器进行控制,从而控制鼓风机进风量,进一步调节进入增氧段的氧气量。所述增氧管道上安装有温度传感器401,来监测增氧热空气的温度。

[0039]

进一步的,所述热量收集箱1、连接管道3及增氧管道外包覆保温隔热层。避免输送增氧空气过程中热量的过多散失。

[0040]

以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,熟悉该本领域的技术人员应该明白本实用新型包括但不限于附图和上面具体实施方式中描述的内容。任何不偏离本实用新型的功能和结构原理的修改都将包括在权利要求书的范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1