外保温烧结点火炉的制作方法

[0001]

本实用新型涉及烧结设备领域,特别涉及一种外保温烧结点火炉。

背景技术:

[0002]

烧结是冶金行业,特别是钢铁冶炼过程的重要组成部分,同时也是影响整个冶炼工艺能耗指标的关键作业之一。烧结是为高炉冶炼提供“精料”的一种加工方法,其实质是将准备好的各种原料(精矿、矿粉、燃料、熔剂、返矿等),按一定比例经过配料,混合与制粒,得到符合要求的烧结料,烧结料经点火借助碳的燃烧和铁矿物的氧化而产生高温,使烧结料中的部分组份软化和熔化,发生化学反应生成一定数量的液相,冷却时相互粘结成块,其过程的产品叫烧结矿。

[0003]

现在烧结点火炉的外壳一般由钢材等金属材料制成,烧结过程中炉体内部会产生大量热量,这些热量会被传递至外壳,正常的情况下,热量会以热气的形式向上跑,即热量会向外蒸发,不仅会导致热量的损失,降低点火炉的热效率,而且还会导致外壳温度升高,对操作人员造成安全威胁。

技术实现要素:

[0004]

本实用新型的目的是提供一种保温效果好、节能的外保温烧结点火炉,至少能够解决上述问题之一。

[0005]

根据本实用新型的一个方面,提供了一种外保温烧结点火炉,包括点火炉本体,点火炉本体的框架由多块预制梁构成,点火炉本体的顶部设置有第一保温层,点火炉本体的侧面设置有第二保温层,第一保温层和第二保温层均设置于预制梁的外表面,相邻的预制梁之间的空隙由高温胶泥及高温纤维棉/毡的混合料填补充实。

[0006]

由此,本实用新型在点火炉的顶部和侧面均设置有保温层,能够有效降低点火炉两侧和顶部热量的损失,提高点火炉的热效率;

[0007]

现有的预制梁之间的空隙的密封方式主要由两种:一种是在缝隙上方铺设一可以脚踩的带网孔的平板,该平板可以作操作台使用,但是会落入灰尘等杂物,影响使用;另一种是采用混凝土密封,这种方式的话在使用过程中,混凝土的底部很容易产生水汽,水汽的话会影响炉体的使用和保温效果。本实用新型采用高温胶泥及高温纤维棉/毡的混合料对缝隙进行填充,能够有效的解决现有技术所述的问题,不会有杂物堆积且保温效果好。

[0008]

在一些实施方式中,第一保温层和第二保温层均为复合岩棉保温板。由此,点火炉侧面和顶部均采用船舶行业常用的复合岩棉保温板,具有隔热、绝热、低价的特点,点火炉炉体外壁贴敷复合岩棉壁板,能够降低两侧热量的损失,提高点火炉的热效率,并且美观、整洁,使点火炉更具整体感。点火炉本体顶部贴敷加强型复合岩棉浮动地板,能够降低顶部热量的损失,提高点火炉的热效率,并且也可以作为行走平台,便于清灰,同时起到环保的作用。

[0009]

在一些实施方式中,点火炉本体包括依次连接的点火段和保温段,所述点火段和

保温段的点火炉本体的顶部均设置有第一保温层,侧面均设置有第二保温层。

[0010]

在一些实施方式中,外保温烧结点火炉还包括点火烧嘴,点火烧嘴安装于点火段的点火炉本体,点火烧嘴的一端与空/煤气支管连通,另一端穿过点火炉本体的顶部到达点火炉本体的内部,空/煤气支管与第一保温层之间的距离至少为2m。由此,为了方便员工在炉顶行走,在管路系统设计时,空、煤气支管与点火炉本体顶部之间有2m以上的间距,保证员工在炉顶行走时,头部不会碰到支管,断绝了受到碰击伤害的风险和阻碍。

[0011]

在一些实施方式中,外保温烧结点火炉还包括煤气预热器、煤气供气管和热空气供气管,煤气预热器设置于保温段的点火炉本体内,煤气供气管和热空气供气管分别设置于点火炉本体的两侧,空/煤气支管包括热空气支管和煤气支管,热空气支管与热空气供气管连通,煤气支管与煤气供气管连通,煤气预热器设有冷煤气进口和热煤气出口,冷煤气进口和热煤气出口均与煤气供气管道连通。由此,根据高炉煤气热值低,燃烧温度不高的特性,结合节能、高效的思想,本实用新型在点火炉的保温段设置了一个煤气预热器,该煤气预热器能够充分利用保温段的烟气余热对煤气进行预热,预热温度可达到100~200℃,从而达到降低煤气消耗、节能的效果。

[0012]

在一些实施方式中,外保温烧结点火炉还包括排烟管道和空气预热装置,排烟管道与点火炉本体连通,用于排出点火炉本体内部产生的烟气,空气预热装置包括空气预热器和风机,空气预热器设置于排烟管道内,空气供气管与空气预热器连通,风机通过管道与空气预热器、空气供气管均连通。由此,点火炉在生产的过程中,其炉膛内部高温烟气会被抽风机抽入下层排烟管道,这部分的废烟气温度很高,大概有300℃左右,为了能够充分利用这部分热量,本实用新型在排烟管道内部设置有空气预热器,在风机的作用下,能够连续不断的对空气供气管内的助燃空气进行预热,且空气预热温度可达到100~150℃,能够有效降低煤气消耗,达到节能的效果。

[0013]

在一些实施方式中,点火段的点火炉本体的第一保温层上开设有多个安装孔,点火烧嘴通过安装孔安装于点火炉本体的顶部。

[0014]

在一些实施方式中,高温胶泥由二氧化硅、三氧化二铝和三氧化二铁组成。由此,本实用新型的高温胶泥的耐火温度可高达1730℃,粘接强度为3.5mpa。

[0015]

本实用新型的有益效果:

[0016]

本实用新型提供了一种全新结构的外保温烧结点火炉,在原有点火炉结构的基础上,在点火炉本体的顶部和侧面加装了复合岩棉保温板,能达到节能、环保、美观、易清洁、易维护、减少热损失的良好效果。在保温板的作用下,与传统点火炉相比较,使用本实用新型的点火炉进行生产可节约煤气量达到10%以上。

[0017]

此外,本实用新型的外保温烧结点火炉还增加了保温段煤气自预热器和空气大烟道预热技术,充分利用烧结作业中产生的多余热源,从而达到废气利用,最大化达到节能、环保的效果。

[0018]

在保温板、煤气预热和空气预热三种结构的共同作用下,与传统点火炉相比较,使用本实用新型的点火炉进行生产可节约煤气量可达20%以上,并能够有效提高点火温度,确保点火效果,解决传统点火炉因高炉煤气直接点火普遍存在的点火效果不好的技术问题。

附图说明

[0019]

图1为本实用新型一实施方式的外保温烧结点火炉的立体结构示意图之一;

[0020]

图2为本实用新型一实施方式的外保温烧结点火炉的立体结构示意图之二;

[0021]

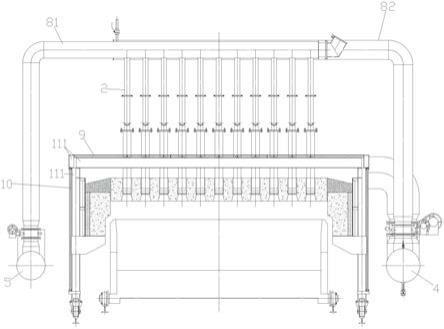

图3为图1所示的外保温烧结点火炉的正视方向的部分剖视结构示意图;

[0022]

图4为图1所示的外保温烧结点火炉的点火段的安装孔的布局示意图;

[0023]

图5为图1所示的外保温烧结点火炉的正视结构示意图;

[0024]

图6为图1所示的外保温烧结点火炉的侧视结构示意图;

[0025]

图7为本实用新型另一实施方式的外保温烧结点火炉的结构示意图。

[0026]

图1~7中的附图标记:1-点火炉本体;2-点火烧嘴;3-煤气预热器;4-煤气供气管;5-热空气供气管;6-排烟管道;7-空气预热装置;8-空/煤气支管;9-第一保温层;10-第二保温层;11-点火段;12-保温段;31-冷煤气进口;32-热煤气出口;71-空气预热器;72-风机;81-热空气支管;82-煤气支管;91-安装孔。

具体实施方式

[0027]

下面结合附图对本实用新型作进一步详细的说明。

[0028]

图1~7示意性地显示了根据本实用新型的一种实施方式的外保温烧结点火炉。

[0029]

如图1~6所示,该外保温烧结点火炉包括点火炉本体1。点火炉本体1的顶部设置有第一保温层9,点火炉本体1的侧面设置有第二保温层10。

[0030]

由此,本实用新型在点火炉的顶部和侧面均设置有保温层,能够有效降低点火炉两侧和顶部热量的损失,提高点火炉的热效率。

[0031]

第一保温层9和第二保温层10均为复合岩棉保温板。复合岩棉板是一种新型的船舶舱室内装材料,主要由镀锌薄钢板、pvc塑料装饰薄膜、胶粘剂和岩棉复合而成。由此,点火炉侧面和顶部均采用船舶行业常用的复合岩棉保温板,具有隔热、绝热、低价的特点,点火炉炉体外壁贴敷复合岩棉壁板,能够降低两侧热量的损失,提高点火炉的热效率,并且美观、整洁,使点火炉更具整体感。点火炉本体1顶部贴敷加强型复合岩棉浮动地板,能够降低顶部热量的损失,提高点火炉的热效率,并且也可以作为行走平台,便于清灰。

[0032]

如图6所示,本实施方式的点火炉本体1的框架由预制梁111构成。预制梁111包括横梁、纵梁和竖梁。第一保温层9和第二保温层10均设置于预制梁111的外表面。相邻的预制梁111之间的空隙采用浆糊状的高温胶泥及高温纤维棉/毡的混合料填补充实密封。现有的密封方式主要由两种:一种是在缝隙上方铺设一可以脚踩的带网孔的平板,该平板可以作操作台使用,但是会落入灰尘等杂物,影响使用;另一种是采用混凝土密封,这种方式的话在使用过程中,混凝土的底部很容易产生水汽,水汽的话会影响炉体的使用和保温效果。本实用新型采用高温胶泥对缝隙进行填充,能够有效的解决现有技术所述的问题,不会有杂物堆积且保温效果好。

[0033]

本实施方式的高温胶泥可以采用市购的常用高温胶泥,主要由二氧化硅、三氧化二铝和三氧化二铁等组成,比例按总重量份计可以为30%的二氧化硅、60%的三氧化二铝和10%的三氧化二铁。由此,本实用新型的高温胶泥的耐火温度可高达1730℃,粘接强度为3.5mpa。

[0034]

本实施方式的点火炉本体1包括依次连接的点火段11和保温段12。点火段11和保

温段12的点火炉本体1的顶部均设置有第一保温层9,侧面均设置有第二保温层10。

[0035]

外保温烧结点火炉还包括点火烧嘴2。点火烧嘴2安装于点火段11的点火炉本体1。点火烧嘴2的一端与空/煤气支管8连通,另一端穿过点火炉本体1的顶部到达点火炉本体1的内部。如图3所示,空/煤气支管8的最底端与第一保温层9表面之间的距离至少为2m。由此,为了方便员工在炉顶行走,在管路系统设计时,空、煤气支管82与点火炉本体1顶部之间有2m以上的间距,保证员工在炉顶行走时,头部不会碰到支管,断绝了受到碰击伤害的风险和阻碍。

[0036]

外保温烧结点火炉还包括煤气预热器3、煤气供气管4和热空气供气管5。煤气预热器3设置于保温段12的点火炉本体1内。煤气供气管4和热空气供气管5分别设置于点火炉本体1的两侧。空/煤气支管8包括热空气支管81和煤气支管82。热空气支管81与热空气供气管5连通,煤气支管82与煤气供气管4连通。煤气预热器3设有冷煤气进口31和热煤气出口32。冷煤气进口31和热煤气出口32均与煤气供气管4道连通。由此,根据高炉煤气热值低,燃烧温度不高的特性,结合节能、高效的思想,本实用新型在点火炉的保温段12设置了一个煤气预热器3,该煤气预热器3能够充分利用保温段12的烟气余热对煤气进行预热,预热温度可达到100~200℃,从而达到降低煤气消耗、节能的效果。

[0037]

如图7所示,本实施方式的外保温烧结点火炉还包括排烟管道6和空气预热装置7。排烟管道6与点火炉本体1连通,用于排出点火炉本体1内部产生的烟气。空气预热装置7包括空气预热器71和风机72。空气预热器71设置于排烟管道6内,空气供气管与空气预热器71连通,风机72通过管道与空气预热器71、空气供气管均连通。由此,点火炉在生产的过程中,其炉膛内部高温烟气会被抽风机72抽入下层排烟管道6,这部分的废烟气温度很高,大概有300℃左右,为了能够充分利用这部分热量,本实用新型在排烟管道6内部设置有空气预热器71,在风机72的作用下,能够连续不断的对空气供气管内的助燃空气进行预热,且空气预热温度可达到100~150℃,能够有效降低煤气消耗,达到节能的效果。

[0038]

如图4所示,点火段11的点火炉本体1的第一保温层9上开设有多个安装孔91,点火烧嘴2通过安装孔91安装于点火炉本体1的顶部。多个安装孔91沿点火炉本体1的宽度方向呈线性排列,且至少为一排。优选的,本实施方式的安装孔91为3排。

[0039]

本实用新型提供了一种全新结构的外保温烧结点火炉,在原有点火炉结构的基础上,在点火炉本体1的顶部和侧面加装了复合岩棉保温板,能达到节能、环保、美观、易清洁、易维护、减少热损失的良好效果。在保温板的作用下,与传统点火炉相比较,使用本实用新型的点火炉进行生产可节约煤气量达到10%以上。

[0040]

此外,本实用新型的外保温烧结点火炉还增加了保温段12煤气自预热器和空气大烟道预热技术,充分利用烧结作业中产生的多余热源,从而达到废气利用,最大化达到节能、环保的效果。

[0041]

在保温板、煤气预热和空气预热三种结构的共同作用下,与传统点火炉相比较,使用本实用新型的点火炉进行生产可节约煤气量可达20%以上,并能够有效提高点火温度,确保点火效果,解决传统点火炉因高炉煤气直接点火普遍存在的点火效果不好的技术问题。

[0042]

以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用

新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1