一种单板烘干系统的制作方法

[0001]

本实用新型涉及木材烘干技术领域,特别是涉及一种单板烘干系统。

背景技术:

[0002]

多层板具有变形量小、结构强度高、环保等级高等诸多优点,且生产多层板对原材料的要求较低,原材料供应充足,生产成本低,因此在国内木制板材中享有很大的市场占有率。

[0003]

单板烘干是制作多层板和模板的重要工序,单板是从木材上旋剥下来的厚度在1.5-2.2mm之间的薄板,单板的水分很高,通常在30-80%之间,有些木材的水分甚至高达80%以上,因此在压合前必须烘干。但正由于单板的含水量高,导致其烘干难度大,受热后易发生变形,烘干速度越快则变形就越严重。目前市面上较为常见的单板烘干方式是通过隧道式滚捅将单板上下对压,然后上下热风对着单板吹,滚捅将单板向前传送,直至烘干后从隧道另一端送出。这种烘干方式的主要缺点是:占地面积大、烘干效率低。

[0004]

申请人曾尝试把单板竖起来放,每个单板之间用筛网隔开保持通风,再吹热强风的方式进行烘干,虽然体积可以大大缩小,但因为筛网经纬线交错,极大地影响了过风量,从而因为阻力太大而导致烘干效果不好,但筛网对固定单板不发生形变有一定的效果。因此目前大部分仍采用单板平铺上下对吹的方式进行烘干,不仅占地面积大了100倍,而且能耗高,热效率只有15%左右,能源浪费严重,生产速度低下。

技术实现要素:

[0005]

为解决上述技术问题,本实用新型的目的是提供一种单板烘干系统,通过对筛网的结构进行改进,设计出一种间隔装置,单板通过上述间隔装置被直立相对固定,能够有效做到过风均匀、风阻小、烘干效率高、能耗低、烘干过程不变形等优点。

[0006]

针对上述问题,本实用新型采用的一个技术方案是:提供一种单板烘干系统,其特征在于,所述单板烘干系统包括有:

[0007]

热交换装置,其利用热源加热冷态的烘干气体;

[0008]

进气室,其利用引风装置将经过所述热交换装置加热后的烘干气体由所述热交换装置引入板框组;

[0009]

板框组,其由n个单板和n+1个间隔装置间隔叠加形成,相邻两个所述的单板之间通过所述间隔装置之间形成夹缝通风道,所述烘干气体通入所述夹缝通风道烘干所述单板;

[0010]

排气室,其将由所述板框组通出的湿热的烘干气体排出。整体式的板框组形成了狭缝通风道的叠加单板组铅直或水平放置在进气室和排汽室之间,通过换热器加热的热风经过进气室通过板框组再进入排汽室,对单板进行烘干,板框组可以有效避免单板在烘干过程中的形变,同时可以大大提高生产效率,一次装夹可以实现n个单板的烘干。

[0011]

进一步的,所述热交换装置的热源为由所述排气室通出的湿热的烘干气体。通过

上述设置,对烘干气体进行循环、梯度利用,大大降低系统能耗和生产成本。

[0012]

进一步的,所述间隔装置包括沿气流方向间隔布置的多个耐高温的间隔体,所述间隔体与所述单板紧密接触,相邻两个间隔体之间形成气流通道,所述夹缝通风道由多个所述的气流通道组成。通过间隔体有效地压实在单板两侧的纵横纹理上,只要有合适的密度,木材的变形度被最大限度的控制了。

[0013]

进一步的,所述间隔体包括呈蛇型设置的丝状体或条状体,所述间隔体的厚度尺寸=所述单板的厚度+0.8~3.5mm。通过上述设置,使狭缝通风道的截面积大于单板的截面积,从而保证狭缝通风道内能够通过足够大量的热风,保证了烘干效率;同时,弯曲结构的间隔体可以增加烘干气体在板框组内的停留时间,进一步提高烘干效率。

[0014]

进一步的,所述间隔体的两端支承有横向边框,所述横向边框的两端支承有纵向边框,所述横向边框和所述纵向边框的内部形成容纳所述单板的矩形空间。

[0015]

进一步的,相邻两个间隔装置之间通过所述纵向边框进行连接,多个所述的纵向边框叠加后形成所述夹缝通风道的密封侧壁。通过上述密封的侧壁使烘干气体热风在板框组内密闭流通,有效经过受热单板,而不发生外溢。

[0016]

进一步的,所述间隔体包括耐高温的金属丝,所述金属丝的直径=所述单板的厚度+1.5~2.8mm。

[0017]

进一步的,相邻两个所述的纵向边框之间通过硅胶条密封。

[0018]

进一步的,相邻两个间隔体之间的间距设为5-50mm,保证间隔体的合适密度,从而最大程度控制单板的变形。

[0019]

本实用新型的有益效果是:设备体积明显缩小,节省了大量的设备材料投资,是传统干燥设备的1/100,或同等体积生产量的100倍;而且这种组合不易使单板变形,因为有序进风排风,热风可以循环使用,或梯度使用,而避免了平铺式烘干设备体积十分庞大,散热过大,废热风难以回收或梯度利用,另外设备小,动力能耗也低,通过单板框组连续进出可以实现自动化和热风的有序循环再利用。

附图说明

[0020]

图1是本实用新型实施方式的单板烘干系统的结构示意图;

[0021]

图2是本实用新型实施方式中单个间隔装置的结构示意图;

[0022]

图3是本实用新型实施方式中单个间隔装置+单个单板叠加的结构示意图;

[0023]

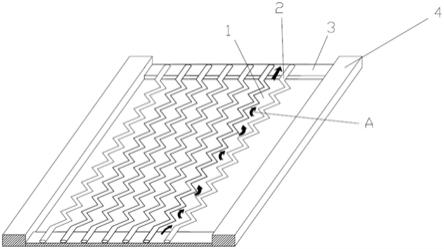

图4是本实用新型实施方式中两个间隔装置+两个单板叠加的结构示意图;

[0024]

图5是本实用新型实施方式中板框组的结构示意图。

[0025]

附图标记说明:

[0026]

a 板框组

[0027]

b 排汽室

[0028]

c 换热器

[0029]

d 进气室

[0030]

1 气流通道

[0031]

2 金属丝

[0032]

3 横向框架

[0033]

4 纵向框架

[0034]

5 单板

[0035]

6 侧壁

[0036]

a 烘干气体

具体实施方式

[0037]

下面结合附图对本实用新型的较佳实施方式进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。本实施方式的单板烘干系统是对从木材上旋剥下的单板薄片进行烘干处理的装置。

[0038]

请参阅图1,本实施方式的单板烘干系统具有:板框组a,其由多个单板5 和间隔装置间隔叠加组成,相邻两个单板5之间设置间隔装置,单板5和间隔装置之间形成夹缝通风道,烘干气体a从上述夹缝通气道通过,进而烘干单板5;排汽室b,其用于将含有湿度的烘干气体a从板框组a引出;换热器b,其利用从上述排汽室b通出的湿热烘干气体a来加热冷态的烘干气体a;进气室d,其通过鼓风机将上述经过加热的烘干气体a送入板框组a内,整个板框组a形成的带有狭缝通风通的叠加单板组铅直或水平放置在上述进气室d和排汽室d之间,通过换热器b加热的烘干气体a热风经过鼓风机送入进气室d通过板框组a 再进入排汽室b(烘干气体a的循环方向可参见图中箭头方向),如此循环,其中多余的湿热气可部分排出或送入其他板框组再利用,这样就既能保证单板不变形同时又大大节约了设备面积,且增加了产量,也方便节能设备的对接。

[0039]

请参阅图2为单个间隔装置的结构示意图,具有:沿烘干气体a的气流方向间隔布置的多个耐高温的金属丝2,金属丝2呈蛇形结构,金属丝2的两端支承金属结构的横向边框2,横向边框2的两端支承纵向边框4。

[0040]

请参阅图2至图4,当多个间隔装置叠加时,使蛇形的金属丝2与单板5挤压紧密,相邻两个金属丝2之间形成蛇形的气流通道1,多个气流通道1形成了可供烘干气体a通过的夹缝通风道。

[0041]

纵向边框4的厚度可以压缩,比如在其两侧表面附着硅胶条,当多个间隔装置叠加在一起后,可以使单板5和金属丝2紧密挤压接触,从而在相邻两个单板5之间形成夹缝通风道,而挤压在一起的纵向边框4形成了上述狭缝通风道密封侧壁6(请参阅图4),从而保证烘干气体由进气室d通出后,完全进入上述狭缝通风道内,同时对多个单板5进行烘干。

[0042]

横向边框3和纵向边框4内部形成了单板5的容纳空间,由于蛇形的金属丝 2形成了很多蛇形的气流通道1,每个单板5两侧的蛇形气流通道1组成大量可均匀通过烘干气体a的组合通道,其通过截面积是整体截面积减去单板5的截面积之和。单板5的厚度通常在1.5-2.2mm之间,本实施方式的金属丝2的直径设计在3.0-5.0mm之间,因此通过的组合通道截面积大于单板5的截面积,所以通道内可足够通过大量的烘干气体a热风,从而可以有效烘干单板5内的水分。同时,蛇形结构的气流通道1可以提高烘干气体a在板框组a内部的停留时间,又不会产生太大的风阻,提高烘干效率。

[0043]

另外,蛇形金属丝2有效的压在单板5的横纵纹理上,只要有合适的密度,单板5木材的变形度被最大限度的控制了。

[0044]

在本实用新型的另一个实施方式中,金属丝2也可以设计为折线型或其他可以扰流的结构形式,或者金属丝2也可以改为条状结构,不影响本实用新型技术效果的实现。

[0045]

本实用新型的单板烘干系统,相比现有技术的隧道式滚捅烘干结构,设备体积大大缩小,可以节省大量的设备、材料投资成本,同时又可以大大提高生产效率,一次装夹可以实现多个单板5的烘干,经申请人的实验证明,在相同的体积下,本实用新型的生产量可以做到传统隧道式滚捅烘干设备的100倍以上;另外,本实用新型的板框组合结构可以有效避免单板5的变形,烘干气体a 热风可以循环或梯度实用,从而有效降低了系统能耗、提高热利用效率,降低成本;同时本实用新型还具备结构简单、安装方便、工艺简单等优点,可适于工业推广应用。

[0046]

以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1