一种粉体保温层高温感应加热炉的制作方法

1.本发明涉及一种感应加热设备,尤其涉及一种带有粉体保温层的高温感应加热炉。

背景技术:

2.高温感应加热炉通过电磁加热,炉体内温度可达到3000℃以上。如此高的温度,对炉体保温、隔热功能要求极高,一方面需要保温效果好,确保炉膛温度稳定,另一方面保温材料要烧损程度低。现有的感应炉炉体保温层是在发热体外侧包裹一圈固体隔热材料,如碳毡或石墨毡,但这种隔热材料随着高温作用,烧损严重,影响隔热效果。

技术实现要素:

3.本发明提供一种粉体保温层立式高温感应加热炉,解决了现有固体保温层存在的烧损严重,使用寿命短的问题。

4.本发明采用的技术方案是:

5.一种粉体保温层高温感应加热炉,包括炉身(4),炉身(4)内设置有发热体(1)、保温层、感应器(3),发热体(1)中心为放置待加工物料的炉膛(50);保温层将所述发热体(1)包裹在内,所述保温层包括套筒保温层(2)、上保温层(7)、下保温层(8),所述套筒保温层(2)包括发热体(1)外壁和感应器(3)内壁之间的环状空间和空间内的碳质粉体填充材料;所述上保温层(7)由设在发热体(1)上方的容器及容器内的碳质粉体填充材料构成;所述下保温层(8)由设在发热体(1)下面的内底及内底中的碳质粉体填充材料构成。

6.进一步地,所述套筒保温层(2)上方设有保温盖板(2001),所述保温盖板(2001)可跟随套筒保温层(2)中的粉体的体积变化而升降。

7.进一步地,所述发热体(1)为桶状,发热体(1)的底面覆盖在下保温层(8)上方。

8.进一步地,所述发热体(1)为管状,下保温层(8)的盆状内底上面设有活动盖板(8001),发热体(1)置于活动盖板(8001)上。

9.进一步地,所述下保温层(8)下方设有下保温层底板(10),下保温层底板(10)为多层碳毡或石墨毡。

10.进一步地,所述发热体(1)内侧设有内台阶,内盖设在内台阶上,所述内盖为盆状,内盖中填充碳质粉体保温材料。

11.进一步地,所述保温盖板(2001)为环状,所述保温盖板(2001)放置在所述环状空间两个侧面之间。保温盖板(2001)可以是一个整环,也可由多个弧段拼成一个整环。

12.进一步地,上保温层(7)上方设有上保温层盖板(9),上保温层盖板(9)为多层碳毡或石墨毡。

13.进一步地,所述上保温层(7)的盆状内盖顶部设有内台阶(7001)。

14.进一步地,所述炉身上方设有炉盖,炉盖(5)上设有测温观测孔(5001)。

15.与现有技术相比,本发明的有益效果是:

16.感应器与发热体之间的套筒保温层采用粉体材料做保温层,隔热效果好,克服了固体保温层随着烧损不断增加、保温效果快速下降的缺点;随着使用时间增加,套筒保温层中的粉体材料会发生体积缩小现象,此时只需打开粉体保温层上方的盖子补充一点粉体保温材料即可,方便维护。发热体上下均设有粉体材料,具有隔热效果好,使用寿命长,便于维护的优点。

附图说明

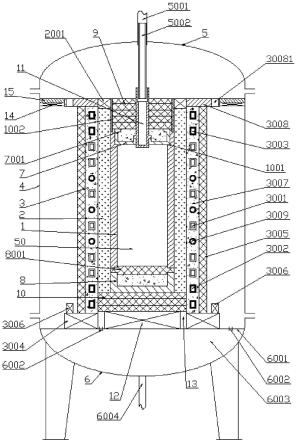

17.图1为一种粉体保温层高温感应加热炉结构示意图;

18.图2为一种粉体保温层高温感应加热炉结构示意图。

具体实施方式

19.下面结合具体实施例进一步说明本发明。除非特别说明,本发明实施例中采用的原料和方法为本领域常规市购的原料和常规使用的方法。

20.实施例1

21.如图1所示,一种粉体保温层立式高温感应加热炉,炉体为立式结构,包括炉身4,炉身4内从内向外依次设置有发热体1、保温层、感应器3,发热体1中心为放置待加工物料的炉膛50。保温层将所述发热体1包裹在内,所述保温层包括套筒保温层2、上保温层7、下保温层8,所述套筒保温层2包括发热体1外壁和感应器3内壁之间的环状空间和空间内的碳质粉体填充材料。所述上保温层7由设在发热体1上方的盆状内盖及内盖中的碳质粉体填充材料构成;所述下保温层8由设在发热体1下面的盆状内底及内底中的碳质粉体填充材料构成。本实施例碳质粉体填充材料为碳黑。感应器3环绕在套筒保温层2外侧,对应发热体1炉膛高度设置。本实施例中,感应器3用耐1500度高温的绝缘水泥浇注成型,里面包裹加热线圈3001、镶套式冷却线圈3009,上冷却线圈3003,下冷却线圈3002。浇注层与外界绝缘,加热线圈3001通电后通过电磁感应对发热体1感应加热。加热线圈3001绕套筒保温层2外侧螺旋缠绕,镶套式冷却线圈3009螺旋镶嵌在加热线圈3001的匝间空隙中,与加热线圈3001平行并列缠绕在套筒保温层外侧,上冷却线圈3003、下冷却线圈3002分别设置在加热线圈3001上下两端,各线圈之间均绝缘布置。或各线圈之间也可以不绝缘布置,只要各线圈内部没有短路,即使各线圈之间没有绝缘,除加热线圈3001外,其它线圈上只存在电位但没有电流,设备仍然可以运行。

22.所述套筒保温层2上方设有保温盖板2001,所述保温盖板2001为环状,保温盖板2001的宽度等于或略小于套筒保温层2的宽度,保温盖板2001放置在环状空间两个侧面之间,所述保温盖板2001可跟随套筒保温层2中的粉体的体积变化而升降。

23.炉身还设有测温管,所述测温管11设置在上保温层9上,测温管11上下贯穿上保温层9和内盖。所述炉盖5中部位于测温管11上方位置设有测温观测孔5001,观测孔5001内设有用于清扫测温管11中的烟雾、可上下移动的清扫管5002,清扫管5002与测温管11止口连接、间歇配合。

24.加热线圈3001、镶套式冷却线圈3009、上冷却线圈3003、下冷却线圈3002均为通水冷却铜管,其中加热线圈3001与中频电源电连接,其余线圈均为通水不同电的冷却线圈。线圈铜管截面形状为方形,也可为圆形或其它形状。

25.发热体为柱状,截面可以为圆形、椭圆、正方形等多种形状,本实施例中截面为圆形,所述发热体1可以为有内底的桶状或没有内底的管状,发热体1为桶状时,其底面覆盖在下保温层8上方,内底兼具下保温层8的盖板功能。所述发热体1为管状时,下保温层8的盆状内底上面设有活动盖板8001,发热体1置于活动盖板8001上,发热体1内底与下保温层8共用1块活动盖板8001。

26.所述下保温层8下方设有下保温层底板10,下保温层底板10为多层碳毡或石墨毡。上保温层7上方设有上保温层盖板9,上保温层盖板9为多层碳毡或石墨毡。

27.所述感应器3还包括环形底座3004、环形端板3008、支撑条3005、起吊螺母3006。所述环形端板3008对应正下方起吊螺母3006位置设有通孔30081,起吊螺杆通过通孔30081与起吊螺母连接,实现对感应器3的吊装操作;或环形端板3008对应正下方起吊螺母3006位置设有开口槽30081,起吊螺杆通过开口槽30081与起吊螺母连接,实现对感应器3的吊装操作。在炉身4与环形端板3008之间设有连接条14,连接条14用于校正感应器3与炉身4的相对位置,确保测温管11与测温孔5001轴心线同心,连接条14还用于固定感应器3。在炉身4与环形端板3008之间设有环形盖板15,环形盖板15放置在连接条14上,或环形盖板15放置在环形端板3008上,或环形盖板15放置在炉身4上。

28.所述炉体下方设有炉底座6,炉底座6内设有支撑板6001,支撑板6001上设有多个通孔6002,支撑板6001下方设有一个集气空腔6003,集气空腔6003底部设有用于排气排水的海底孔6004。

29.下保温层10下方设有炉底砖12,所述炉底砖12外侧与感应器3内侧设有环形排气空间13;套筒保温层2、盆状下保温层8、下保温层10中的部分水份和气体经过环形排气空间13、排气孔6002、海底孔6004排到炉外。

30.所述发热体1内侧设有内台阶,盆状内盖设在内台阶上。

31.所述上保温层7的盆状内盖顶部设有内台阶7001,用于吊装。

32.实施例2

33.如图2所示,本实施与实施例1的不同之处在于,下保温层底板10上部为环状,下部为平板,形成了一个内凹的空间。下保温层8的盆状内底的下部设置在下保温层底板10的内凹空间中,上部则与套筒保温层2相连,发热体四周被完整的包裹。

34.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1