一种联合干燥方法及其干燥装置与流程

1.本发明涉及干燥工艺技术领域,具体为一种联合干燥方法,本发明同时还涉及一种可执行该种联合干燥方法的干燥装置。

背景技术:

2.为缓解硬阔叶材的蓄积量不足带来的原材料压力,我国开始大量地利用人工林木材。然而人工林木材的木材质量相对天然林木材较低,且其干燥难点也极大地区别于天然林的木材。

3.现有技术中,人工林木材的干燥处理常利用窑式干燥的方法,并采用相较于天然林更软的干燥基准,然而这样的干燥方法存在着干燥周期长、干燥能耗大的问题,并且相对较软的干燥基准仍无法完全或缓解如皱缩等的干燥缺陷。

4.另一种干燥处理方法是呼吸式的热压干燥,例如中国发明专利cn201910476778.2公开的“一种基于木材内部蒸汽压力变化的呼吸式木材热压干燥工艺制定方法”,其公开了一种以含水率、木材内部水蒸气压力为指标所确定的分阶段的热压机开合工艺,即呼吸式的热压干燥工艺。然而这样的干燥方法存在着干燥缺陷相对较多(例如内裂、暗裂、皱缩等)、干燥过程难于监控的问题,干燥缺陷主要源自热压干燥本身的局限性,干燥过程难于监控主要源自板材之间差异较大、板材内部各处之间也存有差异,而导致的样本代表性不强。

5.故,现有技术中缺少一种干燥效率相对较高、干燥质量相对较好的人工林木材干燥工艺。

技术实现要素:

6.本发明的第一个技术目的在于克服上述技术问题,从而提供一种联合干燥方法,其通过在干燥介质的流通支路上设置第二调温单元,令流通主路与流通支路的干燥介质升温速度、实时温度相一致,以提高干燥效率、避免干燥缺陷的形成;与此同时,其兼具了窑式干燥的优点,可采用时间基准辅以含水率基准的干燥基准,不依赖于含水率监控、水蒸气压力监控结果,避免了监控误差带来的问题;另一个方面,第二调温体与材料表面之间具有距离,因而对材料形成类似于蒸汽熨烫的汽熨处理,可提高干燥后材料的表面平整度,有助于干燥表裂的修复,避免暗裂的发生。本发明的第二个技术目的在于提供一种可执行该种联合干燥方法的干燥装置。

7.为实现上述目的,本发明的第一个实施例提供了一种联合干燥方法,材料置于干燥介质环境,包括调控干燥介质温度的第一调温单元、调控所述干燥介质湿度的蒸汽调湿单元、令所述干燥介质形成流速的流体动力单元,还包括调控所述干燥介质温度的第二调温单元,所述第二调温单元包括多个第二调温体,所述第二调温体至少位于材料的一个表面的侧部,并与其所对应的表面之间具有间距。

8.现有技术中的窑式干燥法,当由单个材料片码垛而成的材料架的中心的干燥介质

达到60℃~65℃,位于流通主路(干燥介质流通主路指材料架与窑体壁之间的气流通道,干燥介质流通支路指材料架中材料与材料之间形成的气流通道)中的干燥介质温度可能达到68℃~72℃,干燥介质被过高的加热而造成干燥能耗的增加。升温过程外高内低的温度差使该过程中材料厚度中心处的水分难以排出,影响了该过程的干燥速度。其原因在于,材料架外侧的材料水分排出速度快于材料架中心的材料,令位于材料架外侧的材料周围的干燥介质的相对湿度高于材料架中心的材料周围的干燥介质,而导致材料架中心的材料的水分难以排出。现有技术中,为避免材料架中心材料在升温阶段含水率减少量小于材料架外侧材料的含水率减少量,并避免前期干燥缺陷的形成,常采用闷窑的方式,即在一段时间内,不升温、不喷蒸汽、关闭排气窗,待窑内材料架内部、外部温度一致,材料架中心材料含水率接近外侧材料的含水率后,再执行干燥基准的下一步。

9.在本技术的技术方案中,借由上述方法,首先,通过在干燥介质的流通支路上设置第二调温单元,令升温过程中流通主路与流通支路的干燥介质升温速度、实时温度能够在一定程度上保持一致,在本技术方案的实践中,二者的实时温度差能够小于3.0℃。从而,在一个方面,干燥介质升温的过程中,流通主路与流通支路的干燥介质温度保持一致,因而在升温阶段处于材料架中心的材料中的水分也能够以与材料架外侧的材料水分排出速度相接近的速度被排出。加快了升温阶段的干燥速度,从而能够在一定程度上提高了干燥效率。实践中,检测到的二者实时含水率下降值之差能够小于4%。在第二个方面,由于升温过程中流通主路与流通支路的干燥介质升温速度、实时温度是基本保持一致的,因此,不存在温度波动的情形,能够在一定程度上避免因温度波动而造成的干燥缺陷,例如暗裂等缺陷,从而能够较为有效的避免干燥缺陷的形成。在第三个方面,流通主路中的干燥介质不会被过高的升温,也不需要额外平稳窑内干燥介质的温度波动(窑内干燥介质温度均匀不依赖于干燥介质的循环流动),且干燥速度的加快能够缩短干燥周期,因此能够在一定程度上降低干燥能耗。

10.其次,本技术的联合干燥方法兼具了窑式干燥的优点,可采用时间基准辅以含水率基准的干燥基准,不依赖于含水率监控、水蒸气压力监控结果,避免了监控误差带来的问题。

11.最后,第二调温体与材料表面之间具有距离,因而能够在干燥后期,借助具有相对较高的相对湿度的干燥介质,对材料形成类似于蒸汽熨烫的汽熨处理,可提高干燥后材料的表面平整度;有助于干燥后期材料表面的吸湿处理(在干燥后期,为了减小材料表面与芯层含水率偏差,在促进材料芯层水分迁移的同时,需令材料表面吸湿),令材料厚度方向上含水率均匀,并且有助于干燥表裂的修复,避免暗裂的发生。

12.作为一种优选的实施方式,所述第二调温体位于材料的两个表面的侧部。

13.作为一种优选的实施方式,所述第二调温体与其所对应的材料的表面之间具有0.5cm~3.0cm的间距。

14.作为一种优选的实施方式,所述第二调温体为平板式供热体。

15.作为一种优选的实施方式,所述第一调温单元、所述第二调温单元受热于同一热源;干燥过程中,干燥介质的最高温度为52℃~55℃。

16.作为一种优选的实施方式,干燥过程中,干燥介质先以1.5℃/h~2.0℃/h的升温速度升温至40℃~45℃,保温8h~10h;再以2.0℃/h~2.5℃/h的升温速度升温至干燥介质

的最高温度,保温48h~60h,干燥介质的湿度控制低于86%rh~92%rh;干燥介质降温速度为1.0℃/h~3.0℃/h;所述流体动力单元令干燥介质形成3m/s~5m/s的流速。

17.作为一种优选的实施方式,所述第一调温单元、所述第二调温单元分别受热于两个热源;干燥过程中,干燥介质的最高温度为50℃~53℃。

18.现有技术中,随着干燥的进行,材料水分挥发而令材料架中心的干燥介质温度快速升高,形成的温度波动极大的影响材料的干燥质量,令暗裂等干燥前期的干燥缺陷形成。与此同时,为了令材料架中心的干燥介质的温度降至50℃~55℃(基准实际希望干燥介质达到的温度)范围内,需多次、长时间的打开天窗排气降温、降湿(干燥窑内温度控制是反复多次的调控过程),排气过程引起的流通主路中的干燥介质先于流通支路中的干燥介质温度降低,触发第一控温单元加热窑内干燥介质,而再次引起干燥介质温度波动。上述干燥介质温度波动,除影响干燥质量,令表裂、暗裂等干燥缺陷形成,同时还需要耗费大量干燥能耗以维持干燥介质的温度。

19.本技术的技术方案,借由上述方法,令第一调温单元、第二调温单元受热于不同的热源,从而可令二者分别工作。随着干燥的进行,材料水分挥发而令材料架中心的干燥介质温度快速升高时,可令第二调温单元反向工作,以对材料架中心的干燥介质降温,避免干燥介质温度发生波动,从而提高干燥质量、降低干燥能耗。

20.作为一种优选的实施方式,该种联合干燥方法包括以下干燥阶段:

21.s1.预热阶段,所述第一调温单元、所述第二调温单元令所述干燥介质以1.5℃/h~2℃/h的升温速度升温至40℃~45℃;

22.s2.第一保温阶段,当所述干燥介质的温度达到40℃~45℃后,保温8h~10h;

23.s3.升温阶段,所述第一调温单元、所述第二调温单元令所述干燥介质以2℃/h~2.5℃/h的升温速度升温至干燥介质的最高温度;

24.s4.第二保温阶段,当所述干燥介质的温度达到最高温度之后,保持恒温直至干燥介质的相对湿度达到86%rh~92%rh,并在到达最高湿度后继续保温48h~60h,同时以排湿的方式令干燥介质的相对湿度保持在最高湿度;

25.s5.降温阶段,当所述干燥介质的相对湿度达到最高湿度之后,所述第一调温单元、所述第二调温单元令所述干燥介质以1℃/h~3℃/h的降温速度降温至40℃以下,并排湿以降低所述干燥介质的相对湿度;

26.其中,在s4.第二保温阶段中,当流通支路中的干燥介质的温度较流通主路中的干燥介质的温度高3℃时,第二调温体控制流通支路中的干燥介质降温;

27.在s5.降温阶段中,当流通支路中的干燥介质的温度与流通主路中的干燥介质的温度之差小于3℃时,所述第二调温体控制流通支路中的干燥介质升温,并令流通支路中的干燥介质的温度较流通主路中的干燥介质的温度高5℃~6℃。

28.借由上述方法,在s4.第二保温阶段中,当流通支路中的干燥介质的温度较流通主路中的干燥介质的温度高3℃时,第二调温体控制流通支路中的干燥介质降温,此时,材料实时温度高于干燥介质流通支路中的干燥介质的温度,则能够在干燥后期同时完成材料表面的吸湿处理,令材料厚度方向上含水率均匀,并且有助于干燥表裂的修复,避免暗裂的发生。进一步的,在s5.降温阶段中,在降温阶段,当流通支路中的干燥介质的温度与流通主路中的干燥介质的温度之差小于3℃时,所述第二调温体控制流通支路中的干燥介质升温,此

时,第二调温体处于加热状态,且第二调温体与材料表面之间具有距离,因而能够在干燥后期(降温阶段的干燥过程),借助具有依旧相对较高的相对湿度的干燥介质,对材料形成类似于蒸汽熨烫的汽熨处理,可提高干燥后材料的表面平整度。

29.为实现上述目的,本发明的第二个实施例提供了一种用于执行该种联合干燥方法的干燥装置,包括干燥窑窑体,所述干燥窑窑体中设置有第一调温单元、蒸汽调湿单元、流体动力单元、控制系统,在所述干燥窑窑体中设置有第二调温单元,所述第二调温单元包括架体、通过所述架体固定安装的多个所述第二调温体、连通多个所述第二调温体的管路,多个所述第二调温体层叠设置,且至少在所述第二调温体的一个表面上固定设置有多个空心隔条,所述第一调温单元、所述第二调温单元受热于同一热源。

30.为实现上述目的,本发明的第三个实施例提供了一种用于执行该种联合干燥方法的干燥装置,包括干燥窑窑体,所述干燥窑窑体中设置有第一调温单元、蒸汽调湿单元、流体动力单元、控制系统,在所述干燥窑窑体中设置有第二调温单元,所述第二调温单元包括架体、通过所述架体固定安装的多个所述第二调温体、连通多个所述第二调温体的管路,多个所述第二调温体层叠设置,且至少在所述第二调温体的一个表面上固定设置有多个空心隔条,所述第一调温单元受热于第一热源,所述第二调温单元受热于第二热源。

31.综上所述,与现有技术相比,本发明的有益效果是:

32.(1)能够提高干燥效率、避免干燥缺陷的形成;

33.(2)不依赖于含水率监控、水蒸气压力监控结果,避免了监控误差带来的问题;

34.(3)能够提高干燥后材料的表面平整度,有助于干燥表裂的修复,避免暗裂的发生;

35.(4)干燥能耗相对较低,整个干燥过程可能至少降低45%以上的干燥能耗。

附图说明

36.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

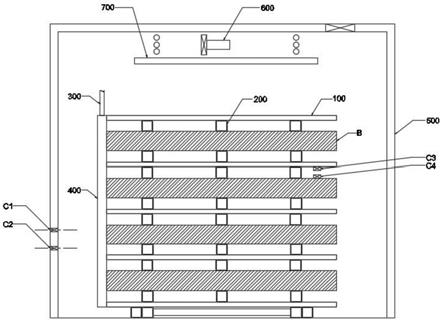

37.图1为本发明实施例1至实施例3的干燥装置的结构示意图;

38.图2为本发明实施例1至实施例3的第二调温单元的结构示意图。

39.图中:100

‑

第二调温体,200

‑

空心隔条,300

‑

管路,400

‑

架体,500

‑

干燥窑窑体,600

‑

流体动力单元,700

‑

第一调温单元,b

‑

试验材料,c1

‑

第一干球温度计,c2

‑

第二干球温度计,c3

‑

第一湿球温度计,c4

‑

第二湿球温度计。

具体实施方式

40.为了使本技术领域的人员更好地理解本技术中的技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

41.实施例1:参考图1所示的一种联合干燥装置,包括干燥窑窑体500,干燥窑窑体500中设置有用于调控干燥介质温度的第一调温单元700、调控干燥介质湿度的蒸汽调湿单元(图中未示出)、令干燥介质形成流速的流体动力单元600、控制系统(图中未示出)。具体来说,干燥窑窑体500为铝合金窑体;第一调温单元700设置于干燥窑窑体500的顶部,包括油热热板、位于油热热板上方的散热器,第一调温单元700与干燥窑窑体500外部的热源连接,并受热源供热,热源为现有技术中任意一种热压油供热系统;蒸汽调湿单元为现有技术中任意一种喷蒸系统;流体动力单元600包括三个风机,位于油热热板之上、散热器之间;控制系统为plc控制系统。

42.特别的,结合图2所示,本实施例中的干燥窑窑体500中设置有调控干燥介质温度的第二调温单元,第二调温单元包括架体400、通过架体400固定安装的多个第二调温体100、连通多个第二调温体的管路300,多个(例如5层)第二调温体100层叠设置,且至少在第二调温体100的一个表面上固定设置有多个空心隔条200。本实施例中,第二调温体100为平板式供热体,例如油热热板,第二调温体100的两个表面上焊接固定有空心隔条200,位于顶层的第二调温体100仅在其下表面上焊接固定有空心隔条200,位于底层的第二调温体100仅在其上表面上焊接固定有空心隔条200。多个第二调温体100通过管路300的延伸线路与第一调温单元700受热于同一热源。

43.在干燥窑窑体500的一个窑体壁上设置有第一干球温度计c1、第一湿球温度计c3,用于监测并反馈干燥介质流通主路中的干燥介质的温度与相对湿度,在空心隔条200一侧设置有第二干球温度计c2、第二湿球温度计c4,用于监测并反馈干燥介质流通支路中的干燥介质的温度与相对湿度。

44.本实施例的试验材料b为市场采购桃花心木坯料,规格为930mm

×

130mm

×

23mm,窑内实际处理材积约为50m3。没层的试验材料b横架于该层的空心隔条200之上,并通过其上、下的空心隔条200与其上、下的第二调温体100之间形成间距。空心隔条200的厚度为0.5cm~2.0cm,则试验材料b与其下方的第二调温体100之间具有0.5cm~2.0cm的间距,试验材料b上、下的空心隔条200之间的间距可以与实验材料b的厚度相同,也可较之略大,一般来说,试验材料b与其上方的第二调温体100之间具有0.5cm~3.0cm的间距。例如,空心隔条200的厚度为1.8cm,同一层内上、下空心隔条200之间的间距为2.5cm,则试验材料b与其下方的第二调温体100之间具有1.8cm的间距,与其上方的第二调温体100之间具有2.5cm。同一层的试验材料b之间的横向距离同现有技术中的码垛方式,例如0.5~1.0cm。

45.利用该种联合干燥装置进行试验材料b的干燥,将试验材料b码垛于干燥窑窑体500中。干燥过程中,干燥介质先以1.5℃/h的升温速度升温至43℃,保温9h;再以2.0℃/h的升温速度升温至53.5℃

±

1.5℃,保温54h,干燥介质的湿度控制不超过90%rh;干燥介质降温速度为2℃/h;流体动力单元令干燥介质形成4m/s的流速。

46.其他的干燥工艺为,干燥过程中,干燥介质先以2.0℃/h的升温速度升温至40℃,保温10h;再以2.5℃/h的升温速度升温至53.5℃

±

1.5℃,保温60h,干燥介质的湿度控制不超过86%rh;干燥介质降温速度为2.5℃/h;流体动力单元令干燥介质形成3m/s的流速。

47.其他的干燥工艺为,干燥过程中,干燥介质先以2.0℃/h的升温速度升温至45℃,保温8h;再以2.0℃/h的升温速度升温至53.5℃

±

1.5℃,保温48h,干燥介质的湿度控制不超过92%rh;干燥介质降温速度为1.5℃/h;流体动力单元令干燥介质形成5m/s的流速。

48.实施例2:实施例2与实施例1的区别在于,第一调温单元受热于第一热源,第二调温单元受热于第二热源。第一热源为热油供热源,第二热源为热油、冷油切换供热源。

49.利用该种联合干燥装置进行试验材料b的干燥,将试验材料b码垛于干燥窑窑体500中。干燥过程包括以下干燥阶段:

50.s1.预热阶段,第一调温单元、第二调温单元令干燥介质以1.5℃/h的升温速度升温至43℃;

51.s2.第一保温阶段,当干燥介质的温度达到43℃后,保温9h;

52.s3.升温阶段,第一调温单元、第二调温单元令干燥介质以2℃/h的升温速度升温至51.5℃

±

1.5℃;

53.s4.第二保温阶段,当干燥介质的温度达到51.5℃

±

1.5℃之后,保持恒温直至干燥介质的相对湿度达到90%rh,并在到达最高湿度后继续保温54h,同时以排湿的方式令干燥介质的相对湿度保持在最高湿度;

54.s5.降温阶段,当干燥介质的相对湿度达到最高湿度之后,第一调温单元、第二调温单元令干燥介质以2℃/h的降温速度降温至40℃以下,并排湿以降低所述干燥介质的相对湿度。

55.实施例3:实施例3与实施例2的区别在于,在s4.第二保温阶段中,当流通支路中的干燥介质的温度较流通主路中的干燥介质的温度高3℃时,第二调温体控制流通支路中的干燥介质降温,以令二者中的干燥介质的温度差不超过3℃;在s5.降温阶段中,当流通支路中的干燥介质的温度与流通主路中的干燥介质的温度之差小于3℃时,所述第二调温体控制流通支路中的干燥介质升温,并令流通支路中的干燥介质的温度较流通主路中的干燥介质的温度高5℃~6℃。

56.本技术实施例1至实施例3的干燥质量参考表1所示。

57.表1.干燥质量表

[0058][0059]

对照组1的试验材料与实施例1至实施例3相同,并在同一窑体中,采用窑式干燥工艺,其具体的干燥工艺为:30℃保温4h,12h内升温至40℃,2h内再次升温至45℃并保温22h,10h内升温至55℃并保温24h,30h内升温至70℃并保温72h,降温至40℃出窑。

[0060]

对照组2为采用普通热压干燥工艺;对照组3为中国发明专利cn201910476778.2中所记载的实施方式。出于窑式干燥与热压干燥方式不同,对照组2、对照组3为1台8层压机处

理20次(即4.8m3材积),所记录的干燥缺陷、其他非干燥缺陷的材料数量乘以10(约48m3)进行换算得到。

[0061]

其中,非干燥缺陷是指非因干燥造成的缺陷,例如表面毛糙、虫眼、节子脱落等。

[0062]

以上描述是为了进行图示说明而不是为了进行限制。通过阅读上述描述,在所提供的示例之外的许多实施方式和许多应用对本领域技术人员来说都将是显而易见的。因此,本教导的范围不应该参照上述描述来确定,而是应该参照所附权利要求以及这些权利要求所拥有的等价物的全部范围来确定。出于全面之目的,所有文章和参考包括专利申请和公告的公开都通过参考结合在本文中。在前述权利要求中省略这里公开的主题的任何方面并不是为了放弃该主体内容,也不应该认为申请人没有将该主题考虑为所公开的申请主题的一部分。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1