一种基于电流体与超声波技术的纳米粉体干燥装置及方法与流程

1.本发明属于纳米粉体干燥技术领域,具体涉及一种基于电流体与超声波技术的纳米粉体干燥装置及方法。

背景技术:

2.纳米粉体是一种介于1-100纳米的微颗粒。它具有一系列优异的物理、化学及表面与界面特性。近年以来,利用纳米粉体制成了大量的新型功能材料,能显著增强材料的各项性能。

3.湿化学合成法是目前制备纳米粉体的常用方法,该方法会使纳米粉体中含有较多的有机溶剂,同时纳米粉体之间会形成严重的团聚现象,因此需要对纳米粉体进行快速有效的干燥,以去除有机溶剂,形成分散性良好的纳米粉体。但在纳米粉体干燥过程中,随着温度变化与水分的蒸发,在粉体浆料表面极易发生化学反应,生成氧桥、盐桥或有机桥等键合聚集体,即硬团聚体,这种反应往往是不可逆的,形成粉体的硬团聚体,严重影响纳米粉体的制备质量。干燥温度越高,时间越长,团聚越严重。硬团聚体在粉体应用过程中其结构不易被破坏,导致了纳米粉体的优越性不能充分体现,失去了纳米粉体所具有的独特功能,从而使纳米粉体的应用受到了很大的限制。纳米粉体在干燥过程中存在的团聚问题,严重困扰着粉体工程的发展。所以,需要在纳米粉体制备的干燥阶段,能寻找到一种抑制并且消除粉体团聚的方法。

4.纳米粉体干燥的常见方法有真空冷冻干燥、微波干燥、热风干燥等。真空冷冻干燥是利用水在相变过程中的膨胀力使相互靠近的颗粒分开,固态冰的形成阻止了颗粒的重新聚集,从而避免了硬团聚的产生,但是该方法应用于工业生产时,运行成本高,并且不能用于纳米粉体干燥的连续处理。微波干燥是利用微波能瞬间渗透到被加热物体中,数分钟就能把微波转换为物质的热能,因此减少了颗粒长大和团聚的可能性,但微波干燥耗能高,并且可能出现加热场不均匀导致粉体干燥不均匀的现象。热风干燥是利用风机将热风吹入干燥室内进而将热量传递给粉体,对粉体进行干燥的方式,但随着温度变化与水分的蒸发,在表面易发生化学反应,生成氧桥、盐桥或有机桥等键合聚集体,会加剧粉体的团聚现象。

5.专利cn108557860a公开的一种通过超声波辅助干燥及煅烧制备无机粉体的方法,在超声波的振动环境中合成无机粉体的前驱体,并且在超声波的振动环境中通过电阻发热干燥前驱体,利用超声波的空化效应控制粉体的团聚。但此方法由于需要在多个阶段引入超声波,存在粉体干燥时间长、干燥效率极低、流程复杂、操作繁琐等问题。

6.专利cn107101469a公开了一种纳米粉体的干燥系统,主要采用喷雾干燥系统和热风系统对纳米粉体进行干燥,通过分离收集装置对干燥后的纳米粉体进行收集。但此方法由于引入了热风系统将会使粉体出现团聚现象,并且该系统设计比较复杂,操作流程繁琐。

技术实现要素:

7.针对目前纳米粉体干燥过程中的粉体易团聚、干燥耗能高、干燥效率低和干燥过

程不连续等问题,本发明提供了一种基于电流体与超声波技术的纳米粉体干燥装置及方法,实现纳米粉体分散性好、低能耗、高效率、可连续化的干燥操作。

8.为实现上述发明目的,本发明的技术方案具体如下:

9.一种基于电流体与超声波技术的纳米粉体干燥装置,包括干燥室、位于干燥室顶部的气粉微分离装置升降机构和气粉微分离装置固定机构、若干位于干燥室内部并固定连接于气粉微分离装置固定机构的气粉微分离装置和位于干燥室内部且位于气粉微分离装置下方的超声传送带干燥机构。

10.具体的,超声传送带干燥机构通过传送带支座固定连接于干燥室的底部,所述超声传送带干燥机构包括传送带和位于传送带上传送面下方的超声波发生器,超声传送带干燥机构还设置用于驱动超声波发生器进行位置移动的调节组件,所述调节组件包括超声波干燥台、轴线竖直设置的液压杆和液压杆固定平台。液压杆固定平台固定连接传送带支座,所述液压杆固定平台的上端固定设置液压杆,所述液压杆的顶部固定连接超声波干燥台,所述超声波干燥台的上表面设置若干超声波发生器,通过液压杆可以调节传送带上传送面与超声波发生器之间的距离,调节距离的范围可达到50-200mm。

11.优选的,所述传送带上传送面与超声波发生器之间的距离调节范围为0-50mm,从而实现调节超声波对传送带上纳米粉体的作用强度,并可以保证传送带的正常运转,超声波发生器不与传送带发生接触摩擦,保证纳米粉体的干燥进程。

12.优选的,所述超声波发生器频率范围为18khz-26khz,并且可以实时调整。

13.优选的,传送带支架于传送带的两侧固定设置物料挡板,所述物料挡板可以限制纳米粉体干燥的工作区间,并防止纳米粉体从传送带上抖落。

14.进一步的,所述气粉微分离装置包括旋流器结构的分离腔体,所述分离腔体的底部设置出料口,所述分离腔体的上部一侧设置用于混合粉气切向进入分离腔体的切向进口,所述分离腔体的顶部从干燥室的顶部伸出并设置出气口。干燥室中的混合粉气从切向进口进入分离腔体,粉体颗粒在所述分离腔体内高速旋转,之后粉体颗粒沿着分离腔体的内部下落,分离后的纳米粉体从所述出料口继续送入传送带上进行二次干燥,出气口排出不含粉体的气体。

15.优选,分离腔体的材料选用光敏树脂,采用3d打印技术制备,对其进行结构轻量化设计,减轻整个机构的重量。

16.上述分离腔体的出料口出设置电极排布板,所述电极排布板的中部设置螺纹孔,所述分离腔体于出气口的外壁设置螺纹,电极排布板与分离腔体的出气口通过螺纹固定连接。分离腔体的出气口外壁设置凹槽,凹槽用于安装电极卡扣,所述电极排布板通过高压电源正极导线与电极卡扣电性连接。进一步的,电极排布板于所述螺纹孔的外部设置插接针电极的电极插孔,所述针电极通过电极排布板、高压电源正极导线和电极卡扣连接高压电源正极,从而使针电极获得高压电源信号。

17.进一步的,针电极位于所述传送带的上方,所述传送带的传送表面设置接地板,接地板接地,针电极与传送带之间可形成高压电场,从而实现传送带上纳米粉体的电流体干燥。优选的,所述针电极的高压电源选用3-10kv的高压交流电,并且可以实时调整。

18.进一步的,所述电极插孔以螺纹孔为中心环布于螺纹孔的外部,针电极可达到干燥粉体最大的效率。本发明中的电极插孔的数量为偶数,针电极的数量也为偶数个,并且可

根据干燥需求进行增添。

19.进一步的,所述干燥室的设置进气装置、进料装置和出料装置。

20.具体的,所述进气装置包括干空气进气管,所述干空气进气管的中心线方向和干燥室垂直方向的夹角范围为50

°‑

80

°

,根据干燥需求可布置多个干空气进气管。所述干空气进气管的上设置单向阀,单向阀可以实现单向空气流动,用以补充电流体电离时所需的干空气介质。本发明中,干空气介质的含水量小于0.03%。

21.进一步的,进料装置包括粉体浆料进料管,粉体浆料进料管上设置进料蝶阀,进料蝶阀可以控制粉体浆料的下料开关以及下料速度。

22.进一步的,所述出料装置包括料斗、粉体成品出料管、出料蝶阀和气动隔膜泵,所述粉体成品出料管的进料端设置料斗,所述粉体成品出料管上设置出料蝶阀和气动隔膜泵,所述出料蝶阀位于气动隔膜泵的上游,出料蝶阀用于自动控制纳米粉体的进料和出料的速度,气动隔膜泵用于输送粉体成品出料管内部的纳米粉体。本发明通过自动控制进料装置的出料蝶阀和气动隔膜泵的开关,自动控制纳米粉体的进料和出料的速度,当粉体成品出料管内部积累到一定量的纳米粉体,通过气动隔膜泵输送纳米粉体。

23.进一步的,所述进料装置中的粉体浆料进料管的出料口延伸至所述传送带进料端的上方,用于将纳米粉体浆料均匀输送到传送带上。所述出料装置中的粉体成品出料管的进料端位于所述传送带出料端的下方,待传送带上的物料全部干燥完毕,将物料可通过粉体成品出料管根据所需的流速自动从干燥室输送。

24.优选的,气粉微分离装置固定机构包括气粉微分离装置固定机构和滑块,气粉微分离装置固定机构用固定连接气粉微分离装置,所述气粉微分离装置固定机构通过滑块与气粉微分离装置升降机构在竖直方向滑动连接,滑块用于调节气粉微分离装置固定机构的高度,进而调节气粉微分离装置中分离腔体底部电极针与传送带之间的距离。本发明中,气粉微分离装置升降机构的数量为两个,气粉微分离装置升降机构对称固定安装于所述干燥室的上方,气粉微分离装置固定机构位于两个所述气粉微分离装置升降机构之间。

25.进一步的,所述气粉微分离装置固定机构上设置若干用于夹持气粉微分离装置的出风口部分的夹紧环。夹紧环的位置与所述气粉微分离装置的位置对应。本发明中,气粉微分离装置的数量可以根据需要设置,气粉微分离装置之间的排列间隔可以调整,排列间隔可介于20mm-60mm之间。气粉微分离装置之间排列间隔通过控制气粉微分离装置于气粉微分离装置固定机构上夹持位置确定。

26.本发明中,夹紧环通过螺栓进行成环连接,夹紧环可打开,便于气粉微分离装置位置的调整。

27.本发明还提供一种基于上述纳米粉体干燥装置的基于电流体与超声波技术的纳米粉体干燥方法,所述纳米粉体干燥方法包括以下步骤:

28.s1:将合成后的纳米粉体浆料通过进料装置中的粉体浆料进料管送入干燥室中的传送带,并通过控制所述进料蝶阀调节进料流量,同时开启所述传送带进行传送移动,直到纳米粉体浆料被均匀分布于传送带的上传送面;

29.s2:下料完毕后,关闭进料蝶阀,并停止所述传送带的传送,此时通过控制所述超声波干燥平台移动,将所述超声波发生器移动到所述传送带的下边缘;

30.s3:先利用超声波的高频振动,将含水量在80%-90%之间的纳米粉体浆料均匀铺

撒在所述传送上,之后利用超声波产生的高频振动波使得纳米粉体反复高频拉伸,纳米粉体中的水分子随之高频振动,当处在波峰位置时水分子脱离纳米粉体飞出,达到干燥效果;同时利用利用超声空化时产生的局部高温、高压、强冲击波和微射流等,较大幅度地弱化微粒间的作用能,有效防止纳米粉体微团聚,并消除粉体的团聚现象;

31.s4:在纳米粉体经过超声干燥以后,含水量可以降低至10%-15%的范围内,此时打开所述进气装置,并给所述针电极施加高压电,针电极和传送带之间产生高压电场,利用高压电场产生的离子风使纳米粉体中的水分子快速蒸发,达到快速干燥的目的,形成二次干燥,将纳米粉体的含水量降低到0.5%以下;同时,高压电场可使纳米粉体带同种电荷,纳米粉体出现同性相斥的现象,克服团聚现象;

32.同时,飘荡在干燥室中混合粉气从切向进口进入分离腔体内部,粉体颗粒在分离腔体内高速旋转并沿着分离腔体内壁下落,最后从出料口落至传送带上传送面,不含粉体的气体和水气从出气口逸出;

33.s5:高压电场干燥完成后,断开针电极的高压电,控制超声波干燥平台,使其移动到初始位置,等待气粉微分离装置将干燥室中的纳米粉体全部分离完毕后,开启传送带,传送带上的纳米粉体进入出料装置的料斗中,通过气动隔膜泵,粉体成品出料管将干燥后的纳米粉体自动输送出去。

34.相对于现有技术,本发明的有益效果为:

35.1.本发明中的纳米粉体干燥装置和方法通过超声波干燥与电流体干燥的联合作用,提高干燥效率并且节约能耗。传统的粉体干燥方法,工艺控制复杂,控制成本高,并且干燥流程复杂,时间长。本发明将超声波干燥与电流体串联干燥进行串联,先利用超声波的机械效应与空化效应迅速将纳米粉体的含水量降低,之后关闭超声波发生器,接通针电极的高压电,使针电极和接地板之间产生高压电场,在高压电场下,电极附近的空气等介质会被击穿,形成离子风,离子风会使纳米粉体内的水分快速蒸发,并使其传热传质增强。电流体干燥效率高,干燥时间短,能弥补了超声干燥在含水量较低的情况下干燥效果差的缺点,并能节约能耗,得到优秀的综合干燥效果。

36.2.本发明的纳米粉体干燥装置的干燥室内部设计气粉微分离装置,使干燥室内的含有水分的气体与纳米粉体快速分离,实现纳米粉体的有效干燥,同时纳米粉体不会随着气流外逸。在电流体干燥过程中,干燥室内的多个气粉微分离装置可自动收集由于气流波动影响的纳米粉体,并将其自动送至传送带上继续进行干燥,同时能够将蒸发的水分子顺利排出,保障干燥效果,功能实用。

37.3.本发明的纳米粉体干燥装置设置气粉微分离装置升降机构以及超声波干燥平台,可以进行针电极与传动带、传送带与超声波发生器之间距离的调节,使粉体干燥时的参数可根据不同纳米粉体进行自动调控,适用性好。并且,本纳米粉体干燥装置还可通过调节诸如电极间距、电压、电极个数、超声波频率、干空气流速等多个技术参数,实时调节干燥效率。

38.4.本发明的纳米粉体干燥装置和方法利用超声波与电流体联合作用,能使纳米粉体有效解聚,提高干燥后的粉体品质。本发明中的纳米粉体干燥装置利用超声波干燥的超声空化效应产生高温高压,导致水分子蒸发的速率增加,可有效阻碍由氢键引起的团聚;为了使干燥效果更好,并且防止超声停止后,粉体重新出现团聚的现象,采用电流体干燥,通

过电晕带电的方法让颗粒带上最大限度的同种电荷,增加排斥来控制团聚,大概率避免粉体团聚现象。

39.5.本发明的纳米粉体干燥装置的干燥室设置进料装置和出料装置,可实现连续快速进料,纳米粉体被自动干燥后还可实现连续快速出料,可实现纳米粉体连续性干燥作业,效率高。

附图说明

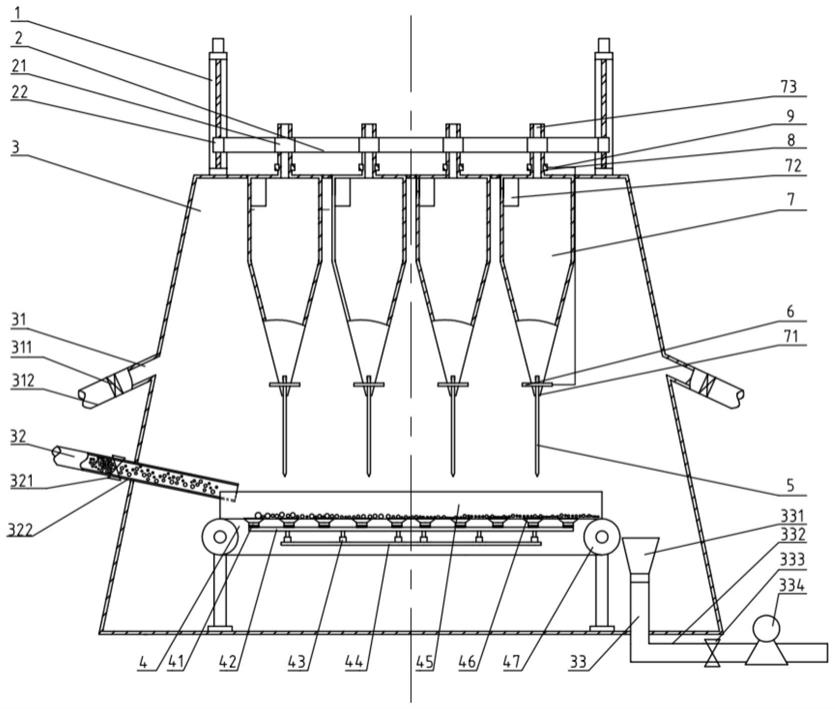

40.图1(a)为本纳米粉体干燥装置的正视剖面结构示意图;

41.图1(b)为本纳米粉体干燥装置的侧视剖面结构示意图;

42.图2为本纳米粉体干燥装置的接地板的结构示意图;

43.图3为本纳米粉体干燥装置的气粉微分离装置的剖面图;

44.图4为本纳米粉体干燥装置的气粉微分离装置夹紧装置中夹紧环的结构示意图;

45.图5为本纳米粉体干燥装置的电极排布盘的结构示意图。

46.1气粉微分离装置升降机构、2气粉微分离装置固定机构、21气粉微分离装置夹紧装置、211夹紧环、212螺栓、22滑块、3干燥室、31进气装置、311单向阀、312干空气进气管、32进料装置、321进料蝶阀、322粉体浆料进料管、33出料装置、331料斗、332粉体成品出料管、333出料蝶阀、334气动隔膜泵、4超声传送带干燥机构、41超声波发生器、42超声波干燥平台、43液压杆、44液压杆固定平台、45物料挡板、46接地板、47传送带、5针电极、6电极排布盘、61电极插孔、62螺纹孔、7气粉微分离装置、71出料口、72切向进口、73凹槽、74出气口、75分离腔体、76圆锥螺纹、8电极卡扣、9高压电源正极导线。

具体实施方式

47.下面结合附图和实施例对本发明作进一步详细说明。

48.实施例1

49.参考图1(a)和图1(b),一种基于电流体与超声波技术的纳米粉体干燥装置,包括干燥室3、位于干燥室3顶部的气粉微分离装置升降机构1和气粉微分离装置固定机构2、若干位于干燥室3内部并固定连接于气粉微分离装置固定机构2的气粉微分离装置7和位于干燥室3内部且位于气粉微分离装置7下方的超声传送带干燥机构4。

50.其中,超声传送带干燥机构4通过传送带支座固定连接于干燥室3的底部,所述超声传送带干燥机构4包括传送带47和位于传送带47上传送面下方的超声波发生器41,超声传送带干燥机构4还设置用于驱动超声波发生器41进行位置移动的调节组件,所述调节组件包括超声波干燥台42、轴线竖直设置的液压杆43和液压杆固定平台44。液压杆固定平台44固定连接传送带支座,所述液压杆固定平台44的上端固定设置液压杆43,所述液压杆43的顶部固定连接超声波干燥台42,所述超声波干燥台42的上表面设置若干超声波发生器41,通过液压杆43可以调节传送带47上传送面与超声波发生器41之间的距离,调节距离的范围可达到50-200mm。

51.本实施例中,所述传送带47上传送面与超声波发生器41之间的距离调节范围为0-50mm,从而实现调节超声波对传送带47上纳米粉体的作用强度,并可以保证传送带47的正常运转,超声波发生器41不与传送带47发生接触摩擦,保证纳米粉体的干燥进程。

52.本实施例中,所述超声波发生器频率范围为18khz-26khz,并且可以实时调整。

53.本实施例中,传送带支架于传送带47的两侧固定设置物料挡板45,所述物料挡板45可以限制纳米粉体干燥的工作区间,并防止纳米粉体从传送带47上抖落。

54.进一步的,参考图3,所述气粉微分离装置7包括旋流器结构的分离腔体75,分离腔体75内径在3-5mm。所述分离腔体75的底部设置出料口71,所述分离腔体75的上部一侧设置用于混合粉气切向进入分离腔体75的切向进口72,用于将被气流卷入的粉体颗粒引入气粉微分离装置7的分离腔体75中。所述分离腔体75的顶部从干燥室3的顶部伸出并设置出气口74。干燥室3中的混合粉气从切向进口72进入分离腔体75,粉体颗粒在所述分离腔体75内高速旋转,之后粉体颗粒沿着分离腔体75的内部下落,分离后的纳米粉体从所述出料口71继续送入传送带47上进行二次干燥,出气口74排出不含粉体的气体。

55.本实施例中,分离腔体75的材料选用光敏树脂,采用3d打印技术制备,对其进行结构轻量化设计,减轻整个机构的重量。

56.上述分离腔体75的出料口71出设置电极排布板6,参考图5,所述电极排布板6的中部设置螺纹孔62,所述分离腔体75于出气口74的外壁设置螺纹,电极排布板6与分离腔体75的出气口74通过螺纹固定连接。分离腔体75的出气口74外壁设置凹槽73,凹槽73用于安装电极卡扣8,所述电极排布板6通过高压电源正极导线9与电极卡扣8电性连接。进一步的,电极排布板6于所述螺纹孔61的外部设置插接针电极5的电极插孔61,电极插孔61的数量为多个,电极插孔61的直径为1mm;所述针电极5通过电极排布板6、高压电源正极导线9和电极卡扣8连接高压电源正极,使针电极5获得高压电源信号,同时避免针电极5直接穿过气粉微分离装置7内部扰动流场。

57.进一步的,针电极5位于所述传送带47的上方,参考图2,所述传送带47的传送表面设置接地板46,接地板46接地,针电极5与传送带47之间可形成高压电场,从而实现传送带47上纳米粉体的电流体干燥。优选的,所述针电极的高压电源选用3-10kv的高压交流电,并且可以实时调整。

58.进一步的,所述电极插孔61以螺纹孔61为中心环布于螺纹孔61的外部,针电极5可达到干燥粉体最大的效率。本发明中的电极插孔61的数量为偶数,针电极5的数量也为偶数个,并且可根据干燥需求进行增添。

59.进一步的,所述干燥室3的设置进气装置31、进料装置32和出料装置33。

60.具体的,所述进气装置31包括干空气进气管312,所述干空气进气管312的中心线方向和干燥室垂直方向的夹角范围为50

°‑

80

°

,根据干燥需求可布置多个干空气进气管312。所述干空气进气管312的上设置单向阀311,单向阀311可以实现单向空气流动,用以补充电流体电离时所需的干空气介质。本发明中,干空气介质的含水量小于0.03%。

61.进一步的,进料装置32包括粉体浆料进料管322,粉体浆料进料管322上设置进料蝶阀321,进料蝶阀321可以控制粉体浆料的下料开关以及下料速度。

62.进一步的,所述出料装置33包括料斗331、粉体成品出料管332、出料蝶阀333和气动隔膜泵334,所述粉体成品出料管332的进料端设置料斗331,所述粉体成品出料管332上设置出料蝶阀333和气动隔膜泵334,所述出料蝶阀333位于气动隔膜泵334的上游,出料蝶阀333用于自动控制纳米粉体的进料和出料的速度,气动隔膜泵334用于输送粉体成品出料管332内部的纳米粉体。本发明通过自动控制进料装置33的出料蝶阀333和气动隔膜泵334

的开关,自动控制纳米粉体的进料和出料的速度,当粉体成品出料管332内部积累到一定量的纳米粉体,通过气动隔膜泵输334送纳米粉体。

63.进一步的,所述进料装置32中的粉体浆料进料管322的出料口延伸至所述传送带47进料端的上方,用于将纳米粉体浆料均匀输送到传送带上。所述出料装置33中的粉体成品出料管332的进料端位于所述传送带47出料端的下方,待传送带47上的物料全部干燥完毕,将物料可通过粉体成品出料管332根据所需的流速自动从干燥室3输送。

64.本实施例中,气粉微分离装置固定机构2包括气粉微分离装置固定机构21和滑块22,气粉微分离装置固定机构21用固定连接气粉微分离装置7,所述气粉微分离装置固定机构21通过滑块22与气粉微分离装置升降机构1在竖直方向滑动连接,滑块22用于调节气粉微分离装置固定机构21的高度,进而调节气粉微分离装置7中分离腔体75底部电极针5与传送带47之间的距离。本实施例中,气粉微分离装置升降机构1的数量为两个,气粉微分离装置升降机构1对称固定安装于所述干燥室3的上方,气粉微分离装置固定机构21位于两个所述气粉微分离装置升降机构1之间。

65.进一步的,所述气粉微分离装置固定机构21上设置若干用于夹持气粉微分离装置7的出风口部分的夹紧环211。夹紧环211的位置与所述气粉微分离装置7的位置对应。本发明中,气粉微分离装置7的数量可以根据需要设置,气粉微分离装置7之间的排列间隔可以调整,排列间隔可介于20mm-60mm之间。气粉微分离装置7之间排列间隔通过控制气粉微分离装置7于气粉微分离装置固定机构21上夹持位置确定。

66.本实施例中,参考图4,夹紧环211通过螺栓212进行成环连接,本实施例中的夹紧环211的直径为1mm,可通过旋紧螺栓212固定夹紧环211,最大可实现34n的夹紧力,从而可以夹紧质量为0.5kg的气粉微分离装置7的出气口74外部。夹紧环211可打开,便于气粉微分离装置7位置的调整。

67.实施例2

68.本实施例是基于实施例1中的纳米粉体干燥装置的干燥方法,包括以下步骤:

69.步骤一:在进行干燥之前,需要完成纳米粉体干燥装置的组装,具体包括气粉微分离装置升降机构1、气粉微分离装置固定机构2、干燥室3、超声传送带干燥机构4、针电极5、电极排布盘6、气粉微分离装置7、电极卡扣8和高压电源正极导线9之间集合组装,并在所述干燥室3中做气密性测试。

70.步骤二:将合成后的纳米粉体浆料通过进料装置32中的粉体浆料进料管322送入干燥室3中的传送带47,并通过控制所述进料蝶阀321调节进料流量,同时开启所述传送带47进行传送移动,直到纳米粉体浆料被均匀分布于传送带47的上传送面。

71.步骤三:下料完毕后,关闭进料蝶阀321,并停止所述传送带47的传送,此时通过控制所述超声波干燥平台移动,将所述超声波发生器41移动到所述传送带27的下边缘,开始进行超声干燥。

72.步骤四:将超声波发生器41的频率先调节到26khz,利用超声波振动,将合成后的纳米粉体浆料先均匀铺撒在传送带47上;铺撒完毕后,将超声波发生器41的频率调节到22khz,利用超声波的机械效应和空化效应对纳米粉体浆料进行干燥的同时消除纳米粉体的团聚现象,经过超声干燥后,可将纳米粉体的含水量从80%-90%之间的降低至10%-15%以内。

73.步骤五:打开干空气进气装置31的单向阀311,使干空气单向流动至干燥室3中,用以补充电流体干燥所需要的空气介质。将8kv的高压电施加在针电极5上,利用高压电场产生的离子风使纳米粉体内的水分快速蒸发,并将纳米粉体的含水量降低到0.5%以内,此时断开针电极5的高压电。同时利用针电极5产生的高压电场使纳米粉体带同种电荷,纳米粉体由于同性相斥的物理现象,克服团聚现象。

74.同时,飘荡在干燥室3中混合粉气从切向进口72进入分离腔体75内部,粉体颗粒在分离腔体75内高速旋转并沿着分离腔体75内壁下落,最后从出料口71落至传送带47上传送面,不含粉体的气体和水气从出气口74逸出。

75.步骤六:控制液压杆43,使超声波干燥平台42移动到初始位置,并等待气粉微分离装置7将纳米粉体全部分离完毕后,开启传送带47,通过干燥室3的出料装置33将干燥后的纳米粉体自动输送出去。

76.本实施例中的的纳米粉体为平均中值粒径为85nm的硅粉颗粒,超声波发生器选用频率范围为18khz-26khz的超声波发生器,电流体的电源选用3-10kv的高压交流电,通过超声波和电流体联合干燥可得到含水量为0.5%以内的纳米粉体,相对标准偏差约为10.8%,干燥效率较高、干燥效果稳定、重复性较好。

77.本发明的保护范围并不仅局限于上述实施例,凡是在本发明构思的精神和原则之内,本领域的专业人员能够做出的任何修改、等同替换和改进等均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1