一种热管换热结构的制作方法

1.本实用新型实施例涉及换热技术领域,尤其涉及一种热管换热结构。

背景技术:

2.目前传统的散热结构多采用强迫风冷原理设计直通式结构,此类散热通风结构多依赖产品的具体结构,设备防护困难,隐患较多,尤其在电气设备中普遍采用这种直通式散热通风结构,此类换热结构受设备内部散热限制无法把内部环境与外部环境隔离,在实际应用中普遍受到质疑,维护难度过大,更难以适应新的环境和需求。此外,受维护需求和产品外观影响,多数传统散热通风结构的风机位于高温区,该高温区温度普遍高于70℃,高温会严重影响风机的寿命。

3.因此,传统的换热结构严重影响其所在设备的运行寿命和使用可靠性,给设备维护带来大量工作,对设备的推广应用产生了明显的制约。

技术实现要素:

4.本实用新型实施例提供一种热管换热结构,以解决现有的换热结构无法将外部环境和内部环境隔离,且散热风机位于高温区,严重影响其所在设备的运行寿命和使用可靠性的问题。

5.本实用新型实施例提供了一种热管换热结构,该热管换热结构包括:外循环通风板、外循环风机、热管换热器和固定支撑板;

6.所述外循环通风板包括相对设置的入风面和出风面,所述外循环风机安装在所述外循环通风板内部,且位于所述入风面一侧;

7.所述热管换热器包括:支撑隔板和多个热管单体,所述支撑隔板包括多个开孔,一个所述热管单体安装在一个所述开孔中,所述热管单体包括相互连接的第一热管分部和第二热管分部,所述第一热管分部和所述第二热管分部分别位于所述支撑隔板的相对两侧;

8.所述支撑隔板和所述固定支撑板均位于所述外循环通风板的底部,且所述固定支撑板围绕所述支撑隔板设置,所述第一热管分部位于所述外循环通风板的内部,所述第二热管分部位于所述外循环通风板的外部。

9.可选地,所述热管单体包括:热管芯体和翅片;

10.所述翅片设置在所述热管芯体的表面,所述热管芯体安装在所述开孔中。

11.可选地,所述翅片包括螺旋翅片或矩形翅片。

12.可选地,所述翅片的厚度范围为0.8mm-1.5mm,所述翅片的高度范围为6mm-10mm,所述翅片的节距范围为10mm-15mm。

13.可选地,还包括:筛网,所述筛网贴附于所述入风面和所述出风面的内侧。

14.可选地,还包括:外循环导向板;

15.所述外循环导向板位于所述热管换热结构的内部,且设置在所述固定支撑板的相对两侧,所述外循环导向板所在平面的延伸方向与所述外循环风机的排布方向相交。

16.可选地,所述热管单体错位排布在所述支撑隔板上。

17.可选地,所述热管单体为重力热管。

18.可选地,还包括:密封泡棉,所述密封泡棉位于所述外循环通风板的底部,且围绕所述固定支撑板设置。

19.本实用新型实施例提供的热管换热结构,包括:外循环通风板、外循环风机、热管换热器和固定支撑板,外循环通风板包括相对设置的入风面和出风面,外循环风机安装在外循环通风板内部的入风面一侧,位于外循环的低温区,有利于提升外循环风机的工作寿命;热管换热器包括支撑隔板和多个热管单体,支撑隔板用于支撑热管单体,支撑隔板和固定支撑板均位于外循环通风板的底部开口处,且固定支撑板围绕支撑隔板设置,使得外循环通风板、支撑隔板和固定支撑板,形成外循环风道,上述热管换热结构可以适配各种需要高效换热的设备,热管换热结构使设备内部形成封闭空间,使得设备内部的内循环风道与外循环风道隔离,从而将设备内部与外界环境隔离,使得设备具有较高的防护性和可靠性。

附图说明

20.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做一简单地介绍,显而易见地,下面描述中的附图虽然是本实用新型的一些具体的实施例,对于本领域的技术人员来说,可以根据本实用新型的各种实施例所揭示和提示的器件结构,驱动方法和制造方法的基本概念,拓展和延伸到其它的结构和附图,毋庸置疑这些都应该是在本实用新型的权利要求范围之内。

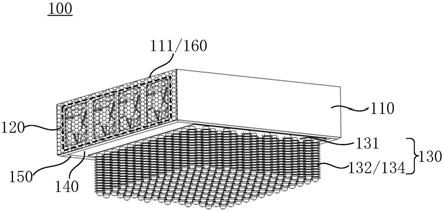

21.图1是本实用新型实施例提供的一种热管换热结构的结构示意图;

22.图2是本实用新型实施例提供的另一种热管换热结构的结构示意图;

23.图3是本实用新型实施例提供的一种热管换热器的结构示意图;

24.图4是本实用新型实施例提供的一种热管单体在支撑隔板上的排布示意图;

25.图5是本实用新型实施例提供的一种热管单体的结构示意图;

26.图6是本实用新型实施例提供的一种翅片的结构示意图;

27.图7是本实用新型实施例提供的另一种翅片的结构示意图;

28.图8是本实用新型实施例提供的一种拆除外循环通风板的热管换热结构的结构示意图;

29.图9是本实用新型实施例提供的一种充电设备的前方视图;

30.图10是本实用新型实施例提供的一种充电设备的后方视图。

具体实施方式

31.为使本实用新型的目的、技术方案和优点更加清楚,以下将参照本实用新型实施例中的附图,通过实施方式清楚、完整地描述本实用新型的技术方案,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例所揭示和提示的基本概念,本领域的技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

32.图1是本实用新型实施例提供的一种热管换热结构的结构示意图,图2是本实用新型实施例提供的另一种热管换热结构的结构示意图,图3是本实用新型实施例提供的一种

热管换热器的结构示意图,参考图1至图3,本实用新型实施例提供的热管换热结构100,包括:外循环通风板110、外循环风机120、热管换热器130和固定支撑板140;外循环通风板110包括相对设置的入风面111和出风面112,外循环风机120安装在外循环通风板110内部,且位于入风面111一侧;热管换热器130包括:支撑隔板131和多个热管单体132,支撑隔板131包括多个开孔,一个热管单体132安装在一个开孔中,热管单体132包括相互连接的第一热管分部133和第二热管分部134,第一热管分部133和第二热管分部134分别位于支撑隔板131的相对两侧;支撑隔板131和固定支撑板140均位于外循环通风板110的底部,且固定支撑板140围绕支撑隔板131设置,第一热管分部133位于外循环通风板110的内部,第二热管分部134位于外循环通风板110的外部。

33.示例性地,本实用新型实施例提供的热管换热结构100包括:外循环通风板110、外循环风机120、热管换热器130和固定支撑板140,外循环通风板110包括相对设置的入风面111和出风面112,入风面111和出风面112均包括多个开口,开口的形状可以为规则图形如六边形(参考图1和图2)。外循环风机120安装在外循环通风板110内部,且位于入风面111一侧,该区域为低温区,温度为室外环境温度(一般低于40℃),可降低对外循环风机120的性能要求,有利于提升外循环风机120的工作寿命。

34.热管换热器130包括支撑隔板131和多个热管单体132,支撑隔板131上设置有多个开孔,一个热管单体132安装在一个开孔中,支撑隔板131用于支撑和排布热管单体132。其中,热管单体132的材质可以选用铜或铝合金,内部介质优选纯净水;支撑隔板131可以选用厚度为3mm-5mm的铝合金材质,并根据强度需要四周折弯或增加加强筋。为方便描述,将热管单体132划分为相互连接的第一热管分部133和第二热管分部134,将热管单体132安装在支撑隔板131上后,第一热管分部133和第二热管分部134分别位于支撑隔板131的相对两侧。外循环通风板110的底部设置有开口,支撑隔板131和固定支撑板140均位于外循环通风板110的开口处,且固定支撑板140围绕支撑隔板131设置,固定支撑板140用于固定热管换热器130。热管换热器130安装在外循环通风板110的开口处后,第一热管分部133位于外循环通风板110的内部,第二热管分部134位于外循环通风板110的外部,第二热管分部134作为热管单体132的吸热端,用于吸收热量,第一热管分部133作为热管单体132的放热端,用于释放热量。外循环通风板110、支撑隔板131和固定支撑板140,形成直通式的外循环风道,空气从外循环通风板110的入风面111进入,经热管换热器130和外循环风机120从出风面112离开。

35.上述热管换热结构100可以适配充电设备等多种设备,下面以充电设备为例对其换热原理进行说明。示例性地,图9是本实用新型实施例提供的一种充电设备的前方视图,图10是本实用新型实施例提供的一种充电设备的后方视图,参考图9和图10,热管换热结构100可以通过内嵌的方式安装在充电设备的顶部,充电设备内部的内循环风道将其内部热空气带到热管换热器130,通过热管单体132的吸热端即第二热管分部134将热量传导至热管单体132的放热端即第一热管分部133,进一步通过外循环风机120带至充电设备外部。热管换热结构100可将外循环风道与充电设备内部的内循环风道隔离,使充电设备内部形成封闭空间,将充电设备内部与外界环境隔离,使得充电设备的环境适应性强,具有较高的防护性和可靠性。

36.需要说明的是,以上仅以充电设备为例进行解释说明,而非限定,本实用新型实施

例提供的热管换热结构可以应用于任何需要高效换热和高防护性的设备。

37.本实用新型实施例提供的热管换热结构,包括:外循环通风板、外循环风机、热管换热器和固定支撑板,外循环通风板包括相对设置的入风面和出风面,外循环风机安装在外循环通风板内部的入风面一侧,位于外循环的低温区,有利于提升外循环风机的工作寿命;热管换热器包括支撑隔板和多个热管单体,支撑隔板用于支撑热管单体,支撑隔板和固定支撑板均位于外循环通风板的底部开口处,且固定支撑板围绕支撑隔板设置,使得外循环通风板、支撑隔板和固定支撑板,形成外循环风道,上述热管换热结构可以适配各种需要高效换热的设备,热管换热结构使设备内部形成封闭空间,使得设备内部的内循环风道与外循环风道隔离,从而将设备内部与外界环境隔离,使得设备具有较高的防护性和可靠性。

38.参考图1,在上述实施例的基础上,可选地,热管换热结构100还包括:密封泡棉150,密封泡棉150位于外循环通风板110的底部,且围绕固定支撑板140设置。

39.在外循环通风板110的底部四周还可以设置密封泡棉150,密封泡棉150用于填充热管换热结构130顶部的间隙,防止漏水,进一步提高其可靠性。

40.参考图1和图2,可选地,热管换热结构100还包括:筛网160,筛网贴附于入风面111和出风面112的内侧。

41.具体地,可以在外循环通风板110的入风面111和出风面112的内侧以焊接等方式设置筛网160,筛网160满足ip30的防护等级即可,以防止大颗粒杂物进入热管换热结构100的外循环风道,进一步提高热管换热结构100性能。

42.图4是本实用新型实施例提供的一种热管单体在支撑隔板上的排布示意图,参考图1至图4,可选地,热管单体132错位排布在支撑隔板131上。

43.利用支持隔板131可以使热管单体132形成规则或不规则的排布样式,例如热管单体132可以采用错位排布方式(参考图4),间隔排布的热管单体132能够提升气体流动性,提升气体换热效率。

44.可选地,热管单体132为重力热管。热管单体132可以选用重力热管,重力热管具有结构简单、加工容易、成本低廉和工作可靠等诸多优点,应用广泛。

45.图5是本实用新型实施例提供的一种热管单体的结构示意图,如图5所示,可选地,热管单体132包括:热管芯体11和翅片12;翅片12设置在热管芯体11的表面,热管芯体11安装在开孔中。

46.示例性地,参考图5,热管单体132包括热管芯体11和翅片12,热管芯体11的内部介质为水,并根据工作温度可以把内部空气设置一定的真空度,翅片12能够增大散热面积,增加紊流现象以提升换热效果。热管芯体11安装在支撑隔板131的开孔中,翅片12位于支撑隔板131的相对两侧(参考图3)。热管换热器130整体可以采用钎焊式或扩散式制造工艺,以使热管芯体11与支撑隔板131完全连接,达到无缝效果。

47.图6是本实用新型实施例提供的一种翅片的结构示意图,图7是本实用新型实施例提供的另一种翅片的结构示意图,参考图6和图7,可选地,翅片12包括螺旋翅片(图6)或矩形翅片(图7)。在其他实施例中,翅片12还可以是三角型或波浪型等其他形状,本实用新型实施例对此不作限定。

48.可选地,翅片12的厚度范围为0.8mm-1.5mm,翅片12的高度范围为6mm-10mm,翅片12的节距范围为10mm-15mm。

49.密集排布的翅片12能够增大散热面积,但空气阻力较大,综合考虑散热性和空气阻力问题,翅片12的尺寸可以具体设计为:厚度范围为0.8mm-1.5mm,高度范围为6mm-10mm,节距范围为10mm-15mm。此外,热管单体132的吸热端和放热端即第二热管分部134和第二热管分部133采用的翅片12的形状和尺寸可以按需求灵活配置。

50.图8是本实用新型实施例提供的一种拆除外循环通风板的热管换热结构的结构示意图,如图8所示,可选地,热管换热结构100还包括:外循环导向板170;外循环导向板170位于热管换热结构100的内部,且设置在固定支撑板140的相对两侧,外循环导向板170所在平面的延伸方向与外循环风机120的排布方向相交。

51.热管换热结构100内部设置有外循环导向板170,外循环导向板170位于固定支撑板140的相对两侧,示例性地,参考图8,通过设置外循环导向板170的形状,可以使外循环的入口和出口均形成喇叭口,使空气与热管单体132充分接触,有利于提升换热性能。

52.注意,上述仅为本实用新型的较佳实施例及所运用技术原理。本领域技术人员会理解,本实用新型不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整、相互组合和替代而不会脱离本实用新型的保护范围。因此,虽然通过以上实施例对本实用新型进行了较为详细的说明,但是本实用新型不仅仅限于以上实施例,在不脱离本实用新型构思的情况下,还可以包括更多其他等效实施例,而本实用新型的范围由所附的权利要求范围决定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1