一种用于超低温系统的2K负压双层翅片管换热器

一种用于超低温系统的2k负压双层翅片管换热器

技术领域

1.本实用新型涉及一种应用于较大流量工况(10g/s)下的2k低温换热器,用于提高200w@2k低温系统的产液效率,尤其是一种采用了双层翅片绕管结构形式的低温换热器。

背景技术:

2.2k超流氦低温系统负责为高性能超导设备提供2k左右的超低温环境,确保超导设备能工作在强磁场、强电流等极限工况下。一般来说,超导设备的性能越强大,需要配套的低温系统制冷量就越大,对应生成的液氦流量也就越大。2k低温换热器是2k超流氦低温系统中的关键设备之一,位于制冷循环最后一级焦耳-汤姆逊(j-t)节流阀之前,可以利用2k回气将节流前的饱和液氦过冷,以提高节流阀的出液率。其主要性能指标是换热效率和2k回气的压力损失,换热效率直接影响2k低温系统的效率,而2k回气的压力损失会影响后端旋转设备(抽气泵或者冷压缩机)的性能。此外换热器的体积也是一个比较重要的指标,过大的体积将不利于系统集成。

3.随着目前2k低温系统负载的不断扩大,对2k低温换热器的要求也随之提高了,例如在大连相干光源2期超导模组测试系统和中国散裂中子源2期超导模组项目中均设计了10g/s标准流量的2k换热器,以满足超导设备的运行要求。

4.过去适用于小流量(5g/s)工况的换热器结构形式不能满足更大流量工况(10g/s)的性能要求,例如在文献(prabhat kumar gupta and roger rabehl.numerical modeling of a 2k j-t heat exchanger used in fermilab vertical test stand vts-1[j].cryogenics,2014,62:31-36.),文献(ruixiong han et al.design optimization,construction and testing of 2k joule-thomson heat exchanger for a superfluid helium cryogenic system[j].applied thermal engineering,2020,180)以及文献(ashish kumar,hirotaka nakai,kota nakanishi,design optimization of the 2k heat exchanger for the superfluid helium cryogenic systems at kek,cryogenics,volume111,2020,103173,issn 0011-2275,https://doi.org/10.1016/j.cryogenics.2020.103173.)中所述的翅片绕管式2k换热器,设计流量均为5g/s,当它们工作在10g/s流量下时,换热效率和压力损失都会产生断崖式的下降,无法满足使用需求。

技术实现要素:

[0005]

针对现有技术中存在的问题,本实用新型的目的在于提供一种用于超低温系统的2k负压双层翅片管换热器。本实用新型重新进行结构设计和计算校核,实现一种能工作在10g/s流量工况下的2k低温换热器,而且需要兼顾换热效率、压降和体积。

[0006]

本实用新型的主要特征在于:高压管侧入口为高温饱和液氦(3.0bara,4.5k左右),低压壳侧入口为低于大气压的负压2k饱和氦蒸汽(3100paa,2k左右),通常情况下两侧流量一致,可以工作在最大标准质量流量为10g/s的工况下;主要换热部件包括双层芯筒,双层不同规格的翅片绕管以及外层气体通道;内外两层翅片绕管于壳外由三通管道连接。

本实用新型通过详细的设计计算,对内外两层的流动阻力和换热能力进行了平衡,具有结构简单,换热效果好,对非标准工况适应性强等优点。

[0007]

本实用新型的技术方案为:

[0008]

一种用于超低温系统的2k负压双层翅片管换热器,其特征在于,包括一外壳,所述外壳内设有内层芯筒,所述内层芯筒与所述外壳之间设有外层芯筒;所述内层芯筒、外层芯筒通过连接杆与所述外壳内壁连接固定;其中,

[0009]

所述内层芯筒的外侧缠绕第一翅片紫铜管,所述外层芯筒的外侧缠绕第二翅片紫铜管;

[0010]

所述内层芯筒两端为向外凸起的锥形封闭结构;所述外壳的两端为向外凸起的锥形开口结构,所述外壳的一端锥形开口结构作为换热器热流量的入口、另一端锥形开口结构作为换热器热流量的出口;所述第一翅片紫铜管、第二翅片紫铜管与所述外壳之间的缝隙为换热器热流量的流道;

[0011]

所述第一翅片紫铜管、第二翅片紫铜管的同侧一端用于与换热器冷流量的入口连接、另一端用于与换热器冷流量的出口连接;其中,换热器冷流量与换热器热流量的流量差小于设定误差,且流动方向相反。

[0012]

进一步的,所述第一翅片紫铜管与所述第二翅片紫铜管的内径、长度均相同,所述第二翅片紫铜管的翅片密度高于所述第一翅片紫铜管的翅片密度,所述第二翅片紫铜管的翅片高度低于所述第一翅片紫铜管的翅片高度。

[0013]

进一步的,所述内层芯筒的长度为615mm、外径为114mm、内径为102mm;所述外层芯筒的长度为573mm、外径为168.4mm、内径为156.4mm;所述第一翅片紫铜管的长度为1200mm、内径为8mm、翅片高度为6mm、翅片厚度为1mm、翅片密度为328/m、缠绕圈数为29;所述第二翅片紫铜管的长度为1200mm、内径为8mm、翅片高度为5mm、翅片厚度为1mm、翅片密度为475/m、缠绕圈数为22。

[0014]

进一步的,所述第一翅片紫铜管、第二翅片紫铜管通过一体式挤压成型的方式缠绕在所述内层芯筒、所述外层芯筒的外侧。

[0015]

进一步的,所述第一翅片紫铜管、第二翅片紫铜管的同侧一端分别与第一三通的两端口连接,第一三通的另一端口作为换热器冷流量的入口;所述第一翅片紫铜管、第二翅片紫铜管的同侧另一端分别与第二三通的两端口连接,第二三通的另一端口作为换热器冷流量的出口。

[0016]

进一步的,所述换热器冷流量为饱和液氦,所述换热器热流量为饱和氦蒸汽。

[0017]

进一步的,所述换热器冷流量为绝对压力3.0bar、4.5k的饱和液氦,所述换热器热流量为绝对压力3100pa、2.0k的饱和氦蒸汽。

[0018]

本实用新型的优点如下:

[0019]

本实用新型的主要特征为针对大流量(10g/s)的2k低温系统设计了一种双层汉普逊式换热器,并且利用详细的流动传热公式对其进行了优化设计,最终利用改变翅片尺寸的方式令内外两层管侧和壳侧阻力均基本相等,并且令内外两侧的换热系数基本相等。解决了此类换热器流量分配通常不够均匀的难题,提高了整体换热效率,同时具有结构简单,维护方便等特点。

附图说明

[0020]

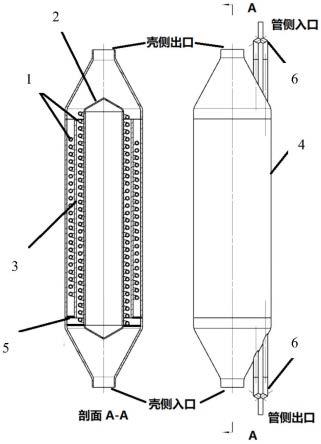

图1为单层翅片绕管结构示意图。

[0021]

图2为双层绕管结构示意图。

[0022]

附图标记说明:1-翅片紫铜管,2-内层芯筒,3-外层芯筒,4-外层壳体,5-固定用短杆,6-三通。

具体实施方式

[0023]

下面结合附图对本实用新型进行进一步详细描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

[0024]

由于先前的文献结果和测试结果表明,绕管翅片式结构(又称为汉普逊式结构)在2k低温工况下表现良好,同时单层结构就可以满足5g/s流量条件下的性能要求,兼具体积紧凑,加工简单,易于维护等优点。但是如果想要适用于更大流量工况,单层结构所需的总体积将过于庞大,且会带来较大的阻力损失。因此考虑在10g/s工况下采用双层结构,对于这类设计,最大的难点在于流量分配。如果不能很好的平衡管侧和壳侧流量,则换热效率会受到巨大的影响(参考文献:pacio j c,dorao c a.a review on heat exchanger thermal hydraulic models for cryogenic applications[j].cryogenics,2011,51(7):366-379.)。

[0025]

本实用新型涉及的2k低温双层翅片绕管换热器的基本结构形式如图2所示。

[0026]

两层由一体式挤压成型的翅片紫铜管紧密的缠绕在两层304不锈钢芯筒上,在两端通过三通管道连接,两层304不锈钢芯筒以及最外层不锈钢外壳之间通过不锈钢短杆点焊连接。管侧入口工质为绝对压力3.0bar,4.5k的饱和液氦。翅片紫铜管与壳体之间的缝隙为壳侧流道,壳侧入口工质为绝对压力3100pa,2.0k的饱和氦蒸汽。管侧和壳侧的流动方向相反,整个换热器呈现“错逆流”的形式。

[0027]

显然地,希望无论是管侧还是壳侧,内外两层的流量应尽可能完全一致,才能保证换热效率尽可能的高。否则一方面可能会偏离设计工况,令换热效率下降,另一方面也会在内层和外层之间产生径向温差并产生无益的径向换热,从而降低总的换热效率。

[0028]

流量与流动结构产生的流动阻力成反比,阻力越大则流量越小,因此本实用新型在内外两层设计了不同尺寸的翅片管,用于平衡两层的阻力。

[0029]

计算采用分布参数方法,对换热器进行建模设计计算,将一个换热器整体分割成若干个微小的换热单元,分别对其中每个微小换热单元进行传热和流体计算,得到传热系数及范宁摩擦因数,最后综合微元计算结果得到换热器整体的传热系数及摩擦因数,以此进行换热器设计。

[0030]

由翅片排列获得的自由流动面积(a

fc

)为

[0031]afc

=πde[(d

f-do)(1-nt)]

[0032]

翅片绕管的外表面积(as)为

[0033][0034]

沿轴向的外管表面周长(so)

[0035][0036]

沿轴向的管内表面周长(si)

[0037][0038]

壳侧的水力直径(dh)为

[0039][0040]

基于壳侧的自由流动面积(a

fc

)决的壳侧的雷诺数re为

[0041][0042]

单位面积的流量g常用来计算换热系数,由下式计算得到

[0043][0044]

在上述几何公式中,di、do、df和分别为内管、外管和翅片管的直径,t为翅片厚度,n为单位长度上的翅片数,de为盘管的平均直径,见图1所示。

[0045]

总的传热系数u由下式计算。假设翅片效率统一

[0046][0047]

此处hi和ho分别为管侧和壳侧的换热系数,分别由以下两式得出

[0048][0049][0050]

其中pr和re分别是普朗特数和雷诺数,k是工质流体的导热系数。

[0051]

换热器的效率有多种定义方式,常用的计算方法是采用焓差进行计算,用焓差计算的换热效率公式如下式。

[0052][0053]

其中为冷流体入口温度下的热流体焓值。同样,如果冷流体是最小热容流体,则换热器的有效性由下式定义。

[0054][0055]

其中是热流体出口温度下的冷流体焓。以上两式中的hh和hc是热流体和冷流体在各点的焓值,与th和tc呈一一对应的关系,可以通过查询软件获得。

[0056]

压降计算是换热器设计当中的重要部分,汉普逊型换热器单位长度的压降可根据下计算得到

[0057][0058]

此公式为通用公式,无论是壳侧还是管侧,均可以通过此公式计算得到,其中ρ为工质的密度,f为工质流体的范宁摩擦系数,g为单位面积的质量流量,管侧和壳侧的摩擦系数可以根据按以下两式分别计算得到

[0059]fh

=0.184re-0.2

(1+3.5(di/de))

[0060][0061]

流动工质氦的物性利用hepak软件获得。

[0062]

根据以上公式进行设计计算,首先确保内外两层翅片管的内径和长度相同,这样就保证了管侧阻力相同。但是由于外层的芯筒比内层直径大,因此外层缠绕的圈数要少于内层,意味着外层的传热路径要短于内层,因此需要提高外层的单位长度的压降。

[0063]

采用调整绕管上翅片的密度和高度的方式来调整内外两层的壳侧阻力和换热效率,即增加外层的翅片密度,同时降低外层的翅片高度,令两侧计算得出的阻力和换热效率均基本相等。最终的设计结果如下表所示。

[0064] 内层外层芯筒外直径114mm168.4mm芯筒内直径102mm156.4mm芯筒长度615mm573mm绕管圈数2922绕管长度1200mm1200mm绕管内径8mm8mm翅片高度6mm5mm翅片厚度1mm1mm翅片密度328/m475/m

[0065]

按照此结构计算获得10g/s流量下的换热效率为91%,流动阻力为78pa。

[0066]

尽管为说明目的公开了本实用新型的具体实施例,其目的在于帮助理解本实用新型的内容并据以实施,本领域的技术人员可以理解:在不脱离本实用新型及所附的权利要求的精神和范围内,各种替换、变化和修改都是可能的。因此,本实用新型不应局限于最佳实施例所公开的内容,本实用新型要求保护的范围以权利要求书界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1