一种硫酸制备炉渣冷却处理循环系统的制作方法

1.本技术涉及硫酸生产领域,尤其是涉及一种硫酸制备炉渣冷却处理循环系统。

背景技术:

2.硫酸是活泼的二元无机强酸,能和许多金属发生反应,是一种重要的工业原料;可用于制造肥料、药物、炸药、颜料、洗涤剂、蓄电池等,也广泛应用于净化石油、金属冶炼以及染料等工业中。以铁硫矿为原料的接触法硫酸生产焙烧过程中,经过破碎和筛分的硫铁矿,送入沸腾的焙烧炉下部的沸腾床内,与经空气鼓风机从炉底送入的空气进行焙烧反应,生成的二氧化硫炉气从沸腾炉顶部排布,进入废热锅炉,矿渣则从沸腾床从炉体下部的排渣口排出。

3.相关的公告为cn2807029y的中国实用新型专利,其公开了一种高温炉渣冷却器,包括竖直设置并相互连接的上筒体和下筒体,上筒体的顶部设有进料口,上筒体的内上部设有漏斗形的分渣装置,上筒体和下筒体之间设有落料平台,下筒体的内表面设有隔热的内衬层,下筒体的底部设有出料口,出料口上方水平设有支承板,支承板和落料平台之间设有圆筒形支承筒,支撑筒外周设置有至少一层盘管,盘管与内衬层之间留有间隙,支承板上设有若干与盘管相对应的落料孔。

4.针对上述中的相关技术,发明人认为滤渣在冷却处理完成后,落料平台会堆积并残留较多的炉渣,不便于清理。

技术实现要素:

5.为了改善上述问题,本技术提供一种硫酸制备炉渣冷却处理循环系统。

6.本技术提供的一种硫酸制备炉渣冷却处理循环系统采用如下的技术方案:

7.一种硫酸制备炉渣冷却处理循环系统,包括筒体、落料筒座以及支撑座,所述筒体上开设有进料口和出料口,所述支撑座设置于筒体内靠近出料口的一侧,所述落料筒座设置于支撑座朝向进料口的一侧;所述落料筒座的外侧设有用于对炉渣进行冷却的冷却机构;所述落料筒座上设有清渣组件;所述清渣组件包括驱动电机以及转叶,所述落料筒座包括相互连接的筒身以及落料端盖,所述筒身与支撑座连接,所述落料端盖位于筒身远离支撑座的一端,所述驱动电机位于筒身内且与落料端盖连接,所述驱动电机的输出轴穿出落料端盖与转叶连接。

8.通过采用上述技术方案,高温炉渣从进料口掉落在落料筒座上,在落料端盖上形成有圆锥形的物料缓冲区,之后进料的炉渣则从筒身与筒体之间的间隙向下掉落,冷却机构对炉渣进行冷却;当大量的炉渣冷却处理完后,驱动电机启动,驱动电机带动转叶对落料端盖上的残留并堆积的炉渣进行清除,落料端盖上的炉渣在转叶的拨动下,从筒体与落料筒座之间的间隙通过,经过冷却机构处理后,最后从出料口排出;操作方便,能够有效清除落料端盖上的残余炉渣。

9.优选的,所述转叶在垂直于落料端盖方向上的投影形状为弧线形。

10.通过采用上述技术方案,落料端盖上的炉渣受到转叶的拨动时,炉渣能够沿着转叶的表面弧度向外侧移动,提高对于炉渣的拨动扫除效果。

11.优选的,所述转叶靠近落料端盖的一侧边连接有导料筋条,所述导料筋条与落料端盖贴合,且所述导料筋条沿自身长度方向上形成有导料楔面,所述导料楔面在靠近落料端盖的方向上朝向远离转叶方向倾斜设置。

12.通过采用上述技术方案,导料筋条的设置不仅能够增加转叶的结构强度,且转叶在转动时,导料筋条上的导料楔面能够将炉渣铲起,提高对炉渣的清除效果。

13.优选的,所述冷却机构包括进水主管、出水主管以及若干冷却套管,若干所述冷却套管套设于落料筒座外侧,且沿所述落料筒座的高度方向排布,各所述冷却套管均与进水主管和出水主管连通。

14.通过采用上述技术方案,通过进水主管向各冷却套管内通入冷凝水,从落料筒座和筒体之间掉落的炉渣与冷却套管接触,并与冷凝水进行热量交换,从而实现对高温炉渣的冷却降温处理。

15.优选的,所述落料筒座的周侧设置有若干缓料组件,所述缓料组件包括相对设置的两个遮板以及若干弹性件,两个所述遮板分别位于冷却套管长度方向的两侧,所述遮板远离冷却套管的一侧与相邻的筒体或落料筒座铰接,所述弹性件设置于遮板的底面,所述弹性件远离遮板的一端与相邻的筒体或落料筒座连接,所述遮板在靠近冷却套管的方向呈倾斜向下设置。

16.通过采用上述技术方案,遮板在靠近冷却套管的方向倾斜向下设置,对于从落料端盖上掉落的炉渣起到导料作用,使得炉渣能够与冷却套管充分接触,且遮板对于炉渣起到缓冲效果,增加炉渣与冷却套管之间的接触时间,当遮板处堆积的炉渣过多时,弹性件会在炉渣的重力作用进行压缩,两个遮板之间的开口间距增加,以加快炉渣的排放,降低出现堵塞的情况发生。

17.优选的,所述筒身包括内筒和外筒,所述内筒和外筒之间形成有冷却腔,所述冷却机构还包括冷却内管,所述冷却内管位于冷却腔内,所述冷却内管的两端分别与进水主管和出水主管连通。

18.通过采用上述技术方案,通过进水主管向冷却内管通过冷凝水,进一步提高对高温炉渣的冷却降温效果。

19.优选的,所述冷却内管螺旋盘绕在内筒的外侧。

20.通过采用上述技术方案,增加冷凝内管与筒身之间的接触面积,继而保障冷凝内管与炉渣之间的换热效率。

21.优选的,所述支撑座的周侧开设有落料孔,所述落料孔位于冷却套管的底部,所述支撑座的底部设置有振动电机。

22.通过采用上述技术方案,炉渣经过落料孔从支撑座通过,最后从出料口排出,当落料孔出现炉渣堵塞的情况,可以启动振动电机,加快炉渣从落料孔通过。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.本技术通过清渣组件便于对最后残留在落料筒座上的炉渣进行清楚,操作方便,保障对炉渣冷却处理充分性和高效性;

25.2.通过设置缓料组件,增加炉渣与冷却套管之间的接触时间,当遮板处堆积的炉

渣过多时,弹性件会在炉渣的重力作用进行压缩,两个遮板之间的开口间距增加,以加快炉渣的排放,降低出现堵塞的情况发生。

附图说明

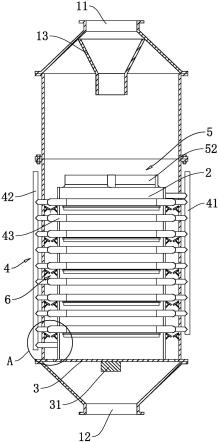

26.图1是本技术实施例的整体结构示意图。

27.图2是本技术实施例的整体结构剖视图。

28.图3是本技术实施例用于体现落料筒座内部结构的局部剖视图。

29.图4是图2中a部位的局部放大图。

30.图5是本技术实施例中转叶的剖视图。

31.附图标记说明:1、筒体;11、进料口;12、出料口;13、分料斗;2、落料筒座;21、筒身;211、内筒;212、外筒;213、冷却腔;22、落料端盖;3、支撑座;31、振动电机;32、落料孔;4、冷却机构;41、进水主管;42、出水主管;43、冷却套管;44、冷却内管;5、清渣组件;51、驱动电机;52、转叶;53、导料筋条;531、导料楔面;6、缓料组件;61、遮板;62、弹性件。

具体实施方式

32.以下结合附图1-5对本技术作进一步详细说明。

33.本技术实施例公开一种硫酸制备炉渣冷却处理循环系统。参照图1和图2,一种硫酸制备炉渣冷却处理循环系统包括筒体1、落料筒座2、支撑座3以及冷却机构4。筒体1的主体呈中空的长方体;筒体1的顶部开设有进料口11,筒体1内靠近进料口11处安装有分料斗13,分料斗13远离进料口11的一端开设有分料口。筒体1的底部开设有出料口12,支撑座3水平焊接固定在筒体1内靠近出料口12的一侧,落料筒座2通过螺栓固定在支撑座3朝向进料口11的一面,落料筒座2包括筒身21和落料端盖22,落料端盖22水平焊接在筒身21远离支撑座3的一端。冷却机构4安装在落料筒座2和筒体1之间,支撑座3周侧开设有若干落料孔32,落料孔32位于落料筒座2的外侧,支撑座3的底部安装有振动电机31。

34.参照图1和图2,在进行高温炉渣的冷却处理时,炉渣从进料口11排入,炉渣经过分料斗13掉落在落料端盖22上并能够形成圆锥形的炉渣缓冲区,之后进料的炉渣则从落料筒座2和筒体1之间的间隙向下掉落,在此过程中,冷却机构4对炉渣进行冷却。最后,炉渣经过落料孔32后从出料口12排出;而落料孔32出现堵塞时,可以通过启动振动电机31,以加快落料孔32处炉渣的排放。

35.参照图1和图2,冷却机构4包括进水主管41、出水主管42以及若干冷却套管43;冷却套管43套设于落料筒座2外侧;若干冷却套管43相互平行,并沿落料筒座2的高度方向排布。进水主管41和出水主管42均位于筒体1外,各冷却套管43均与进水主管41和出水主管42相连通。通过进水主管41向各冷却套管43内通入冷凝水,从落料筒座2和筒体1之间掉落的炉渣与冷却套管43接触,并与冷凝水进行热量交换,从而实现对高温炉渣的冷却降温处理。

36.参照图2和图3,落料筒座2为内部中空的长方体,筒身21包括内筒211和外筒212,外筒212套设于内筒211外侧,内筒211和外筒212之间形成有冷却腔213,冷却机构4还包括冷却内管44,冷却内管44位于冷却腔213内,冷却内管44螺旋盘绕在内筒211的外侧,冷却内管44的两端分别与进水主管41和出水主管42连通。通过进水主管41向冷却内管44通入冷凝水,以进一步提高对高温炉渣的冷却效果。

37.参照图2和图4,落料筒座2的周侧设置有若干缓料组件6,各缓料组件6包括两个遮板61以及与各遮板61连接的若干弹性件62。两个遮板61之间相对设置于冷却套管43长度方向的两侧,遮板61远离冷却套管43的一侧与相邻的筒体1或落料筒座2铰接。本实施例中,弹性件62采用弹簧,弹簧安装于遮板61的底面,弹簧的一端遮板61焊接固定,弹簧远离遮板61的一端与相邻的筒体1或落料筒座2焊接固定,各遮板61在靠近冷却套管43的方向呈倾斜向下设置。遮板61对于从落料端盖22上掉落下来的炉渣起到导料作用,使得炉渣能够与冷却套管43保持充分接触;且遮板61对于炉渣还起到缓冲效果,增加炉渣与冷却套管43之间的接触时间;而当遮板61上堆积的炉渣过多时,弹簧会在炉渣的重力作用发生压缩弹性变形,使得两个遮板61之间的开口间距增加,以加快炉渣的排放,降低出现堵塞的情况发生。

38.参照图2和图3,落料筒座2上安装有清渣组件5,清渣组件5包括驱动电机51以及转叶52,驱动电机51位于筒身21内,且驱动电机51通过螺栓固定在落料端盖22的底面,驱动电机51的输出轴穿过落料端盖22并与转叶52焊接固定。本实施例中,转叶52设有两个,转叶52在垂直于落料端盖22方向上的投影形状为弧线形,两个转叶52以驱动电机51的输出轴的为轴线呈中心对称设置。落料端盖22上的炉渣在受到转叶52的拨动时,炉渣能够沿着转叶52的表面弧度向外侧移动,提高对于落料端盖22上的炉渣的扫除效果。

39.参照图3和图5,转叶52靠近落料端盖22的一侧边一体成型有导料筋条53,且导料筋条53位于转叶52相对外凸的一面,导料筋条53的底面与落料端盖22贴合,导料筋条53沿自身长度方向上形成有导料楔面531,导料楔面531在靠近落料端盖22的方向上朝向远离转叶52方向倾斜设置。转叶52在转动时,导料筋条53的导料楔面531便于将落料端盖22上的炉渣铲起,以提高对炉渣的清除效果;且对于转叶52的结构强度也起到增强作用。

40.本技术实施例一种硫酸制备炉渣冷却处理循环系统的实施原理为:在进行高温炉渣的冷却处理时,炉渣从进料口11排入,炉渣经过分料斗13掉落在落料端盖22上并能够形成圆锥形的炉渣缓冲区,之后进料的炉渣则从落料筒座2和筒体1之间的间隙向下掉落。在此过程中,通过进水主管41向各冷却套管43以及冷却内管44通入冷凝水,炉渣与冷却套管43接触并进行热量交换,从而实现对高温炉渣的冷却降温处理。最后,炉渣经过落料孔32后从出料口12排出。当大量的炉渣冷却处理完后,启动驱动电机51,驱动电机51带动转叶52对落料端盖22上的残留并堆积的炉渣进行清除,落料端盖22上的炉渣在转叶52的拨动下,从筒体1与落料筒座2之间的间隙通过,经过冷却机构4处理后,最后从出料口12排出;操作方便,能够有效清除落料端盖22上的残余炉渣。

41.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1