清洁机构和清洗机的制作方法

1.本技术涉及技术领域,尤其涉及一种清洁机构和清洗机。

背景技术:

2.在加工正极片的过程中,其中有一道工艺为激光清洗开槽,在激光清洗开槽后会有残余的粉尘,该残余的粉尘需要清洗掉。然而在清洗完残余的粉尘后,会有细微的粉尘残留在正极片的铝箔上,残留的粉尘会导致极耳焊接时,出现虚焊或者焊接不上的情况。

技术实现要素:

3.本技术的目的在于提供一种清洁机构和清洗机,以将正极片清洗后残留的粉尘清除掉,确保极耳可以可靠焊接。

4.本技术第一方面提供一种清洁机构,包括:驱动部件、第一辊轮、清洁带和连接机构;所述清洁带设有清洁面;所述驱动部件的驱动端和所述第一辊轮固定连接;所述清洁带的两端分别和所述连接机构连接,以使所述连接机构为所述清洁带提供拉力;所述清洁带通过所述拉力缠绕在所述第一辊轮上,且所述清洁面背离所述第一辊轮;

5.所述驱动部件驱动所述第一辊轮在靠近工件的第一位置和远离工件的第二位置之间移动。

6.如上所述的清洁机构,其中,所述清洁带包括粘性胶带,所述清洁面为所述粘性胶带具有粘性的粘接面。

7.如上所述的清洁机构,其中,还包括:传动机构;所述清洁带两端分别设洁净段和废弃段,所述洁净段为未使用过的部分,所述废弃段为使用过的部分;所述连接机构为传动机构,所述洁净段和所述废弃段分别和所述传送机构连接;所述传动机构对所述清洁带进行传送,以使所述废弃段离开所述第一辊轮,所述洁净段连接至所述第一辊轮上。

8.如上所述的清洁机构,其中,所述洁净段和所述废弃段之间的夹角为120

°±

0.5

°

。

9.如上所述的清洁机构,其中,所述传动机构包括:第一缠绕轮和第二缠绕轮;所述洁净段缠绕在所述第一缠绕轮上;所述废弃段缠绕在所述第二缠绕轮上;所述第一缠绕轮和所述第二缠绕轮同步旋转,使得所述洁净段从所述第一缠绕轮上连接至所述第一辊轮上,以及使得所述废弃段离开所述第一辊轮缠绕在所述第二缠绕轮上。

10.如上所述的清洁机构,其中,所述传动机构还包括:第二辊轮和第三辊轮;所述洁净段经所述第二辊轮传送后,再连接至所述第一辊轮上;所述废弃段经所述第三辊轮传送后,离开所述第一辊轮缠绕在所述第二缠绕轮上。

11.如上所述的清洁机构,其中,所述传动机构还包括:第四辊轮和第五辊轮;所述洁净段依次经所述第四辊轮和所述第二辊轮传送后,连接至所述第一辊轮上;所述废弃段依次经所述第三辊轮和所述第五辊轮传送后,离开所述第一辊轮缠绕在所述第二缠绕轮上。

12.如上所述的清洁机构,其中,所述第二辊轮和所述第三辊轮以所述第一辊轮的纵向中心轴为对称轴对称设置。

13.如上所述的清洁机构,其中,所述驱动部件为气缸或伺服电机。

14.本技术第二方面提供一种清洗机,包括本技术第一方面任一项所述的清洁机构。

15.本技术提供的清洁机构,可以将电极片经清洗后残留的粉尘清除掉,从而确保在后续进行极耳焊接时,不会出现虚焊或焊接不上的情况。并且,清洁面仅和电极片需要除尘的部位相接触,以对需要除尘的部位清洗清理,不和电极片的其他位置接触;避免清洁带的清洁面和电极片的其他位置接触,从而避免清洁带损伤电极片的其他位置。

附图说明

16.为了更清楚地说明本技术的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍。

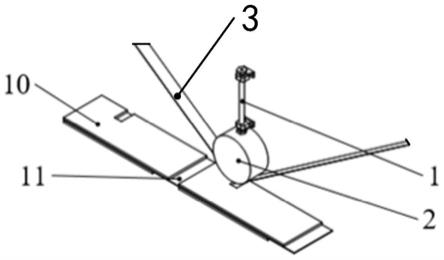

17.图1是本技术实施例提供的清洁机构的示意图;

18.图2是本技术实施例提供的清洁机构的示意图;

19.图3是本技术实施例提供的清洁机构的示意图。

20.附图标记说明:

21.1-驱动部件,2-第一辊轮,3-清洁带,31-洁净段,32-废弃段,4-第一缠绕轮,5-第二缠绕轮,6-第二辊轮,7-第三辊轮,8-第四辊轮,9-第五辊轮,10-电极片,11-传送带。

具体实施方式

22.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。

23.本技术实施例提供的清洁机构,包括:驱动部件1、第一辊轮2、清洁带3和连接机构;所述清洁带3设有清洁面。

24.所述驱动部件1的驱动端和所述第一辊轮2固定连接;所述清洁带3的两端分别和所述连接机构连接,以使所述连接机构为所述清洁带3提供拉力。所述清洁带3通过所述拉力缠绕在所述第一辊轮2上,且所述清洁面背离所述第一辊轮2;所述驱动部件1驱动所述第一辊轮2带动所述清洁带3,以使所述清洁带3在靠近工件的第一位置和远离工件的第二位置之间移动。

25.应用至电极片10加工过程中时,也即上述工件为电极片10的情况下,将上述驱动部件1安装于清洗机上,在进行激光清洗开槽工艺过程后,清洗机清洗残余的粉尘,此时电极片10置于传送带11上向下一个工位传动。在电极片10清洗完,向下一个工位传送的过程中,可以利用上述清洁机构将清洗后残留的细微粉尘清除掉。

26.请参考图1,并以图1中的方向为参考,在没有电极片10需要除尘的情况下,驱动部件1带动第一辊轮2向上移动,以使第一辊轮2带动清洁带3向上移动至第二位置,从而使得清洁带3的清洁面远离传送带11。在有电极片10需要除尘的情况下,驱动部件1带动第一辊轮2向下移动至第一位置,以使第一辊轮2带动清洁带3向下移动至第一位置,从而使得清洁带3的清洁面和电极片10需除尘位置接触,然后清洁面可以将电极片10上的粉尘清除掉。当一个电极片10除尘完成后,驱动部件1带动第一辊轮2向上移动,第一辊轮2带动清洁带3向上移动,从而使得清洁面远离传送带11,并且不与电极片10接触。

27.由上可见,本技术实施例提供的清洁机构,可以将电极片经清洗后残留的粉尘清

除掉,从而确保在后续进行极耳焊接时,不会出现虚焊或焊接不上的情况。并且,清洁面仅和电极片需要除尘的部位相接触,以对需要除尘的部位清洗清理,不和电极片的其他位置接触;避免清洁带的清洁面和电极片的其他位置接触,从而避免清洁带损伤电极片的其他位置。

28.具体地,第一辊轮2具体可以包括固定轴和转动辊轮,转动辊轮可旋转的和固定轴连接,驱动部件1的驱动端和固定轴固定连接。从而确保第一辊轮2可以上下移动,还可以旋转带动清洁带3移动。

29.进一步地,清洁带3可以为粘性胶带,清洁面为粘性胶带具有粘性的粘接面。当粘接面和电极片10的需除尘位置接触后,会将电极片10上的粉尘粘附在粘接面上,从而达到清楚电极片10的残留粉尘的目的。采用粘接胶带作为清洁带3,成本较低,清洁效果也比较好,利于快速除尘,降低成本。

30.上述的连接机构可以为两个固定在清洁机上的连接柱,其中清洁带3的两端分别和两个连接柱固定连接,从而为清洁带3提供拉力,使得清洁带3可以缠绕在第一辊轮2上。

31.可选地,请参考图2和图3,上述连接机构可以为传动机构,所述清洁带3包括洁净段31和废弃段32,所述洁净段31为没有对工件进行过清洁的部分,也即未使用过的部分。所述废弃段32为对工件进行过清洁的部分,也即使用过的部分;所述洁净段31和所述废弃段32分别和所述传送机构连接。所述传动机构对所述清洁带3进行传送,以使所述废弃段32离开所述第一辊轮2,所述洁净段31连接至所述第一辊轮2上。

32.请参考图2,并以图2中的方向为参考,在没有电极片10需要除尘的情况下,驱动部件1带动第一辊轮2向上移动,以使第一辊轮2带动清洁带3向上移动,从而使得清洁带3的清洁面远离传送带11。在有电极片10需要除尘的情况下,驱动部件1带动第一辊轮2向下移动,以使第一辊轮2带动清洁带3向下移动,从而使得清洁带3的清洁面和电极片10需除尘位置接触,然后清洁面可以将电极片10上的粉尘清除掉。接着,除尘完成的电极片10由传送带11继续向前传送,传动机构带动清洁带3移动,以使废弃段32离开第一辊轮2,洁净段31移动至和第一辊轮2连接,以为下一个电极片10的除尘做好准备。由此可以保证对每一个电极片10进行清洁时,使用的清洁带3均为未使用过的洁净段31,避免清洁带3重复使用,导致电极片10未能清理干净。

33.在整个过程中,传送带11上有多个电极片10,依次排列。传动机构持续带动清洁带3移动,持续不断的将使用过的废弃段32移走,将未使用过的洁净段31移动至和第一辊轮2连接。清洁带3和第一辊轮2的连接,具体为通过传动机构的连接,使得清洁带3通过自身张力紧贴第一辊轮2的表面。

34.也即,整个除尘过程如下:

35.s1:传送带11传送电极片10到达第一辊轮2下方。

36.s2:驱动部件1带动第一辊轮2向下移动,直至清洁面和第一电极片10的需除尘位置接触,对需除尘位置进行除尘。

37.s3:驱动部件1带动第一辊轮2向上移动,传动机构带动清洁带3移动,使得废弃段32移走,洁净段31移动至和第一辊轮2连接。

38.s4:传送带11传动下一个电极片10达到第一滚轮下方;然后回到s2。

39.可选地,所述洁净段31和废弃段32之间的夹角为120

°±

0.5

°

。经过试验证明,在对

电极片10的开槽位置进行除尘时,将固定角度设置为120

°±

0.5

°

,可以准确清除凹槽处的粉尘,以及避免清洁带3损伤其他无需除尘的位置。

40.进一步地,继续参考图2和图3,所述传动机构包括:第一缠绕轮4和第二缠绕轮5。所述洁净段31缠绕在所述第一缠绕轮4上;所述废弃段32缠绕在所述第二缠绕轮5上;所述第一缠绕轮4和所述第二缠绕轮5同步旋转,使得所述洁净段31从所述第一缠绕轮4上连接至所述第一辊轮2上,以及使得所述废弃段32离开所述第一辊轮2缠绕在所述第二缠绕轮5上。

41.由上可见,洁净段31缠绕在第一缠绕轮4上,废弃段32缠绕在第二缠绕轮5上,从而可以增加自动化操作过程,避免需要频繁添加新的清洁带3,以及清理使用过的清洁带3。

42.更进一步地,继续参考图2和图3,所述所述传动机构还包括第二辊轮6和第三辊轮7。所述洁净段31经所述第二辊轮6传送后,再连接至所述第一辊轮2上。所述废弃段32经所述第三辊轮7传送后,离开所述第一辊轮2缠绕在所述第二缠绕轮5上。第二辊轮6和第三辊轮7位清洁带3提供支撑力,使得清洁带3的传送更加平稳。

43.另外,所述洁净段31从所述第一辊轮2延伸至所述第二辊轮6的部分,与所述废弃段32从所述第一辊轮2延伸至所述第三辊轮7的部分之间的夹角为固定角度。该固定角度用于保证粘接面正好和电极片10需要除尘的位置接触,而不与电极片10的其他位置接触。由此可以准确清除需除尘位置的粉尘,以及避免清洁带3损伤其他无需除尘的位置。

44.可选地,所述固定角度为120

°±

0.5

°

。经过试验证明,在对电极片10的开槽位置进行除尘时,将固定角度设置为120

°±

0.5

°

,可以准确清除凹槽处的粉尘,以及避免清洁带3损伤其他无需除尘的位置。也即,通过设置第一辊轮2、第二辊轮6和第三辊轮7的位置,保证洁净段31和废弃段32之间的夹角为120

°±

0.5

°

。

45.进一步地,继续参考图2和图3,所述传动机构还包括第四辊轮8和第五辊轮9。所述洁净段31依次经所述第四辊轮8和所述第二辊轮6传送后,连接至所述第一辊轮2上。所述废弃段32依次经所述第三辊轮7和所述第五辊轮9传送后,离开所述第一辊轮2缠绕在所述第二缠绕轮5上。设置第四辊轮8和第五辊轮9,可以提高整个传送机构对清洁带3的支撑力,保持清洁带3在移动过程中的张力,以使清洁带3的移动更加平稳,从而使得清洁带3可以稳定的对电极片10进行除尘。

46.可选地,所述驱动部件1为气缸或伺服电机。采用气缸或者伺服电机,易于控制,且成本较低。

47.进一步地,继续参考图2和图3,所述第二辊轮6和所述第三辊轮7以所述第一辊轮2的纵向中心轴为对称轴对称设置。第二辊轮6和第三辊轮7对称设置,可以使得洁净段31和废弃段32受力均衡,从而进一步提高清洁带3移动过程中的平稳性,从而更好的除尘。

48.可选地,继续参考图2和图3,第四辊轮8和第五辊轮9也可以所述第一辊轮2的纵向中心轴为对称轴对称设置。从而进一步提高清洁带3移动过程中的平稳性,从而更好的除尘。

49.本技术实施例还提供一种清洗机,该清洗机包括本技术任意实施例所述的清洁机构。该清洗机具体为:对电极片10的加工过程中所开设的开槽进行清洗的机器。

50.以上对本技术实施例进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1