一种表面清洗氧化方法与流程

1.本发明涉及待处理产品技术领域,特别涉及一种表面清洗氧化方法。

背景技术:

2.现有技术中,在对待处理产品进行表面清洗时,常采用金属电极,金属电极在通入活性气体氛围中发生氧化,在高电压下电离,对待处理产品表面撞击,造成待处理产品表面清洁度较差,且常有金属或金属化合物残留。

技术实现要素:

3.有鉴于此,本发明旨在提出一种表面清洗氧化方法,以解决现有在对待处理产品进行表面清洗时,常采用金属电极,金属电极在通入活性气体氛围中发生氧化,在高电压下电离,对待处理产品表面撞击,造成待处理产品表面清洁度较差的问题。

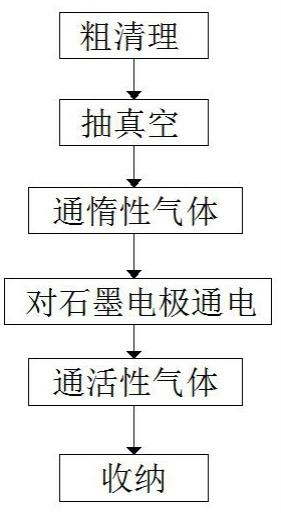

4.为达到上述目的,本发明的技术方案是这样实现的:1.一种表面清洗氧化方法,包括以下步骤:s1、将待处理产品表面进行粗清洗,将粗清洗后的待处理产品吹干;s2、将粗清洗后的待处理产品放置入真空腔中,对真空腔进行抽真空;s3、向真空腔内通入惰性气体,真空腔中真空度范围为5pa-0.05pa,通入惰性气体速度范围为10-5000sccm,向石墨电极通入恒温冷却水,高速旋转装有基片的笼架,同时旋转圆柱靶材,磁场面向基材通过绝缘电极,将电源负高压连接到石墨电极上;s4、对石墨电极进行通电,通电电压范围为200-5000v;s5、向真空腔中通入活性气体,通入活性气体的速度范围为10-5000sccm,正离子撞向石墨电极产生溅射,并且石墨电极与活性气体发生氧化反应,溅射物质与活性气体发生反应所生成的氧化合物撞向基材,负离子撞向基材和没有完成氧化的c、cc发生反应,反应所生成的co2、co撞向基材后从基材上逃离并被真空泵吸走;s6、使用镊子将待处理产品取出,并放置入收纳盒中。

5.优选地,所述步骤s2中在真空腔中采用夹子对待处理产品进行夹取固定。

6.优选地,所述步骤s3中惰性气体为氦、氖、氩、氪、氙、氡气体中的任意一种。

7.优选地,所述步骤s5中活性气体为氧气。

8.相对于现有技术,本发明所述的一种表面清洗氧化方法具有以下优势:1、采用石墨电极作为靶源,对惰性气体与活性气体进行电离,解决了金属电极作为靶源对待处理产品表面清理造成表面沉积的问题,有效提升了待处理产品的表面达因值;2、采用惰性气体与活性气体同时对待处理产品表面进行清理,可使清洗后待处理产品表面洁净度达到99.9%;3、对玻璃、金属、塑胶、uv表面清洗相对最清洁、温度最低、离子最均匀、能量最高、密度最大,清洗效果最理想、风险最小。

附图说明

9.为了更清楚地说明本发明实施例的技术方案,下文中将对本发明实施例的附图进行简单介绍。其中,附图仅仅用于展示本发明的一些实施例,而非将本发明的全部实施例限制于此。

10.图1为本发明待处理产品的清洗流程图;图2为本发明待处理产品清洗过程中的物质分布状态图;图3为本发明待处理产品清洗系统的简图;图4为本发明清洗系统中离子分布区域的简图。

具体实施方式

11.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

12.实施例一:一种表面清洗氧化方法,包括以下步骤:s1、将待处理产品粗清洗,将粗清洗后的待处理产品吹干;s2、将粗清洗后待处理产品放置入真空腔中,对真空腔进行抽真空,真空腔中真空度为0.05pa;s3、向真空腔内通入氩气,通入惰性气体速度为10sccm;s4、对石墨电极进行通电,通电电压为1500v;s5、向真空腔中通入氧气,通入活性气体的速度为10sccm;s6、使用镊子将待处理产品取出,并放置入收纳盒中。

13.实施例二:在实施例一的基础上,对实施例一表面清洗氧化方法进行进一步优化:一种表面清洗氧化方法,包括以下步骤:s1、将待处理产品进行粗清洗,将粗清洗后的待处理产品吹干;s2、将粗清洗后待处理产品放置入真空腔中,对真空腔进行抽真空,真空腔中真空度为0.5pa;s3、向真空腔内通入氩气,通入氩气速度为1000sccm;s4、对石墨电极进行通电,通电电压为500v;s5、向真空腔中通入氧气,通入氧气的速度为1000sccm;s6、使用镊子将待处理产品取出,并放置入收纳盒中。

14.实施例三:在实施例一的基础上,对实施例一表面清洗氧化方法进行进一步优化:一种表面清洗氧化方法,包括以下步骤:s1、将待处理产品进行粗清洗,将粗清洗后的待处理产品吹干;s2、将粗清洗后待处理产品放置入真空腔中,对真空腔进行抽真空,真空腔中真空度为1pa;s3、向真空腔内通入氩气,通入氩气速度为3500sccm;s4、对石墨电极进行通电,通电电压为350v;

s5、向真空腔中通入氧气,通入氧气的速度为3500sccm;s6、使用镊子将待处理产品取出,并放置入收纳盒中。

15.实施例四:在实施例一的基础上,对实施例一表面清洗氧化方法进行进一步优化:一种表面清洗氧化方法,包括以下步骤:s1、将待处理产品进行粗清洗,将粗清洗后的待处理产品吹干;s2、将粗清洗后待处理产品放置入真空腔中,对真空腔进行抽真空,真空腔中真空度为1.5pa;s3、向真空腔内通入氩气,通入氩气速度为5000sccm;s4、对石墨电极进行通电,通电电压为300v;s5、向真空腔中通入氧气,通入氧气的速度为5000sccm;s6、使用镊子将待处理产品取出,并放置入收纳盒中。

16.在步骤s2中,将待处理产品两侧卡接,使待处理产品正对石墨电极;在步骤s3中,石墨电极在高压下对惰性气体进行电离,电离后的惰性气体离子对待处理产品表面进行撞击,将待处理产品表面的杂质从待处理产品上撞击下来从而实现初步物理和化学清洗;在步骤s4中,石墨电极在电场的作用下发射出大量电子飞向接地阳极,并与真空中的氩气、氧气发生碰撞产生电离,由于氩、氧离子迁移速度相对于电子较慢,因此圆柱靶材表面和阳极之间形成高密度的等离子区,又因为基材在阳极等离子区内或附近,因此正离子加速撞向石墨电极后产生溅射,溅射出来的物质与真空中的氧气、氧离子反应生成氧化合物后撞向待处理产品从而实现进一步地物理和化学清洗,并且负离子加速撞向待处理产品和没有完成氧化的c、cc发生反应,反应所生成的co2、co撞向待处理产品从而实现更进一步地物理和化学清洗,因以上所有物质最后都以气体或电子的形式存在,所以待处理产品上无残留或极少残留,从而达到清洗的目的。

17.测试实施例1-4中清洗后待处理产品的表面达因值与膜层清洁率结果如表1所示:表1 达因值膜层清洁率(%)实施例一5496.6实施例二5697.9实施例三6098.9实施例四6099.9待处理产品采用本实施例的清洗方法处理后的表面清洁度达因值可达68,膜层清洁率可达到99.9%,有效提升了对待处理产品表面清理的效果。

18.虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

技术特征:

1.一种表面清洗氧化方法,其特征在于,包括以下步骤:s1、将待处理产品表面进行粗清洗,将粗清洗后的待处理产品吹干;s2、将粗清洗后的待处理产品放置入真空腔中,对真空腔进行抽真空;s3、向真空腔内通入惰性气体,真空腔中真空度范围为5pa-0.05pa,通入惰性气体速度范围为10-5000sccm,向石墨电极通入恒温冷却水,高速旋转装有基片的笼架,同时旋转圆柱靶材,磁场面向基材,通过绝缘电极将电源负高压连接到石墨电极上;s4、对石墨电极进行通电,通电电压范围为200-5000v;s5、向真空腔中通入活性气体,通入活性气体的速度范围为10-5000sccm,正离子撞向石墨电极产生溅射,并且石墨电极与活性气体发生氧化反应,溅射物质与活性气体发生反应所生成的氧化合物撞向基材,负离子撞向基材和没有完成氧化的c、cc发生反应,反应所生成的co2、co撞向基材后从基材上逃离并被真空泵吸走;s6、使用镊子将待处理产品取出,并放置入收纳盒中。2.根据权利要求1所述的一种表面清洗氧化方法,其特征在于,所述步骤s2中在真空腔中采用夹子对待处理产品进行夹取固定。3.根据权利要求1所述的一种表面清洗氧化方法,其特征在于,所述步骤s3中惰性气体为氦、氖、氩、氪、氙、氡气体中的任意一种。4.根据权利要求1所述的一种表面清洗氧化方法,其特征在于,所述步骤s5中活性气体为氧气。

技术总结

本发明是一种表面清洗氧化方法,包括以下步骤:S1、将待处理产品表面进行粗清洗,将粗清洗后的待处理产品吹干;S2、将粗清洗后待处理产品放置入真空腔中,对真空腔进行抽真空;S3、向真空腔内通入惰性气体,真空腔中真空度范围为5pa-0.05pa,通入惰性气体速度范围为10-5000sccm;S4、对石墨电极进行通电,通电电压范围为200-5000v;S5、向真空腔中通入活性气体,通入活性气体的速度范围为10-5000sccm;本发明中采用石墨电极作为靶源,对惰性气体与活性气体进行电离,解决了金属电极作为靶源对待处理产品表面清理造成表面沉积的问题,有效提升了待处理产品的表面达因值;采用惰性气体与活性气体同时对待处理产品表面进行清理,可使清洗后待处理产品表面洁净度达到99.9%。洗后待处理产品表面洁净度达到99.9%。洗后待处理产品表面洁净度达到99.9%。

技术研发人员:高佳

受保护的技术使用者:东莞市峰谷纳米科技有限公司

技术研发日:2021.03.06

技术公布日:2022/9/6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1