一种铜冶炼烟气洗涤污酸的净化方法与流程

一种铜冶炼烟气洗涤污酸的净化方法

【技术领域】

1.本发明涉及重有色冶金技术领域,具体涉及一种铜冶炼烟气洗涤污酸的净化方法,是一种污酸净化工艺的改进方法。

背景技术:

2.在铜冶炼烟气制酸过程中,会产生大量的酸性废水(污酸),含硫酸5-15%,含砷高达10-25g/l。污酸主要来源于铜等重金属火法冶炼过程的so2烟气制酸前的洗涤工序,所以,污酸的成分不仅含有较高浓度的硫酸,同时还含有烟气中的各种杂质,如:砷、铜、铅、锌和镉等重金属离子以及氟、氯离子。特别是随着矿产资源的日益匮乏,大量高砷低品位矿石进入到冶炼处理流程,这也就间接使得污酸中砷的含量越来越高。由于污酸中含有一定量的硫酸以及大量的砷,无法外排或者回收利用。因此,需要对污酸进行净化处理。

3.现有污酸中砷处理的传统方法主要以中和沉淀法为主,都是以脱除污酸中的砷为唯一目的。主要有石灰中和沉淀法、铁盐沉淀法以及硫化物沉淀法等(杨勇,栾景丽,何艳明,铅锌冶炼污酸废水处理方法研究进展,2013中国环境科学学会学术年会,中国云南昆明,2013)。石灰中和沉淀法与铁盐沉淀法都是利用在一定的ph条件下,溶液中砷与加入的钙离子或铁离子反应生成砷酸钙或砷酸铁化合物来达到去除砷的目的。硫化物沉淀法是利用硫离子可与砷离子形成难溶硫化物沉淀的性质来除砷,但直接在污酸中加入硫化剂,会产生大量的硫化氢有毒气体,生产条件差、不安全。上述传统污酸中砷的处理方法生成的大量含砷固废都基本没有回收价值,而且不稳定,在一定条件会再次释放出砷,导致二次污染。污酸中的高浓度硫酸都被中和,不仅消耗大量的碱性原料,同时,污酸中的硫酸得不到有效回收利用,对资源是一种浪费。中和沉淀法处理污酸中的砷一般很难达到理想的除砷效果。

4.近些年来,污酸中砷处理方法出现了以将污酸中的砷和硫酸资源化的相关研究。主要有萃取法和扩散渗析法。萃取法主要利用cyanex923等萃取剂将污酸中的砷萃入有机相,从而达到砷与污酸中硫酸分离的目的(王瑞永,c923萃取铜电解液中砷和铋的试验研究,黄金科学技术,2015,(01):90-94),现有萃取法存在分离效果不够理想,试剂成本高,生产投资大等问题。扩散渗析法是利用阴离子交换膜从含盐和游离酸的废酸中分离盐与游离酸的一种成熟的膜分离方法,扩散渗析后得到的两种产品:硫酸和低浓度污酸(郑雅杰,张胜华,龚昶,含砷污酸资源化回收铜和砷的新工艺,中国有色金属学报,2013,(10):2985-2992),扩散渗析法虽然可回收污酸中80%左右的硫酸,重金属阳离子的去除率也可达99%以上,但因污酸中砷以亚砷酸根aso

2-形式存在,具有一定的透过阴离子交换膜的属性,因此约有40%砷进入回收的硫酸中,污酸中的硫酸和砷分离效果很不理想。

5.目前,国内铜冶炼过程中,污酸的净化工艺普遍采用的是硫化法除砷技术,工艺过程为:

①

硫化氢制备:用浓硫酸稀释成30%的稀硫酸,稀硫酸与硫化钠溶液反应制备硫化氢气体;

②

硫化除砷:含砷10-25g/l的污酸废水与硫化氢气体混合反应,经过沉降分离后,沉淀经过压滤分离得到硫化砷渣,滤液含砷则可以脱除到75mg/l以下。硫化除砷的方法,技术

成熟,脱除砷的效果好,但也存在明显缺点,主要表现在:

①

使用硫化氢危害大,现场作业环境差,存在较大安全隐患;

②

砷渣综合回收利用难度大;

③

成本高。

6.由于砷不仅对整个冶炼过程不利,而且对人类的生存环境也有着极大危害,所以污酸中砷的处理具有重要的实际意义。

技术实现要素:

7.针对目前国内铜冶炼过程中的污酸处理工艺普遍采用硫化法除砷技术存在的不足,本发明申请人通过在实践过程中总结摸索,提供了一种铜冶炼烟气洗涤污酸的净化方法,是一种污酸净化工艺的改进方法,流程短,成本低,操作安全,能把砷从污酸中分离,三氧化二砷资源化回收率高。

8.本发明的目的通过以下技术方案实现:

9.本发明所述的一种铜冶炼烟气洗涤污酸的净化方法,是一种污酸净化工艺的改进方法,在不使用硫化氢进行硫化的前提下,污酸原液通过冷冻结晶、石灰中和、碱中和、还原、冷冻结晶等步骤后,砷以as2o3的形式从污酸中分离出来。

10.一种铜冶炼烟气洗涤污酸的净化方法,具体包括如下步骤:

11.1)污酸冷冻结晶:将污酸冷冻至-5-0℃,搅拌,待结晶后过滤,得到砷质量占比为0-60%的三氧化二砷结晶物和污酸冷冻结晶滤液;

12.2)污酸冷冻结晶滤液石灰中和:向上步骤得到的污酸冷冻结晶滤液中逐步加石灰乳进行中和以去除含有的硫酸,控制ph终点为1-3,产出石膏渣和石灰中和滤液,石膏渣用清水洗去酸和水溶性杂质;

13.3)将上步骤得到的石灰中和滤液加碱中和,同时根据滤液中砷含量,按铜砷比(1.2-1.6):1加入硫酸铜,控制ph终点为6-7,产出亚砷酸铜和滤液,滤液进回用水处理系统;

14.4)将上步骤得到的亚砷酸铜用水浆化,然后通入二氧化硫还原1-2小时,控制ph为3-4,控制还原后液体含砷大于25g/l,产出铜渣和还原滤液;

15.5)将上步骤得到的还原滤液参照步骤1)进行冷冻结晶处理,得到质量比大于60%的三氧化二砷结晶物和冷冻结晶滤液,冷冻结晶滤液返回步骤4)进行亚砷酸铜浆化处理或步骤3)碱中和。

16.本发明中:

17.步骤1)所述的搅拌,是辅以机械搅拌。

18.步骤2)所述的污酸冷冻结晶滤液石灰中和,是通过向步骤1)得到的污酸冷冻结晶滤液中加入石灰以去除步骤1)得到的污酸冷冻结晶滤液中含有的硫酸。

19.步骤2)中,优选控制ph终点为2。

20.步骤2)中处理后得到的石膏渣可以作为副产品销售,增加利润。

21.步骤3)中,优选按铜砷比1.4:1,加入硫酸铜。

22.步骤3)所述的加碱中和,是加入1-2mol/l的氢氧化钠溶液进行中和。

23.步骤4)中,优选通入二氧化硫还原2小时,控制ph为4。

24.和现有技术相比,本发明具有如下优点:

25.1、本发明所述的一种铜冶炼烟气洗涤污酸的净化方法,在不使用硫化氢进行硫化

的前提下,铜冶炼烟气洗涤污酸通过冷冻结晶、石灰中和、碱中和、还原、冷冻结晶等步骤后砷以as2o3的形式从污酸中分离出来,解决了硫化除砷中硫化氢存在的安全隐患问题,提供了良好工作环境。

26.2、本发明所述的一种铜冶炼烟气洗涤污酸的净化方法,解决了硫化除砷法中对于危废的硫化砷渣堆存问题,流程短,直接把砷从污酸中分离,得到的三氧化二砷资源化回收率高。

27.3、本发明所述的一种铜冶炼烟气洗涤污酸的净化方法,没有昂贵复杂的硫化氢制备装置和价格高的原料,没有硫化砷渣处置费用,所以得到三氧化二砷产品的成本底。

【附图说明】

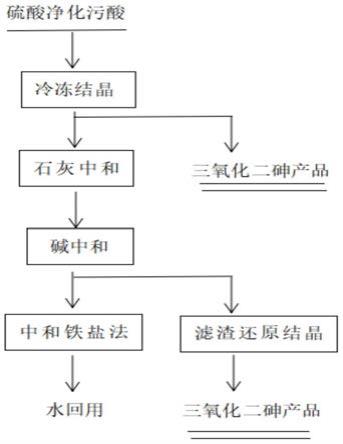

28.图1是本发明一种铜冶炼烟气洗涤污酸的净化方法的工艺流程图。

【具体实施方式】

29.以下结合实施例对本发明的具体实施方式做进一步说明。

30.实施例1:

31.一种铜冶炼烟气洗涤污酸的净化方法,包括如下步骤:

32.1)污酸冷冻结晶:将污酸冷冻至-5-0℃,辅以机械搅拌,待结晶后过滤,得到砷质量占比为0-60%的三氧化二砷结晶物和污酸冷冻结晶滤液;

33.2)污酸冷冻结晶滤液石灰中和:向上步骤得到的污酸冷冻结晶滤液中逐步加石灰乳进行中和以去除含有的硫酸,控制ph终点为2,产出石膏渣和石灰中和滤液,石膏渣用清水洗去酸和水溶性杂质,作为副产品销售,增加利润;

34.3)向上步骤得到的石灰中和滤液加入2mol/l的氢氧化钠溶液进行中和,同时根据滤液中砷含量,按铜砷比1.4:1加入硫酸铜,控制ph终点为7,产出亚砷酸铜和滤液,滤液进回用水处理系统;

35.4)将上步骤得到的亚砷酸铜用水浆化,然后通入二氧化硫还原2小时,控制ph为4,控制还原后液体含砷大于25g/l,产出铜渣和还原滤液;铜渣返铜熔炼系统;

36.5)将上步骤得到的还原滤液参照步骤1)进行冷冻结晶处理,得到砷质量占比大于60%的三氧化二砷结晶物和冷冻结晶滤液,冷冻结晶滤液返回步骤4)进行亚砷酸铜浆化处理。

37.本实施例中,各工序的具体参数:

38.1)污酸原液进行冷冻结晶,控制温度为-5-0℃,加以机械搅拌,过滤出冷冻结晶滤液和冷冻结晶滤渣。

39.表1:(单位:mg/l)

40.名称ascuznfepbh2so4(g/l)污酸原液254507.7237222.8817.8490.68冷冻结晶滤液121557.4351838.05

‑‑

41.表2:(单位:%)

42.名称as(%)fe(%)冷冻结晶滤渣69.760.0075

43.2)冷冻结晶滤液用石灰进行中和,ph控制2,过滤出石灰中和滤液和石膏渣,并对石膏渣进行洗涤,浸出毒性试验合格;

44.表3:(单位:mg/l)

45.名称ascuznfepbh2so4(g/l)石灰中和滤液119937.5652740.8215.309.11

46.表4:(单位:mg/l)

47.名称ascuzncrpb石膏渣浸出毒性试验2.950.0270.060.013.2

48.3)继续进行石灰中和后液的加碱液中和、加硫酸铜沉砷,ph控制6-7,过滤出沉砷后液和亚砷酸铜。

49.表5:(单位:mg/l)

50.名称ascuznfepb沉砷后液18.300.140.00350.00010.0001

51.表6:(单位:%)

52.名称cuasfepbznh2o亚砷酸铜32.6914.830.0140.00560.6685.35

53.4)亚砷酸铜浆化后,液固比控制大于4:1,用so2还原,还原时间1-2小时,ph控制3-4,过滤出还原滤液和铜渣。

54.表7:(单位:mg/l)

55.名称ascu还原滤液26107217

56.表8:(单位:%)

57.名称ascu铜渣0.643.65

58.5)还原滤液进行冷冻结晶,结晶温度-5-0℃,冷冻过程进行机械搅拌,得到三氧化二砷结晶和结晶滤液。

59.表9:(单位:%)

60.名称as(%)fe(%)冷冻结晶滤渣68.820.0069

61.表10:(单位:mg/l)

62.名称ascuznfe冷冻结晶滤液112325.5243235.11

63.实施例2:

64.一种铜冶炼烟气洗涤污酸的净化方法,包括如下步骤:

65.1)污酸冷冻结晶:将污酸冷冻至-5-0℃,待结晶后过滤,得到砷质量占比为0-60%的三氧化二砷结晶物和污酸冷冻结晶滤液;

66.2)污酸冷冻结晶滤液石灰中和:向上步骤得到的污酸冷冻结晶滤液中逐步加石灰

乳进行中和以去除含有的硫酸,控制ph终点为1,产出石膏渣和石灰中和滤液,石膏渣用清水洗去酸和水溶性杂质,作为副产品销售,增加利润;

67.3)向上步骤得到的石灰中和滤液加入1mol/l的氢氧化钠溶液进行中和,同时根据滤液中砷含量,按铜砷比1.2:1加入硫酸铜,控制ph终点为6,产出亚砷酸铜和滤液,滤液进回用水处理系统;

68.4)将上步骤得到的亚砷酸铜用水浆化,然后通入二氧化硫还原1小时,控制ph为3,控制还原后液体含砷大于25g/l,产出铜渣和还原滤液;

69.5)将上步骤得到的还原滤液参照步骤1)进行冷冻结晶处理,得到砷质量占比大于60%的三氧化二砷结晶物和冷冻结晶滤液,冷冻结晶滤液返回步骤4)进行亚砷酸铜浆化处理。

70.实施例3:

71.一种铜冶炼烟气洗涤污酸的净化方法,包括如下步骤:

72.1)污酸冷冻结晶:将污酸冷冻至-5-0℃,待结晶后过滤,得到质量比为0-60%的三氧化二砷结晶物和污酸冷冻结晶滤液;

73.2)污酸冷冻结晶滤液石灰中和:向上步骤得到的污酸冷冻结晶滤液中逐步加石灰乳进行中和以去除含有的硫酸,控制ph终点为3,产出石膏渣和石灰中和滤液,石膏渣用清水洗去酸和水溶性杂质,作为副产品销售,增加利润;

74.3)向上步骤得到的石灰中和滤液加入1.5mol/l的氢氧化钠溶液进行中和,同时根据滤液中砷含量,按铜砷比1.6:1加入硫酸铜,控制ph终点为6.5,产出亚砷酸铜和滤液,滤液进回用水处理系统;

75.4)将上步骤得到的亚砷酸铜用水浆化,然后通入二氧化硫还原1.5小时,控制ph为3.5,控制还原后液体含砷大于25g/l,产出铜渣和还原滤液;

76.5)将上步骤得到的还原滤液参照步骤1)进行冷冻结晶处理,得到质量比大于60%的三氧化二砷结晶物和冷冻结晶滤液,冷冻结晶滤液返回步骤3)碱中和。

77.对比例:

78.现有工厂污酸的净化工艺采用硫化法除砷工艺,具体工艺过程为:

79.①

硫化氢制备:用浓硫酸稀释成30%的稀硫酸,稀硫酸与硫化钠溶液反应制备硫化氢气体,装置有h2s泄漏的安全隐患;

80.②

硫化除砷:含砷约10-25g/l的污酸与硫化氢气体混合反应,经过沉降分离后,底流经过压滤分离得到硫化砷渣,处理后的滤液含砷可以脱除到75mg/l以下,但过程有h2s溢出的安全隐患;

81.③

产生的硫化砷渣属于危险废物,需支出处置费用。

82.④

整套硫化氢制备和硫化法除砷系统的反应器、槽、罐等均需设置安全抽风装置,汇聚到硫化氢除害塔处理。

83.污酸原液同实施例1,硫化后液和硫化砷渣分析数据见表11、表12:

84.表11:(单位:mg/l)

[0085][0086]

[0087]

表12:(单位:%)

[0088]

名称cuasfesh2o硫化砷渣2.1553.480.05137.9458.87

[0089]

结论:

[0090]

1、通过实施例1和对比例的比较,结果表明:本发明所述的一种铜冶炼烟气洗涤污酸的净化方法,污酸废水通过冷冻,利用三氧化二砷的溶解度性质,把污酸冷冻至-5-0℃左右,结晶出0-60%的三氧化二砷。结晶滤液中剩余的砷,加石灰进行中和,产出石膏渣,石膏渣用水洗清可外卖。石灰中和滤液加氢氧化钠溶液进行中和后,再加入硫酸铜溶液进行沉砷,得到含砷量小于75mg/l的合格滤液送两段中和加铁盐水处理系统。对碱中和产出的亚砷酸铜沉淀加水进行浆化,加入so2进行还原,还原出的铜渣进行返炉处理。还原滤液中残留大量的砷,对其进行冷冻结晶,得到三氧化二砷产品。解决了硫化除砷中硫化氢存在的安全隐患问题,提供了良好工作环境。

[0091]

2、通过实施例1和对比例的比较,结果表明:本发明所述的一种铜冶炼的污酸净化方法,解决了硫化除砷法中危废的硫化砷渣堆存问题,流程短,操作安全,能把砷从污酸中提取出来,且三氧化二砷资源化回收率高。

[0092]

3、通过实施例1和对比例的比较,结果表明:本发明所述的一种铜冶炼烟气洗涤污酸的净化方法,没有昂贵复杂的硫化氢制备装置和价格高的原料,没有硫化砷渣处置费用,是直接得到三氧化二砷产品,成本低。

[0093]

上述说明是针对本发明较佳可行实施例的详细说明,但实施例并非用以限定本发明的专利申请范围,凡本发明所提示的技术精神下所完成的同等变化或修饰变更,均应属于本发明所涵盖专利范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1