一种石油平台生产水及含油污水处理设备的制作方法

1.本实用新型涉及废水处理技术领域,具体涉及一种石油平台生产水及含油污水处理设备。

背景技术:

2.在海洋油气田开发生产过程中开采出的油气产物在储存、输送或外销之前,必须进行油、气、水、杂质的分离、处理和稳定,生产污水在排放到外部环境之前必须经过处理后达到合格排污标准,这样才能满足国家法律法规的要求。

3.目前海洋含油污水的处理要求为达标排放或者回注,海洋平台含油污水的排放标准执行《海洋石油勘探开发污染物排放浓度限值》(gb4914

‑

2008),位于一级海域石油平台的排放含油污水石油类一次允许浓度≤30mg/l,月平均值小于≤20mg/l;伴随着海洋石油勘探开发力度的不断深入,排放指标的不断缩减,进一步要求将生产污水达到回注水标准后,注入到地层。

4.目前的油田污水处理工艺流程,由于污水水质差异较大,处理流程种类较多,针对不同的含油污水水质特点,可以分为除油、过滤两步基本处理流程。该工艺虽然基本可以满足排放以及回注的基本要求,但在实际运行中仍表现出如下缺陷:

5.1.抗冲击负荷的能力差,当来水水质波动,系统产水水质不稳定,容易造成超标排放的问题;

6.2.工艺流程繁琐,各种类型的工艺串联,占地面积大,与狭小、有限的海上钻井平台空间的矛盾突出;

7.3.生产工艺过程中需要投加若干药剂,将原水中的污染物沉淀去除,造成二次污染,与此同时,平台暂不具备危废处理能力,还需要进行二次转运回陆地处理,自动化程度低,人工劳动强度大,运行费用高。

技术实现要素:

8.本实用新型的目的在于提供一种石油平台生产水及含油污水处理设备,以解决现有废水处理装置占地面积大、操作难的问题。

9.本实用新型解决上述技术问题的技术方案如下:

10.一种石油平台生产水及含油污水处理设备,其特征在于,包括:分离反应装置、过滤装置、以及用于驱动分离反应装置和过滤装置的控制器,分离反应装置的进水口与用于泵入生产水及含油污水的进水泵通过管道连通,分离反应装置的出水口与过滤装置的进水口通过管道连通;

11.过滤装置包括过滤件、输送泵、以及与过滤件出水口连通的排液管,输送泵设置在分离反应装置与过滤件之间,过滤件底部通过排污管与分离反应装置连通。

12.采用上述技术方案的有益效果为:进水泵用于向分离反应装置的进水口内泵入生产水及含油污水,从而使生产水及含油污水在分离反应装置中初步分离和反应,初步分离

和反应后的浓水通过输送泵泵入到过滤装置上的过滤件内,过滤后的产水通过过滤件的出水口到达排液管,并通过排液管进行排放,过滤后的浓水通过过滤件底部的排污管进一步地排放到分离反应装置内继续分离和反应。通过上述的分离使分离后的水达到回注水的水质要求,从而避免环境污染,且占地面积小,操作简单,提高了分离效率。

13.进一步地,分离反应装置包括原水综合反应罐、原水流量计、压力表、气体收集系统、原水ph计以及加药机构,加药机构、气体收集系统分别与原水综合反应罐连通,且加药机构与控制器通信连接,原水流量计、压力表以及原水ph计分别设置在原水综合反应罐与进水泵之间的管道上,且分别与控制器通信连接。

14.采用上述技术方案的有益效果为:进水泵将生产水及含油污水泵入到原水综合反应罐内,通过在进水泵与原水综合反应罐之间的管道上设置原水流量计、压力表以及原水ph计,原水流量计用于监测管道中的生产水及含油污水的流量,压力表用于监测管道中的气体压力,原水ph计用于监测管道中生产水及含油污水的酸碱度,工作人员根据原水流量计上的数值和压力表上的数值,调节输送泵,用来控制分离反应装置中含油污水的泵入速度和量,并通过上述监测,使其控制在规定的范围值内。原水综合反应罐与加药机构连通,加药机构与控制器通信连接,用于对原水综合反应罐定量的投入相应的药剂发生化学反应,达到进一步分离,其中产生的气体进入到气体收集系统进一步处理,降低安全隐患,减少环境污染。

15.进一步地,加药机构包括加药罐、加药管、计量泵,加药罐通过加药管与原水综合反应罐连通,计量泵设置在加药管上,且计量泵与控制器通信连接。

16.采用上述技术方案的有益效果为:加药罐内预先装有药剂,通过在加药管上设置计量泵,并依据进水流量,计量泵将加药罐中的药剂定量的泵入到原水综合反应罐中,使装置使用更方便,更安全,提高了工作效率。

17.进一步地,加药罐内部设置有挡板,挡板将加药罐隔开形成第一腔、第二腔,第一腔通过氧化剂加药管与计量泵连通,氧化剂加药管上设置有第一控制阀,第二腔通过还原剂加药管与计量泵连通,还原剂加药管上设置有第二控制阀,第一控制阀和第二控制阀分别与控制器通信连接。

18.采用上述技术方案的有益效果为:通过在加药罐内部设置挡板,将加药罐隔开形成第一腔、第二腔,便于在第一腔、第二腔内分开放置氧化剂和还原剂,并通过氧化剂加药管上的第一控制阀、以及还原剂加药管上的第二控制阀,且第一控制阀与第二控制阀与控制器通信连接,控制器对第一控制阀、第二控制阀发出开启或关闭的指令,从而实现自动加药,氧化剂加入到原水综合反应罐内使含油污水反应更充分,还原剂加入到原水综合反应罐出水口与输送泵连接的管道内,用于中和未能完全反应的氧化剂,避免对过滤件产生影响。

19.进一步地,过滤件与输送泵连通的管道上还设置有流量计以及氧化还原电位仪。

20.采用上述技术方案的有益效果为:通过设置流量计,用于监测输送泵与过滤件之间管道的水流量,氧化还原电位仪用于监测输送泵与过滤件之间管道的产水是否有未反应完全的氧化剂或者还原剂,从而避免环境污染。

21.进一步地,排液管上设置有线浊度分析仪。

22.采用上述技术方案的有益效果为:在过滤件上过滤后的产水通过排液管排出,通

过设置线浊度分析仪,用于检测产水是否满足指标可直接排放或者回用,若产水满足指标则可直接排放,若产水异常则通过排污管排放到原水综合反应罐内继续处理。

23.与现有技术相比,本实用新型具有以下有益效果:

24.一种石油平台生产水及含油污水处理设备,进水泵用于向分离反应装置中的原水综合反应罐的进水口内泵入生产水及含油污水,从而使生产水及含油污水在原水综合反应罐中初步分离和反应,初步分离和反应后的浓水通过输送泵泵入到过滤装置上的过滤件内,过滤后的产水通过过滤件的出水口到达排液管,并通过排液管进行排放,过滤后的浓水通过过滤件底部的排污管进一步地排放到原水综合反应罐内继续分离和反应。通过上述的分离使分离后的水达到回注水的水质要求,从而避免环境污染,且占地面积小,操作简单,提高了分离效率。

附图说明

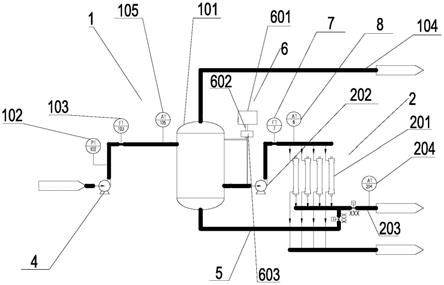

25.图1为石油平台生产水及含油污水处理设备整体结构示意图;

26.图2为加药机构具体结构示意图。

27.图1至图2中所示附图标记分别表示为:1

‑

分离反应装置、101

‑

原水综合反应罐、102

‑

原水流量计、103

‑

压力表、104

‑

气体收集系统、105

‑

原水ph计、2

‑

过滤装置、201

‑

过滤件、202

‑

输送泵、203

‑

排液管、204

‑

线浊度分析仪、4

‑

进水泵、5

‑

排污管、6

‑

加药机构、601

‑

加药罐、602

‑

加药管、603

‑

计量泵、604

‑

挡板、605

‑

第一腔、606

‑

第二腔、607

‑

氧化剂加药管、608

‑

第一控制阀、609

‑

还原剂加药管、610

‑

第二控制阀、7

‑

流量计、8

‑

氧化还原电位仪。

具体实施方式

28.以下结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域技术人员在没有付出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

29.实施例1

30.请参照图1

‑

2,一种石油平台生产水及含油污水处理设备,包括:分离反应装置1、过滤装置2、以及用于驱动分离反应装置1和过滤装置2的控制器;分离反应装置1用于对生产水和含油污水分离和反应,过滤装置2用于对分离反应装置1中分离和反应后的浓水进行过滤,使过滤后的产水达到回注水的水质的要求,避免对环境造成污染;控制器为现有plc单片机,用于驱动分离反应装置1和过滤装置2。分离反应装置1的进水口与用于泵入生产水及含油污水的进水泵4通过管道连通,分离反应装置1的出水口与过滤装置2的进水口通过管道连通;进水泵4用于向分离反应装置1内泵入生产水和含油污水,并在分离反应装置1内充分分离和反应,然后再到过滤装置2上进行过滤,使过滤后的产水达到回注水的水质要求。

31.过滤装置2包括过滤件201、输送泵202、以及与过滤件201出水口连通的排液管203,输送泵202设置在分离反应装置1与过滤件201之间,过滤件201底部通过排污管5与分离反应装置1连通。输送泵202将分离反应装置1内充分反应和分离后的浓水泵入到过滤件201上进行过滤,过滤件201为现有特种过滤分离膜,通过过滤使产水达到回注水的水质要

求。

32.进水泵4用于将生产水及含油污水泵入到分离反应装置1中,分离反应装置1对油气田开采出的油气、水以及杂质进行初步分离和反应,其中部分金属离子以及悬浮颗粒沉淀,经过充分的反应后进行泥水分离,污泥重力沉淀在分离反应装置1的底部,分离后的含油污水通过输送泵202泵入到过滤件201中过滤除油,过滤除油后的产水通过过滤件201的排液管203排出,浓水通过排污管5排放到分离反应装置1内继续分离和反应。通过上述的分离使分离后的水达到回注水的水质要求,从而避免环境污染,且设备占地面积小,操作简单,提高了分离效率。

33.请参照图1

‑

2,本实用新型的石油平台生产水及含油污水处理设备中:分离反应装置1包括原水综合反应罐101、原水流量计102、压力表103、气体收集系统104、原水ph计105以及加药机构6,加药机构6、气体收集系统104分别与原水综合反应罐101连通,且加药机构6与控制器通信连接,原水流量计102、压力表103以及原水ph计105分别设置在原水综合反应罐101与进水泵101之间的管道上,且分别与控制器通信连接。进水泵4将生产水及含油污水泵入到原水综合反应罐101内,通过在进水泵4与原水综合反应罐101之间的管道上设置原水流量计102、压力表103以及原水ph计105,原水流量计102用于监测管道中的生产水及含油污水的流量,压力表103用于监测管道中的气体压力,原水ph计105用于监测管道中生产水及含油污水的酸碱度,工作人员根据原水流量计102上的数值和压力表上的数值,调节输送泵202,用来控制分离反应装置1中含油污水的泵入速度和量,并通过上述监测,使其控制在规定的范围值内。原水综合反应罐101与加药机构6连通,加药机构6与控制器通信连接,用于对原水综合反应罐101定量的投入相应的药剂发生化学反应,达到进一步分离,其中产生的气体进入到气体收集系统104进一步处理,降低安全隐患,减少环境污染。

34.请参照图1

‑

2,本实用新型的石油平台生产水及含油污水处理设备中:加药机构6包括加药罐601、加药管602、计量泵603,加药罐601通过加药管602与原水综合反应罐301连通,计量泵603设置在加药管602上,且计量泵602与控制器通信连接。计量泵603为现有机械隔膜计量泵,加药罐601内预先装有药剂,通过在加药管602上设置计量泵603,并依据进水流量,计量泵603通过控制器控制,实现自动将加药罐601中的药剂定量的泵入到原水综合反应罐101中,使装置使用更方便,更安全,提高了工作效率。

35.请参照图2,本实用新型的石油平台生产水及含油污水处理设备中:加药罐601内部设置有挡板604,挡板604将加药罐601隔开形成第一腔605、第二腔606,第一腔605通过氧化剂加药管607与计量泵603连通,氧化剂加药管607上设置有第一控制阀608,第二腔606通过还原剂加药管609与计量泵603连通,还原剂加药管609上设置有第二控制阀610,第一控制阀608和第二控制阀610分别与控制器通信连接。第一控制阀608、第二控制阀610为现有的控制阀,其内部设置有电磁阀,实现与控制器通信连接。通过在加药罐601内部设置挡板604,将加药罐601隔开形成第一腔605、第二腔606,便于在第一腔605、第二腔606内分开放置氧化剂和还原剂,并通过氧化剂加药管607上的第一控制阀608、以及还原剂加药管609上的第二控制阀610,且第一控制阀608与第二控制阀610与控制器通信连接,控制器对第一控制阀608、第二控制阀610发出开启或关闭的指令,从而实现自动加药。氧化剂加入到原水综合反应罐101内使含油污水反应更充分,还原剂加入到原水综合反应罐101出水口与输送泵202连接的管道内,用于中和未能完全反应的氧化剂,避免对过滤件201产生影响。

36.优选地,过滤件201与输送泵202连通的管道上还设置有流量计7以及氧化还原电位仪8。通过设置流量计7,用于监测输送泵202与过滤件201之间管道的水流量,氧化还原电位仪8用于监测输送泵202与过滤件201之间管道的产水是否有未反应完全的氧化剂,且根据氧化还原电位仪8检测的数据,工作人员操作控制器,控制器驱动还原剂加药管609上的第二控制阀610开启,并同时驱动计量泵603开启,计量泵603向管道上定量的泵入还原剂,用于中和未能完全反应的氧化剂,避免对过滤件201产生影响,从而也避免环境污染。

37.优选地,排液管203的出水口设置有线浊度分析仪204。在过滤件201上过滤后的产水通过排液管203排出,通过设置线浊度分析仪204,用于检测产水是否满足指标可直接排放或者回用,若产水满足指标则可直接排放,若产水异常则通过排污管5排放到原水综合反应罐101内继续分离反应。

38.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1