一种秸秆微生物发酵预处理系统及预处理方法与流程

1.本发明属于农业生物技术领域,涉及一种秸秆微生物发酵预处理系统及预处理方法。

背景技术:

2.利用农作物秸秆通过微生物发酵制取生化黄腐酸是实现农业废弃物资源化利用和减少其对环境造成污染的重要途径之一。既缓解了农村能源紧张,又可以解决环境污染,而且发酵后制取的高效有机质肥料,有助于提高土壤肥力,改善土壤结构。秸秆综合利用是提升耕地质量、治理农业农村污染、实现农业“双碳”目标的重要抓手。

技术实现要素:

3.本发明提供了一种秸秆微生物发酵制取生化黄腐酸的预处理系统和预处理方法,能够实现农作物秸秆综合利用前期处理的工业化和智能化。

4.一种秸秆微生物发酵预处理系统,主要包括秸秆撕碎机、秸秆振动筛选输送机、智能摊铺料仓、网箱移动装置、秸秆压实装置、自动控制系统、粉尘收集处理装置、称重装置、发酵专用集装网箱。

5.所述秸秆撕碎机位于所述振动筛选输送机上方,用于撕碎秸秆并将撕碎的秸秆落到所述秸秆振动筛选输送机的集料口上。

6.所述秸秆振动筛选机的出料口位于所述智能摊铺料仓的进料口上,用于振动筛选秸秆并将秸秆连续运送到智能摊铺料仓内。

7.所述智能摊铺料仓的出料口下方设有发酵专用集装网箱,用于使秸秆均匀地分铺在网箱内。

8.所述秸秆撕碎机包括支撑框架,支撑框架上设有箱体,箱体内主轴上设有刀片固定架用于固定刀片,所述箱体内侧上设有隔套,所述主轴与电动机和减速器连接,箱体上部设有进料斗,所述进料斗上覆盖有防尘罩。

9.所述秸秆振动筛选机包括第三框架,所述第三框架上设有多个多棱形滚筒,滚筒上铺设有筛网型输送带,底部进料端的滚筒连接电动机和加速器,筛网型输送带在向上输送的位置设有皮带扶正轮,所述筛网型输送带下面设有杂质收集槽。

10.所述智能摊铺料仓包括秸秆摊铺装置和秸秆下料自动控制阀组,所述秸秆摊铺装置主要包括多个主轴和设在主轴上的多个分草爪,主轴通过皮带和皮带轮与电机和减速机连接,所述秸秆下料自动控制阀组包括多个转动轴和其上设置的阀板,多个阀板通过拨动杆连接并通过液压系统控制。

11.所述发酵专用集装网箱在网箱移动装置上进行往复移动,所述网箱移动装置主要包括第四连杆、第四滑道、第四框架、支撑架、电磁铁、液压控制系统,第四框架一端上设有由第四连杆构成的往复运动的菱形网架,菱形网架的另一端为支撑架,所述支撑架上设有电磁铁,所述支撑架下设有滑轮在第四框架的两侧的第四滑道上移动,第四连杆上设有液

压控制装置。

12.所述网箱移动装置下设有称重装置,所述称重装置包括称重台架和称重模块,用于对发酵专用集装网箱进行称重。

13.所述秸秆压实装置包括第六框架,框架顶端设有两个第六滑道,分别连接有第六连杆构成的往复运动的菱形网架,网架末端连接压实板,所述第六连杆上设有液压控制装置。

14.所述自动控制系统包括触摸屏、plc可编程控制器、限位传感器、称重模块,输出继电器、电磁液压换向阀等组件,用于执行秸秆装填的技术要求和动作程序编制的自动控制程控制整个机组。

15.所述粉尘收集处理装置包括秸秆撕碎机上的防尘罩、秸秆振动筛选输送机上的防尘盖板、秸秆振动筛选输送机下部的杂质收集槽、智能摊铺料仓上的防尘罩,防尘罩及防尘盖板与风管线、风机、处理装置连接。

16.所述发酵专用集装网箱,包括顶部吊杆、钢网箱体和带轮底座。

17.一种秸秆微生物发酵预处理方法,包括以下步骤:

18.1)撕碎步骤,将秸秆撕碎为5cm草段;

19.2)振动筛选步骤,将撕碎后的秸秆进行振动筛选,筛选出的杂质进入杂质收集槽传输到粉尘收集处理装置进行处理;

20.3)摊铺步骤,振动筛选后的秸秆落入智能摊铺料仓内,通过智能摊铺料仓的下料口将秸秆均匀撒落到发酵专用集装网箱内;

21.4)称重和压实步骤,对落入发酵专用集装网箱内的秸秆进行压实和称重。

22.本发明的有益效果,能够极大地节省加工秸秆所需人力,安全节能,对环境无害,为农作物秸秆进行生物发酵提供了标准的原料,大大地提高了发酵效率。

附图说明

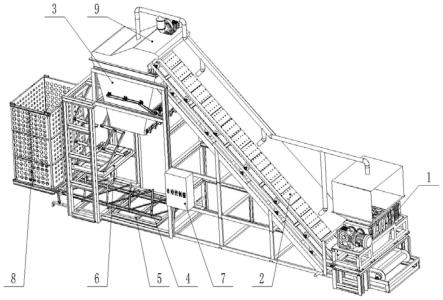

23.图1为本发明的秸秆微生物发酵预处理系统结构示意图。

24.图2为本发明的秸秆撕碎机的结构示意图。

25.图3为本发明的秸秆振动筛选输送机的结构示意图。

26.图4为本发明的智能摊铺料仓的结构示意图。

27.图5为本发明的网箱移动装置的结构示意图。

28.图6为本发明的称重装置的结构示意图。

29.图7为本发明的秸秆压实装置的结构示意图。

30.图8为本发明的发酵专用集装网箱的结构示意图。

31.图9为本发明的粉尘收集处理装置的结构示意图。

32.1秸秆撕碎机、2秸秆振动筛选输送机、3智能摊铺料仓、4网箱移动装置、5称重装置、6秸秆压实装置、7自动控制系统、8发酵专用集装网箱、9粉尘收集处理装置。

33.101箱体、102支撑框架、103进料斗、104主轴、105刀片、106刀片固定架、107隔套、108电动机、109减速器。

34.201第二框架、202电动机、203减速器、204多棱形滚筒、205筛网型输送带、206皮带扶正轮。

35.301秸秆摊铺装置、302秸秆下料自动控制阀组、303电机、304减速机、305皮带、306皮带轮、307主轴、308分草爪、309多组阀板、310转动轴、311拨动杆、312第一液压控制装置。

36.401第四连杆、402第四滑道、403第四框架、404支撑架、405电磁铁、406第二液压控制装置。

37.501称重台架、502称重模块。

38.601第六连杆、602第六滑道、603第六框架、604压实板、605液压控制装置。

39.801顶部吊杆、802钢网箱体、803带轮底座。

40.901第一防尘罩、902防尘盖板、903杂质收集槽、904第二防尘罩、905风管线、906风机、907处理装置。

具体实施方式

41.下面结合附图对本发明作进一步详细解释。

42.如图1所示,本发明的一种秸秆微生物发酵预处理系统,主要包括秸秆撕碎机1、秸秆振动筛选输送机2、智能摊铺料仓3、网箱移动装置4、称重装置5、秸秆压实装置6、自动控制系统7、发酵专用集装网箱8、粉尘收集处理装置9。秸秆撕碎机1位于振动筛选输送机2上方,用于撕碎秸秆并将撕碎的秸秆落到秸秆振动筛选输送机2的集料口上,秸秆振动筛选机2的出料口位于智能摊铺料仓2的进料口上,用于振动筛选秸秆并将秸秆连续运送到智能摊铺料仓2内,智能摊铺料仓2的出料口下方设有发酵专用集装网箱8,智能摊铺料仓2用于使秸秆均匀地分铺在网箱内。自动控制系统7包括触摸屏、plc可编程控制器、限位传感器、称重模块,输出继电器、电磁液压换向阀等组件,用于执行秸秆装填的技术要求和动作程序编制的自动控制程控制整个机组。

43.如图2所示,秸秆撕碎机2包括支撑框架201,支撑框架201上设有箱体201,箱体201内主轴上设有刀片固定架206用于固定刀片205,箱体201内侧上设有隔套207,主轴204与电动机和减速器连接,箱体201上部设有进料斗203,进料斗203上覆盖有防尘罩。秸秆撕碎机按生产技术规定要求将秸秆进行撕碎,同时将撕碎的秸秆自动下料到秸秆振动筛选输送机的集料口上。

44.如图3所示,秸秆振动筛选机2包括第二框架201,所述第二框架201上设有多个多棱形滚筒204,滚筒204上铺设有筛网型输送带205,底部进料端的滚筒连接电动机202和减速器203,筛网型输送带205在向上输送的位置设有皮带扶正轮207,筛网型输送带205下面设有杂质收集槽903,筛网型输送带205上方覆盖有防尘盖板902。秸秆振动筛选机将秸秆撕碎机撕碎的秸秆连续输送到智能摊铺料仓,同时在输送过程中自动筛分出碎石、渣土等细碎杂质,通过杂质收集槽收集并传输到粉尘收集处理设备。

45.如图4所示,智能摊铺料仓3包括秸秆摊铺装置301和秸秆下料自动控制阀组302,其主要功能是收集秸秆振动筛选输送机输送来的秸秆,通过秸秆摊铺装置和秸秆下料控制阀组的联合动作,达到技术规定要求均匀地分铺在集装网箱内,并使秸秆厚度和密实度均匀一致。秸秆摊铺装置301主要包括多个主轴308和设在主轴上的多个分草爪309,主轴通过皮带306和皮带轮307与电机304和减速机305连接,其主要功能是将秸秆振动筛选输送机送来的秸秆分散并均匀地输送到秸秆下料控制阀组上。秸秆下料自动控制阀组302包括多个转动轴311和其上设置的多组阀板310,多组阀板310通过拨动杆312连接并通过液压系统控

制313。智能摊铺料仓按程序指令控制阀板旋转交替开合,控制秸秆落入或停止落入集装网箱内,并使秸秆均匀地分铺在网箱内,秸秆厚度和密实度均匀一致。

46.如图5所示,发酵专用集装网箱在网箱移动装置4上进行往复移动,网箱移动装置4主要包括第四连杆401、第四滑道402、第四框架403、第四支撑架404、电磁铁405、液压控制装置406,第四框架403一端上设有由第四连杆401构成的往复运动的菱形网架,菱形网架的另一端为第四支撑架404,第四支撑架404上设有电磁铁405,第四支撑架404下设有滑轮在第四框架的两侧的第四滑道上402移动,第四连杆401上设有液压控制装置406。发酵专用集装网箱在轨道上进行往复移动,实现自动拉入、自动称重、自动装填、自动压实和自动推出等程序动作。

47.如图6所示,网箱移动装置下设有称重装置5,称重装置5包括称重台架501和称重模块502,用于对发酵专用集装网箱进行称重。称重装置对集装网箱进行称重,将称重数据分析、处理并传输到控制系统,按控制系统的指令完成装载秸秆的集装网箱的多次称重要求。

48.如图7所示,秸秆压实装置6包括第六框架603,第六框架603顶端设有两个第六滑道602,分别连接有第六连杆601构成的往复运动的菱形网架,网架末端连接压实板604,第六连杆上设有液压控制装置605。秸秆压实装置完成对秸秆的反复压实。

49.如图8所示,发酵专用集装网箱8,包括顶部吊杆801、钢网箱体802和带轮底座803。发酵专用集装网箱装载发酵秸秆,使发酵秸秆可以达到较高效的发酵效果,便于集中规模发酵,更便于进出发酵仓,达到有计划地工业化生产的要求。

50.如图9所示,粉尘收集处理装置9包括秸秆撕碎机上的第一防尘罩901、秸秆振动筛选输送机上的防尘盖板902、秸秆振动筛选输送机下部的杂质收集槽903、智能摊铺料仓上的第二防尘罩904,防尘罩及防尘盖板与风管线、风机、处理装置连接。粉尘手机处理装置将秸秆撕碎机处产生的粉尘样物质、秸秆振动筛选输送机处产生的粉尘样物质、智能摊铺料仓处产生的粉尘样物质及秸秆振动筛选输送机产生的杂质完全收集起来,输送到粉尘处理装置进行集中处理,防止逸散到外部。

51.当吊车将集装网箱吊放到轨道上时,通过自动控制系统7将网箱移动装置4上的电磁铁通电,网箱移动装置4自动推动集装网箱运行到智能摊铺料仓3正下方。再通过自动控制系统7将秸秆撕碎机1、振动筛选输送机2、智能摊铺料仓3同时启动。秸秆撕碎机1将秸秆按技术要求的长度撕碎成约5cm草段,撕碎后的秸秆落到秸秆振动筛选输送机2上,振动筛选输送机2将秸秆运送到智能摊铺料仓3内,同时振动筛选输送机2上的多棱形滚轮对筛网输送带产生连续振动,将细碎杂质筛分到筛网下部,再由下部的杂质收集槽收集并输送到粉尘收集处理装置9。智能摊铺料仓3内的秸秆分铺装置启动,将秸秆均匀分散落到秸秆下料控制阀组上,秸秆下料控制阀组将秸秆均匀撒落到发酵专用集装网箱8内。当发酵专用集装网箱8内装载的秸秆重量达到800kg时,称重装置5模块传输出信号给自动控制系统7,自动控制系统7关闭秸秆撕碎机1、秸秆振动筛选输送机2及智能摊铺料仓3内的秸秆摊铺装置与秸秆下料自动控制阀组,停止秸秆下落。然后网箱移动装置4推动发酵专用网箱8移动到秸秆压实装置6正下方,秸秆压实装置6上的压实板向下运动将秸秆压实,停留5秒后,压实板向上运动复归原位。再通过自动控制系统7将网箱移动装置4再次启动,推动发酵专用集装网箱8移动到智能摊铺料仓3正下方。这时通过自动控制系统7,重复进行第二次向发酵专

用集装网箱8内装入秸秆和称重操作(重复前一次装料的流程),秸秆总重量达到1300kg时,再次将发酵专用集装网箱8拉出到秸秆压实装置6正下方进行压实,压实后再由网箱移动装置4推到智能摊铺料仓3正下方,进行第三次秸秆装填和称重操作,秸秆装到总重量为1500kg时4网箱移动装置再将发酵专用集装网箱8拉到秸秆压实机6正下方进行压实,经上述循环往复三次操作秸秆装载完毕。网箱移动装置4再将发酵专用集装网箱8拉出送到吊装工位,吊车将装载完毕的发酵专用集装网箱8运走,将空的发酵专用集装网箱8吊来进行新的装载。

52.自动对秸秆撕碎筛选称重并装入发酵专用集装网箱的方法可以将撕碎的秸秆均匀摊铺在发酵专用集装网箱内并且能对秸秆进行多次规格重量的称重并将秸秆压实,这样可以满足对发酵秸秆统一有计划的工业化加工处理技术要求。采用此方法加工秸秆节省人力,安全节能,对环境无害。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1