白酒酿制废水的高效厌氧处理系统的制作方法

1.本技术涉及废水处理的领域,尤其是涉及一种白酒酿制废水的高效厌氧处理系统。

背景技术:

2.传统的白酒酿造采用人工培养老窖、低温发酵、慢火蒸馏、分等贮存和精心勾兑等传统工艺。在固态发酵、蒸馏、清洗场地等操作中会产生不同浓度、不等量的污水。这些污水主要包括甑锅底水、发酵废水、冷却水、清洗场地用水以及洗瓶用水等,这些污水中除了冷却水和洗瓶水可以循环利用,其他的污水中均具有高cod、高总氮、高总磷的特点,直接排放将会污染周围环境。因此白酒酿造的工厂周围会建造专门处理污水的污水站,对高cod、高总氮、高总磷的污水进行进一步处理,使得最终排出的废水达到排放标准,保护环境。

3.现有的污水站按照工艺流程一般包括预处理阶段、厌氧反应阶段和最终的分离排放阶段。其中厌氧反应阶段为核心处理阶段,厌氧处理即是利用厌氧微生物的代谢特性,将污水中有机物进行还原,同时产生甲烷气体的一种经济而有效的处理技术。

4.废水在进行厌氧微生物处理时,会产生硫化氢和氨等一些产生臭味和酸性腐蚀性的气体。这些气体从污水站的污水处理设备中溢出会造成污水站感官环境较为恶劣。且发酵废水时在厌氧环境下可能有少量甲烷逸散,从而导致更为严重的环境和安全隐患。

技术实现要素:

5.为了改善厌氧反应时气体逸散的情况,对厌氧处理时产生的气体进行除臭处理,从而保护环境,提高整个厌氧处理系统的安全系数,本技术提供一种白酒酿制废水的高效厌氧处理系统。

6.本技术提供的一种白酒酿制废水的高效厌氧处理系统采用如下的技术方案:一种白酒酿制废水的高效厌氧处理系统,包括厌氧反应器和除臭组件,所述除臭组件包括除臭箱、储液箱和喷淋管;所述除臭箱的进气口和厌氧反应器的排气口通过输气管道连通,所述储液箱内储存有除臭溶液,所述储液箱与喷淋管之间连接有用于输送除臭溶液至喷淋管的输液管道,所述喷淋管位于除臭箱内并位于所述除臭箱的出气口和进气口之间。

7.通过采用上述技术方案,通过输气管道使得厌氧反应器内产生的各种气体移动至除臭箱内,通过喷淋管将除臭溶液喷洒在除臭箱内形成除臭屏障,使得除臭箱内的臭味气体与除臭溶液化学反应从而被吸收,除臭后的气体通过除臭屏障从除臭箱的出气口排出,从而对厌氧反应后产生的气体进行处理,改善厌氧反应时气体逸散的情况,对厌氧处理时产生的气体进行除臭处理,从而保护环境,提高整个厌氧处理系统的安全系数。

8.优选的,所述输液管道包括第一管段和第二管段;所述第一管段上连通设置有输液泵且一端连通储液箱,所述第一管段另一端穿过除臭箱并位于除臭箱内部;

所述第二管段的一端与第一管段的另一端连通固定,所述第二管段的另一端封闭并竖直向下布设,所述喷淋管和所述第二管段连通。

9.通过采用上述技术方案,通过第一管段和第二管段使得除臭溶液进入喷淋管,通过输液泵对除臭溶液提供动力,使得从喷淋管内喷洒出的除臭溶液能够有动力形成除臭屏障。

10.优选的,所述喷淋管水平布设并设置有若干根,若干根喷淋管沿竖直方向间隔布设,所述喷淋管的一端封闭,另一端与所述第二管段的周壁连通固定,所述喷淋管的周壁上间隔开设有若干个喷水孔。

11.通过采用上述技术方案,若干个喷淋管能够扩大除臭溶液的喷洒面积,降低部分气体未与除臭溶液所接触而直接从除臭箱的出气口排出的情况,从而优化除臭组件的除臭性能。

12.优选的,沿竖直方向布设的若干个所述喷淋管交错布设,若干个喷淋管沿所述第二管段的轴线方向周向间隔布设。

13.通过采用上述技术方案,由上往下看时,使得若干个喷淋管沿第二管段的轴线方向周向间隔布设,从而进一步扩除臭溶液的喷淋面积,每个喷淋管负责一定范围的喷射面积,同时提高各个喷淋管的利用率,提高除臭溶液的除臭效率和利用率,从而进一步优化除臭组件的除臭性能。

14.优选的,所述输气管道包括输送管段、主进气管段和副进气管段;所述输送管段的一端和厌氧反应器的排气口连通,另一端开设有与主进气管段可拆卸连通的主连通口和与副进气管段可拆卸连通的副连通口;所述主进气管段和所述副进气管段背离所述输气管道的一端连通所述除臭箱的进气口,且所述主进气管段和副进气管段内均设置有抽气风机。

15.通过采用上述技术方案,由于硫化氢一类的酸性气体会腐蚀比如抽气风机等的一些设备,因此靠近除臭箱附近的管段会受到除臭溶液的喷溅,这些除臭溶液与硫化氢反应后的吸收液附着在管壁上或者抽气风机上会对管段和抽气风机进行腐蚀,因此,需要对靠近除臭箱附近的管段以管段内的设备进行维护和更换,通过主进气管段和副进气管段之间的更换,使得其中一个进行维修更换时另一个也能进行气体传输,从而降低由于更换维修管段对整个系统运行的影响,提高系统的工作效率。

16.优选的,所述输气管道上设置有用于控制输送管段和主进气管段、副进气管段的连通状态的控制组件。

17.通过采用上述技术方案,正常情况下控制组件使得输送管段和副进气管段处于断开状态,输送管段和主进气管段连通。当对主进气管段进行维护时,需要将主进气管段进行拆离,此时控制组件能够对主连通口进行封闭的同时使得输送管段和副进气管段连通,气体可以通过副进气管段进行输送,从而不影响整个系统工作。

18.优选的,所述控制组件包括控制挡板、控制杆组和推动管段;所述控制挡板转动设置在所述输送管段的主连通口和副连通口之间且用于转动盖合在主连通口或副连通口上;所述推动管段的一端设置有与主进气管段螺纹连通的内螺纹,所述推动管段的另一端设置有与所述输送管段螺纹连通的外螺纹,所述输送管段在主连通口处开设有与所述

推动管段螺纹连接的内螺纹段;所述控制杆组与所述控制挡板连接并位于所述控制挡板和推动管段之间,所述推动管段能够通过控制杆组控制控制挡板的转动角度。

19.通过采用上述技术方案,当控制组件对主连通口进行封闭时,此时控制挡板对副连通口进行盖合封闭,随着推动管段旋离输送管段,控制杆组带动控制挡板沿靠近主连通口的方向转动,直至控制挡板盖合在主连通口处,避免气体从主连通口溢出的同时引导气体从副连通口进入副进气管段。

20.优选的,所述控制杆组包括推动连杆,沿主连通口的轴线方向布设,所述输送管段的内周壁上沿主连通口的轴线方向布设有推动滑槽,所述推动连杆滑动位于推动滑槽内,所述推动连杆的一端设置有推动块,所述推动块穿过推动滑槽并用于与所述推动管段相抵接;滑动块,固定在所述推动连杆的另一端并与所述控制挡板滑动连接,所述控制挡板上开设有供滑动块滑动的控制滑槽;复位弹簧,沿推动滑槽的开设方向布设且一端与所述推动滑槽的槽壁固定,另一端与所述推动连杆靠近推动块的一端固定;复位扭簧,与控制挡板连接且用于带动控制挡板转动盖合在主连通口上。

21.通过采用上述技术方案,当维护好的主进气管段再次安装在输送管段上时,推动管段旋转进入输送管段的过程中,推动管段抵触并推动推动块沿靠近控制挡板的方向移动,同时带动推动连杆沿靠近控制挡板的方向在推动滑槽内滑动,复位弹簧伸长、复位扭簧同时推动滑动块随着推动连杆的滑动方向在控制挡板上滑动,控制挡板在滑动块滑动的过程中逐渐向靠近副连通口的方向转动直至盖合在副连通口上,推动管段停止转动,以实现主进气管段和输送管段的连通。

22.优选的,所述除臭箱的出气口处连通设置有出气管道,所述出气管道背离除臭箱的一端与外界连通,所述出气管道内沿气体流动至外界的方向依次设置有吸潮剂和排气扇。

23.通过采用上述技术方案,进入除臭箱出气口处的气体中带有部分水汽,这部分水汽中会有吸收了硫化氢等酸性气体的吸收液,这种水汽排放出去对环境也有一定影响,因此通过吸潮剂对这类水汽进行吸收,对除臭过的气体进行进一步的处理,以提高最终从出气管道内排出的气体的干燥性,以提高整个系统的排气质量;同时排气扇一方面便于进入出气管道内的气体排出外界,另一方面引导位于除臭箱内已经穿过除臭屏障的气体进入出气管道,从而降低除臭箱内形成微压环境的概率,提高气体移动的速度,从而提高气体除臭的效率。

24.优选的,所述除臭溶液为碱性溶液。

25.通过采用上述技术方案,碱性溶液能够中和并吸收硫化氢一类的酸性气,且碱液选择种类较多,与酸性气体发生反应效果好,时间短,即除臭过程短,使得气体穿过除臭屏幕的极短时间就可发生反应,从而提高系统的除臭效果。

26.综上所述,本技术包括以下至少一种有益技术效果:1.通过喷淋管将除臭溶液喷洒在除臭箱内形成除臭屏障,使得除臭箱内的臭味气体与除臭溶液化学反应被吸收,除臭后的气体通过除臭屏障从出气口排出,改善厌氧反应

时气体逸散的情况,对厌氧处理时产生的气体进行除臭处理,从而保护环境,提高整个厌氧处理系统的安全系数;2.若干个喷淋管沿第二管段的轴线方向周向间隔布设,进一步扩除臭溶液的喷淋面积,每个喷淋管负责一定范围的喷射面积,提高各个喷淋管的利用率,提高除臭溶液的除臭效率和利用率,从而进一步优化除臭组件的除臭性能;3.当控制组件对主连通口进行封闭时,此时控制挡板对副连通口进行盖合封闭,随着推动管段旋离输送管段,控制杆组带动控制挡板沿靠近主连通口的方向转动,直至控制挡板盖合在主连通口处,避免气体从主连通口溢出的同时引导气体从副连通口进入副进气管段。

附图说明

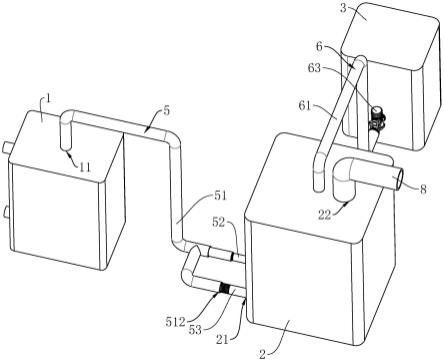

27.图1是本技术实施例的整体结构示意图。

28.图2是本技术实施例中除臭箱的内部结构示意图。

29.图3是本技术实施例中除臭箱的内部连接示意图。

30.图4是本技术实施例中控制组件的连接示意图。

31.图5是本技术实施例中控制杆组的连接示意图。

32.图中:1、厌氧反应器;11、排气口;2、除臭箱;21、进气口;22、出气口;3、储液箱;4、喷淋管;41、喷水孔;5、输气管道;51、输送管段;511、主连通口;512、副连通口;513、推动滑槽;52、主进气管段;53、副进气管段;54、抽气风机;6、输液管道;61、第一管段;62、第二管段;63、输液泵;7、控制组件;71、控制挡板;711、控制滑槽;72、控制杆组;721、推动连杆;722、推动块;723、滑动块;724、复位弹簧;725、复位扭簧;726、防脱滑块;73、推动管段;8、出气管道;9、吸潮剂;100、排气扇。

具体实施方式

33.以下结合附图1-5对本技术作进一步详细说明。

34.本技术实施例公开一种白酒酿制废水的高效厌氧处理系统。参照图1和图2,厌氧处理系统包括厌氧反应器1、除臭组件、输气管道5、输液管道6、控制组件7和出气管道8。

35.其中除臭组件包括除臭箱2、储液箱3和喷淋管4。除臭箱2上开设有进气口21和出气口22,出气口22高于进气口21并位于除臭箱2顶部,喷淋管4设置有若干个且若干个喷淋管4位于除臭箱2内的进气口21和出气口22之间。输气管道5连通厌氧反应器1的排气口11和除臭箱2的进气口21,以便于厌氧反应器1内产生的气体进入除臭箱2。储液箱3内储存有除臭溶液,输液管道6连通储液箱3和除臭箱2内的喷淋管4,以便于除臭溶液通过喷淋管4喷洒在除臭箱2内形成除臭屏障。使得进入除臭箱2内的气体需要通过除臭屏障才能移动至出气口22。出气管道8的一端与除臭箱2的出气口22连通,出气管道8的另一端连通外界,以便于引导除臭后的气体排放至外界。

36.另外为了保证除臭溶液能够对硫化氢等酸性气体进行化合吸收,除臭溶液可以是氢氧化钠溶液、碳酸钠、氢氧化钙溶液、氨水等一类的碱性溶液。此外由于ic反应器引入分级处理,抗冲击负荷能力强,其内部的内循环结构,利用沼气膨胀做功,无须外加能源,即可实现内循环污泥回流,因此,厌氧反应器1优先选用ic反应器。

37.当厌氧反应器1内产生的气体进行除臭时,气体经过输气管道5进入除臭箱2内,在此之前除臭溶液通过输液管道6进入喷淋管4中,喷淋管4将除臭溶液喷洒在除臭箱2内,在除臭箱2的进气口21和出气口22之间形成一道除臭屏障,使得进入除臭箱2的气体想要流动至出气口22就需要通过除臭屏障,通过除臭屏障的气体内的酸性气体与碱性溶液接触产生化学反应从而被碱性溶液所吸收,以实现对气体的除臭,除臭后的气体能够通过出气管道8排出外界,在整体上改善厌氧反应时气体逸散的情况,对厌氧处理时产生的气体进行除臭处理,从而保护环境,提高整个厌氧处理系统的安全系数。

38.参照图1和图2,输气管道5包括输送管段51、主进气管段52、副进气管段53和控制组件7。

39.其中输送管段51的一端与厌氧反应器1的排气口11连通固定,输送管段51的另一端设置有两个接口,两个接口分别是与主进气管段52连通固定的主连通口511以及与副进气管段53连通固定的副连通口512。主进气管段52和副进气管段53远离输送管段51的一端均与除臭箱2的进气口21连通。使得厌氧反应器1中的气体既可以从主进气管段52进入除臭箱2,也可以从副进气管段53进入除臭箱2。

40.主进气管段52和副进气管段53内均安装有抽气风机54,以便于引导气体进入除臭箱2,进入除臭箱2之前的气体内含有硫化氢,靠近除臭箱2附近的管段会受到除臭溶液的喷溅,这些除臭溶液与硫化氢反应后的吸收液附着在管壁上或者抽气风机54上,从而对管段和抽气风机54造成腐蚀,因此需要对靠近除臭箱2附近的管段以管段内的设备进行维护和更换。

41.同时在对管段进行维护更换时为了不影响除臭箱2的正常工作,主进气管段52和副进气管段53一般处于轮流工作的状态。控制组件7安装在输气管道5上靠近主进气管段52和副进气管段53处,通过控制主连通口511和副连通口512的连通状态从而控制输气管道5上与主进气管段52、副进气管段53的连通情况。

42.正常工作状态下控制组件7使得副连通口512处于闭合状态,主连通口511处于连通状态。气体从主进气管段52进入除臭箱2。当对主进气管段52进行维护更换时,通过控制组件7使得主连通口511处于闭合状态,副连通口512处于连通状态,气体通过副进气管段53进入除臭箱2,同时避免气体逸散,使得除臭箱2得以正常工作,不受管段维护更换的影响。

43.如图3和图4所示,控制组件7包括控制挡板71、控制杆组72和推动管段73。

44.其中控制挡板71位于输送管段51内的主连通口511和副连通口512交界处,并与输送管段51铰接,主连通口511和副连通口512的轴线相互垂直,以便于控制挡板71能够沿靠近主连通口511或副连通口512的方向转动以盖合在主连通口511或副连通口512上。推动管段73位于输送管段51和主进气管段52之间,推动管段73的一端开设有与主进气管段52螺纹连通的内螺纹,推动管段73的另一端开设有与输送管段51螺纹连通的外螺纹。

45.因此输送管段51在主连通口511处开设有与推动管段73螺纹连接的内螺纹段,主进气管段52的外周壁上开设有与输送管段51螺纹连通的外螺纹端,主进气管段52上的外螺纹段长于输送管段51上的内螺纹段,以便于推动管段73旋离或旋入输送管段51时推动管段73始终与主进气管段52连接。副进气管段53与输送管段51螺纹连接,以便于副进气管段53的更换。

46.另外如图5所示,控制杆组72位于控制挡板71和推动管段73之间,且控制杆组72包

括推动连杆721、推动块722、滑动块723、复位弹簧724和复位扭簧725。输送管段51靠近主连通口511的内周壁上沿主连通口511的轴线方向开设有推动滑槽513,推动连杆721沿主连通口511的轴线方向布设并滑动插入推动滑槽513内沿推动滑槽513的布设方向滑动。推动连杆721沿长度方向的一端正对控制挡板71,另一端正对推动管段73。推动块722固定在推动连杆721正对推动管段73的一端且穿过推动滑槽513位于输送管段51内。推动管段73旋入主连通口511的过程中,推动管段73与推动块722相抵触并通过推动推动块722以推动推动连杆721沿靠近控制挡板71的方向移动。

47.滑动块723固定在推动连杆721背离推动块722的一端且与控制挡板71滑动连接。控制挡板71上开设有与推动连杆721滑动连接的控制滑槽711。使得推动连杆721在沿靠近控制挡板71的方向移动时滑动块723在控制滑槽711内滑动,同时推动块722、推动连杆721和滑动块723固定连接,在推动控制挡板71时推动连杆721始终沿主连通口511的轴线方向布设,因此滑动块723能够推动控制挡板71沿背离主连通口511的方向转动,即控制挡板71沿靠近副连通口512的方向转动,直至控制挡板71完全盖合在副连通口512上,此时的推动管段73上的外螺纹完全旋入输送管段51内,从而实现输送管段51和主进气管段52的连通以及输送管段51和副进气管段53的断开。

48.为了避免推动连杆721和滑动块723在推动控制挡板71时脱离推动滑槽513或控制滑槽711,推动连杆721和滑动块723上均固定有防脱滑块726,推动滑槽513和控制滑槽711的槽壁上言自身布设方向开设有与防脱滑块726滑动连接的防脱滑槽。为了使滑动块723能够在控制滑槽711内滑动时更加顺滑无卡顿,滑动块723为圆球状,从而减小滑动块723和控制滑槽711的摩擦力,从而降低由于滑动块723与控制滑槽711摩擦力过大致使推动连杆721变形而断裂的概率。

49.此外,为了在推动管段73旋离输送管段51时控制挡板71能够自动盖合在主连通口511上使得输送管段51和副进气管段53连通。推动连杆721正对推动管段73的一端固定有复位弹簧724。复位弹簧724沿推动滑槽513的开设方向布设且背离推动连杆721的一端固定在推动滑槽513的槽壁上。控制挡板71上连接有复位扭簧725。复位扭簧725推动控制挡板71转动盖合在主连通口511上。

50.当推动管段73旋入输送管段51的过程中,复位弹簧724伸长的同时复位扭簧725收缩;当推动管段73旋离输送管段51时,复位弹簧724复位回缩时带动推动连杆721沿靠近推动管段73的方向滑动,同时复位扭簧725推动控制挡板71沿靠近主连通口511的方向转动直至完全盖合在主连通口511上,从而实现控制挡板71对主连通口511的封闭效果。

51.参照图1和图2,输液管道6包括第一管段61、第二管段62和输液泵63。

52.输液泵63连通设置在第一管段61上。第一管段61的一端与储液箱3连通且另一端穿过除臭箱2并位于除臭箱2内顶部。第二管段62位于除臭箱2内并竖直布设,第二管段62的顶端与第一管段61连通固定,第二管段62的另一端竖直向下布设并位于除臭箱2的进气口21上方。如图2和图3所示,若干个喷淋管4水平布设并沿竖直方向均匀间隔安装在第二管段62的周壁上。喷淋管4的一端与第二管段62连通,喷淋管4的另一端沿远离第二管段62的轴线方向布设。喷淋管4上沿自身长度方向开设有若干个喷水孔41,喷水孔41沿水平方向布设以便于喷出的除臭溶液形成除臭屏障。

53.若干个喷淋管4所喷洒处的除臭溶液均为整个除臭屏障的一部分。因此为了提高

每一部分除臭屏障的利用率以及缩小每部分除臭屏障之间的缝隙,从而尽可能避免气体不经过除臭屏障直接进入出气口22的情况发生。若干个竖直间隔布设的喷淋管4交错设置,即相邻两个喷淋管4水平方向的位置角度不同,若干个喷淋管4在水平方向沿第二管段62的轴线方向周向均匀间隔布设。使得每个喷淋管4负责相同范围的喷射面积,同时提高各个喷淋管4的利用率,从而进一步优化除臭组件的除臭性能。

54.由于从出气口22排除的气体中夹杂水汽,水汽中可能有硫化氢的吸收液,因此参照图2,出气管道8内沿气体的流动到外界的方向依次设置有吸潮剂9和排气扇100。

55.其中,吸潮剂9能够对进入出气管道8的气体中夹杂的水汽进行吸收,同时也能吸收掉水汽中的硫化氢的吸收液,从而进一步提高排放气体的质量,同时避免硫化氢的吸收液与排气扇100接触对排气扇100造成腐蚀的现象发生。

56.另外,排气扇100能够引导已经穿过除臭屏障的气体进入出气管道8,降低除臭箱2内形成微压环境的概率,从而提高气体移动的速度和除臭效率本技术实施例一种白酒酿制废水的高效厌氧处理系统的实施原理为:当厌氧反应器1内产生的气体进行除臭时,首先气体经过输气管道5进入除臭箱2内,然后输液泵63启动,除臭溶液通过输液管道6进入喷淋管4中,喷淋管4将除臭溶液喷洒在除臭箱2内,再者在除臭箱2的进气口21和出气口22之间形成一道除臭屏障,使得进入除臭箱2的气体想要流动至出气口22就需要通过除臭屏障,通过除臭屏障的气体内的酸性气体与碱性溶液接触产生化学反应从而被碱性溶液所吸收,以实现对气体的除臭,最后除臭后的气体通过出气管道8排出外界,最终在整体上改善厌氧反应时气体逸散的情况,对厌氧处理时产生的气体进行除臭处理,从而保护环境,提高整个厌氧处理系统的安全系数。

57.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1