加标容器清洗系统的制作方法

1.本技术涉及清洗加标容器的技术领域,更具体地说,是涉及一种加标容器清洗系统。

背景技术:

2.目前市场中的加标系统,在清洗过程中常用的方式有三种:1.清洗液(酸碱液)浸洗,通过清洗液与罐体内残余物质反应或溶解后冲洗;2.喷淋清洗,在罐体内部喷射有一定压力水柱冲洗罐体内部;3.物理清洗,通过类似于毛刷、清洁球等物理擦拭清洁罐体。虽然能对加标容器进行清洗,但是还存在以下缺陷:

3.1)加标容器体积较大,造成清洗时间较长,使用清洗液消耗较多,清洗成本高且清洗液利用率低不符合环保理念;

4.2)加标容器清洗时,通过浸洗罐体的方式难以保证清洁到位,喷淋清洗和物理清洗容易产生清洗死角影响加标系统效果;

5.3)自动化程度低,部分清洗方式需要人工进行清洗。

6.4)清洗方式单一且独立,无法与加标系统联动。

技术实现要素:

7.本技术的目的在于提供一种加标容器清洗系统,以解决现有技术中存在的加标容器清洗时间长、清洗液利用率低、清洁不到位、自动化程度低和无法与加标系统联动的技术问题。

8.为实现上述目的,本技术采用的技术方案是一种加标容器清洗系统,包括:

9.加标容器;

10.胀缩组件,设置于所述加标容器的内部,所述胀缩组件的外壁和所述加标容器的内壁形成有加标腔体,所述胀缩组件的体积能够增大,使所述加标腔体缩小;

11.清洁液添加装置,与所述加标腔体连通,用于添加清洁液至所述加标腔体中;

12.搅拌装置,设置于所述加标容器的内部,用于搅拌所述清洁液。

13.通过采用上述技术方案,胀缩组件可以增大自身的体积,使得胀缩组件的外壁和加标容器的内壁之间形成的加标腔体的体积缩小,进而使得只需要少量的清洗液即可对加标腔体清洗,减少了注入加标腔体的耗时,减少清洗时间,提高了清洗液的利用率;在同等用量的清洗液情况下可以提高清洗液的液位,使得清洗液充满加标腔体,再用搅拌装置搅拌清洗液,使得加标腔体的清洗全面,同时提高了自动化程度;另外,搅拌装置具有两种功能,第一个是在清洁加标腔体时搅拌清洗液,第二个是在加标时搅拌加标液体,使得清洗系统可以跟加标系统联动,两个系统共用一个搅拌装置。

14.在一个实施例中,所述胀缩组件包括弹性囊体和填充物质开关组件,所述弹性囊体设于所述加标容器的内部,所述填充物质开关组件与所述弹性囊体连通,使填充物质进入和排出所述弹性囊体的内部,进而使所述弹性囊体的体积增大和缩小。

15.通过采用上述技术方案,填充物质能够使得弹性囊体的体积增大和缩小,进而调整加标腔体的体积,从而切换加标容器的清洗状态和加标状态,当弹性囊体体积增大时,加标腔体体积变小,利于节省清洗液的用量,同时提高清洗效率;当弹性囊体体积变小时,不占用加标容器的内部空间,加标腔体体积变大,恢复加标状态。

16.在一个实施例中,所述填充物质开关组件包括填充物质输入开关,所述胀缩组件还包括填充物质输入管道和填充物质感应装置,所述填充物质输入管道与所述弹性囊体连通,所述填充物质输入开关设于所述填充物质输入管道上,用于控制所述填充物质进入所述弹性囊体的内部,进而使所述弹性囊体的体积增大,所述填充物质感应装置设于所述填充物质输入管道上且与所述填充物质输入开关电连接,用于获取所述弹性囊体的压力以控制所述填充物质输入开关的开闭。

17.通过采用上述技术方案,使得填充物质的输入实现自动化,填充物质感应装置获取填充物质的填充量,使其超过阈值后发送控制信息至填充物质输入开关,控制填充物质的输入。

18.在一个实施例中,所述填充物质开关组件包括填充物质排出开关,所述胀缩组件还包括填充物质排出管道,所述填充物质排出管道与弹性囊体连通,所述填充物质排出开关设于所述填充物质排出管道上,用于控制所述填充物质排出所述弹性囊体。

19.通过采用上述技术方案,使得填充物质的排出实现自动化,填充物质感应装置获取填充物质的填充量,使其超过阈值后发送控制信息至填充物质排出开关,控制填充物质的排出。

20.在一个实施例中,所述清洁液添加装置包括与所述加标腔体连通的清洗液开关组件,用于控制所述清洗液进出所述加标腔体。

21.通过采用上述技术方案,实现清洗液的自动进入和排出加标腔体。

22.在一个实施例中,所述清洗液开关组件包括清洗液输入管道、清洗液排出管道、清洗液输入开关和清洗液排出开关,所述清洗液输入管道和所述清洗液排出管道与所述加标腔体连通,所述清洗液输入开关设于所述清洗液输入管道上,用于控制所述清洗液进入所述加标腔体中,所述清洗液排出开关设于所述清洗液排出管道上,用于控制所述清洗液排出所述加标腔体。

23.通过采用上述技术方案,清洗液依靠自身重力即可实现输入和排出加标腔体,避免增设压力泵,降低了使用成本。

24.在一个实施例中,所述清洗液开关组件还包括设于所述加标容器顶部的清洗液感应装置,所述清洗液感应装置与所述清洗液输入开关和所述清洗液排出开关电连接,用于获取所述清洗液的液位以控制所述清洗液输入开关和所述清洗液排出开关。

25.通过采用上述技术方案,提高了清洗液输输入和排出的自动化程度。

26.在一个实施例中,所述加标容器清洗系统还包括加标装置加标装置,所述加标装置加标装置包括加标管道、加标开关、测试样品用液排出管道和测试样品排出开关,所述加标管道与所述加标腔体连通,所述加标开关设于所述加标管道上,所述测试样品用液排出管道与加标腔体连通,所述测试样品排出开关设于所述测试样品用液排出管道上。

27.通过采用上述技术方案,实现了清洗系统和加标系统联动,提升了集成度。

28.在一个实施例中,所述加标容器清洗系统还包括设于所述加标容器上的液体检测

装置。

29.通过采用上述技术方案,通过检测液体总硬度、电导率、余氯、ph值等判定是否清洗干净。

30.在一个实施例中,所述加标容器的内部设有托板,所述托板分隔所述搅拌装置和所述胀缩组件。

31.通过采用上述技术方案,防止搅拌装置和胀缩组件之间发生干涉,减少两者受损的风险。

附图说明

32.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

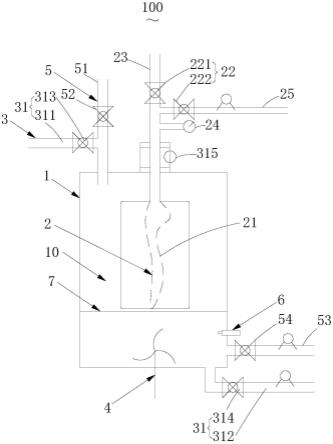

33.图1是本技术实施例提供的加标容器清洗系统的结构示意图;

34.图2是本技术实施例提供的托板的结构示意图。

35.图中各附图标记为:

36.100-加标容器清洗系统;

37.1-加标容器;2-胀缩组件;3-清洁液添加装置;4-搅拌装置;5-加标装置加标装置;6-液体检测装置;7-托板;

38.10-加标腔体;21-弹性囊体;22-填充物质开关组件;23-填充物质输入管道; 24-填充物质感应装置;25-填充物质排出管道;31-清洗液开关组件;51-加标管道;52-加标开关;53-测试样品用液排出管道;54-测试样品排出开关;

39.221-填充物质输入开关;222-填充物质排出开关;311-清洗液输入管道;312

‑ꢀ

清洗液排出管道;313-清洗液输入开关;314-清洗液排出开关;315-清洗液感应装置。

具体实施方式

40.为了使本技术所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

41.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接位于另一个元件上或者间接位于另一个元件上。当一个元件被称为“连接于”另一个元件,它可以是直接连接或间接连接至另一个元件。

42.需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术,而不是指示装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

43.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示相对重要性或指示技术特征的数量。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。以下结合具体实施例对本技术的具体实现进行更加详细的描述:

44.如图1和图2所示,本技术实施例提供的一种加标容器清洗系统100,该系统用于加标容器的清洁;

45.加标容器清洗系统100包括:加标容器1、胀缩组件2、清洁液添加装置3 以及搅拌装置4;加标容器1为中空结构,用于放置待加标的液体和加标物质,并且将加标物质混合到待加标的液体中;胀缩组件2设置于加标容器1的内部,胀缩组件2的外壁和加标容器1的内壁形成有加标腔体10,加标腔体10用于存放加标液体,胀缩组件2的体积能够增大,使加标腔体10缩小;清洁液添加装置3与加标腔体10连通,用于添加清洁液至加标腔体10中;搅拌装置4设置于加标容器1的内部,用于搅拌清洁液。

46.本实施例提供的加标容器清洗系统100的工作原理如下:

47.将加标容器1和胀缩组件2之间形成的加标腔体10中的加标液体排出,然后增大胀缩组件2的体积,使得加标腔体10的体积缩小,将清洁液体输入体积缩小后的加标腔体10,使得清洁液充满加标腔体10,最后启动搅拌装置4使得清洁液在加标腔体10中流动,进行充分清洗。

48.通过采用上述技术方案,胀缩组件2可以增大自身的体积,使得胀缩组件 2的外壁和加标容器1的内壁之间形成的加标腔体10的体积缩小,进而使得只需要少量的清洗液即可对加标腔体10清洗,减少了注入加标腔体10的耗时,减少清洗时间,提高了清洗液的利用率;在同等用量的清洗液情况下可以提高清洗液的液位,使得清洗液充满加标腔体10,再用搅拌装置4搅拌清洗液,使得加标腔体10的清洗全面,不会产生清洗死角造成加标液体污染或对加标液体浓度与预设值产生偏差,同时提高了自动化程度;另外,搅拌装置4具有两种功能,第一个是在清洁加标腔体10时搅拌清洗液,第二个是在加标时搅拌加标液体,使得清洗系统可以跟加标系统联动,两个系统共用一个搅拌装置4。

49.在一个实施例中,胀缩组件2包括弹性囊体21和填充物质开关组件22,弹性囊体21设于加标容器1的内部,填充物质开关组件22与弹性囊体21连通,使填充物质进入和排出弹性囊体21的内部,进而使弹性囊体21的体积增大和缩小。

50.具体地,填充物质包括但不限于填充液体和填充气体,将填充物质进入弹性囊体21中,可以增大弹性囊体21的体积,将填充物质排出弹性囊体21,可以缩小弹性囊体21的体积。

51.通过采用上述技术方案,填充物质能够使得弹性囊体21的体积增大和缩小,进而调整加标腔体10的体积,从而切换加标容器1的清洗状态和加标状态,当弹性囊体21体积增大时,加标腔体10体积变小,利于节省清洗液的用量,同时提高清洗效率;当弹性囊体21体积变小时,不占用加标容器1的内部空间,加标腔体10体积变大,恢复加标状态。

52.在一个实施例中,填充物质开关组件22包括填充物质输入开关221,胀缩组件2还包括填充物质输入管道23和填充物质感应装置24,填充物质输入管道23与弹性囊体21连通,填充物质输入开关221设于填充物质输入管道23 上,用于控制填充物质进入弹性囊体21的内部,进而使弹性囊体21的体积增大,填充物质感应装置24设于填充物质输入管道23上且与填充物质输入开关 221电连接,用于获取弹性囊体21的压力以控制填充物质输入开关221的开闭。

53.具体地,填充物质输入开关221可以为电磁阀,填充物质输入管道23可以位于加标容器1的竖向上的顶部,填充物质依靠自身的重力从填充物质输入管道23输入弹性囊体21

的内部,使得弹性囊体21的体积增大;填充物质输入开关221用于控制填充物质输入管道23与弹性囊体21的通路;填充物质感应装置24可以为压力计,用于获取填充物质的压力,进而获取弹性囊体21的体积,从而反馈控制信号至填充物质输入开关221,在压力超过阈值时停止填充物质的继续输入。

54.通过采用上述技术方案,使得填充物质的输入实现自动化,填充物质感应装置24获取填充物质的填充量,使其超过阈值后发送控制信息至填充物质输入开关221,控制填充物质的输入。

55.在一个实施例中,填充物质开关组件22包括填充物质排出开关222,胀缩组件2还包括填充物质排出管道25,填充物质排出管道25与弹性囊体21连通,填充物质排出开关222设于填充物质排出管道25上,用于控制填充物质排出弹性囊体21。

56.具体地,填充物质排出开关222可以为电磁阀,填充物质排出管道25可以位于加标容器1的竖向上的顶部,填充物质依靠抽水泵从弹性囊体21排出,使得弹性囊体21的体积变小;填充物质排出开关222用于控制填充物质排出管道 25与弹性囊体21的通路;填充物质感应装置24可以为压力计,用于获取填充物质的压力,进而获取弹性囊体21的体积,从而反馈控制信号至填充物质排出开关222,在压力超过阈值时停止填充物质的继续排出。

57.通过采用上述技术方案,使得填充物质的排出实现自动化,填充物质感应装置24获取填充物质的填充量,使其超过阈值后发送控制信息至填充物质排出开关222,控制填充物质的排出。

58.在一个实施例中,清洁液添加装置3包括与加标腔体10连通的清洗液开关组件31,用于控制清洗液进出加标腔体10。

59.具体地,清洗液开关组件31包括但不限于电磁阀,清洗液开关组件31用于控制清洗液的进出加标腔体10。

60.通过采用上述技术方案,实现清洗液的自动进入和排出加标腔体10。

61.在一个实施例中,清洗液开关组件31包括清洗液输入管道311、清洗液排出管道312、清洗液输入开关313和清洗液排出开关314,清洗液输入管道311 和清洗液排出管道312与加标腔体10连通,清洗液输入开关313设于清洗液输入管道311上,用于控制清洗液进入加标腔体10中,清洗液排出开关314设于清洗液排出管道312上,用于控制清洗液排出加标腔体10。

62.具体地,清洗液输入管道311可以位于加标容器1在竖向上的顶部,清洗液在自身重力作用下输入加标容器1的加标腔体10中,清洗液输入开关313 用于控制清洗液输入管道311的通路;清洗液排出管道312可以位于加标容器 1在竖向上的底部,清洗也在自身重力作用下排出,清洗液排出开关314能够控制清洗液排出管道312的通路。

63.通过采用上述技术方案,清洗液依靠自身重力即可实现输入和排出加标腔体10,避免增设压力泵,降低了使用成本。

64.在一个实施例中,清洗液开关组件31还包括设于加标容器1顶部的清洗液感应装置315,清洗液感应装置315与清洗液输入开关313和清洗液排出开关 314电连接,用于获取清洗液的液位以控制清洗液输入开关313和清洗液排出开关314。

65.具体地,清洗液感应装置315包括但不限于液位感应装置,清洗液感应装置315设于加标容器1在竖向上的顶部,当加标腔体10中的清洗液达到该液位感应装置的位置时,液

位感应装置发送控制信号至清洗液输入开关313,清洗液开关输入开关停止清洗液的输入。

66.通过采用上述技术方案,提高了清洗液输输入和排出的自动化程度。

67.在一个实施例中,加标容器清洗系统100还包括加标装置加标装置5,加标装置加标装置5包括加标管道51、加标开关52、测试样品用液排出管道53 和测试样品排出开关54,加标管道51与加标腔体10连通,加标开关52设于加标管道51上,测试样品用液排出管道53与加标腔体10连通,测试样品排出开关54设于测试样品用液排出管道53上。

68.具体地,加标物质从加标管道51进入加标腔体10中,与待加标的液体混合,再通过搅拌装置4混合形成加标液体,待加标液体检测后可以通过测试样品用液排出管道53排出,由测试样品排出开关54控制排出通路。

69.通过采用上述技术方案,实现了清洗系统和加标系统联动,提升了集成度。

70.在一个实施例中,加标容器清洗系统100还包括设于加标容器1上的液体检测装置6。

71.通过采用上述技术方案,通过检测液体总硬度、电导率、余氯、ph值等判定是否清洗干净。

72.在一个实施例中,加标容器1的内部设有托板7,托板7分隔搅拌装置4 和胀缩组件2。

73.通过采用上述技术方案,防止搅拌装置4和胀缩组件2之间发生干涉,减少两者受损的风险。

74.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1