一种含硫有机废气催化氧化催化剂及其制备方法与流程

1.本发明属于废气治理技术领域,具体涉及一种含硫有机废气催化氧化催化剂及其制备方法。

背景技术:

2.挥发性有机污染物(vocs)是典型的大气污染物之一,对环境和人类健康影响严重。含硫有机废气中还存在有硫化氢、硫醚、硫醇、羰基硫等挥发性含硫化合物,伴有恶臭味,对人们的生产、生活危害很大。有机废气的净化方式包括吸附、吸收、蓄热燃烧等多种方式,其中催化氧化是一种高效的去除方式。然而,催化剂在含硫有机废气工况下,易受含硫化合物(包括有机硫和无机硫)的毒害作用,导致催化活性下降甚至失活。因此,开发高效的含硫有机物催化氧化催化剂具有重要意义。

3.cn105992633a公开了一种包含硫化氢的气体的催化氧化系统,利用非贵金属催化剂和贵金属催化剂的组合方式实现h2s、cos和cs2的氧化,在320℃/360℃以上可实现有机硫的氧化,但非贵金属催化剂无法实现对有机硫的高效氧化,需要与贵金属催化剂组合,成本相对较高。

4.cn104136116 a公开了一种以zno、cuo和ceo2为组合的催化组合物,可用于从气态烃中催化、吸附脱除硫。该组合物采用粒状形式,需要在200℃-600℃、1-30bar、1000-20000h-1

的条件下操作,运行的反应温度和压力较高,反应空速高时压力降大,催化剂需要洗涤循环再生。

5.cn102309919a公开一种含硫化合物废气组合处理方法,将含硫化合物废气与空气混合,经预热后进入催化焚烧反应器,催化焚烧操作温度为150~450℃,空速为1000~35000h-1,过氧系数为0.5~8.0,催化焚烧后形成的烟气经换热降温后进入吸收塔,经脱硫洗涤后的净化烟气进行排放,脱硫洗涤后的浆液进入设有搅拌装置的再生池,与再生碱进行再生反应后进入沉淀池,沉淀池的澄清液溢流进入泵前池,经补碱后重新循环到脱硫塔中,沉淀出的亚硫酸钙、硫酸钙和碳酸钙定期清除。该方法能使废气中的硫化氢和有机硫化物转化为二氧化硫,而且对二氧化硫进行了回收利用。但该发明中催化焚烧催化剂在较高浓度有机硫条件下对有机硫转化率不足90%,有待于提高。

技术实现要素:

6.本发明针对现有含硫有机废气催化氧化催化剂的不足,提供一种含硫有机废气催化氧化催化剂及其制备方法。本发明催化剂能够实现废气中含硫有机物高效转化为二氧化硫,且so2选择性高,避免了有机硫化物对后续工艺过程的不利影响。

7.本发明一方面提供了一种含硫有机废气催化氧化催化剂,是在蜂窝载体表面涂覆氧化铝-氧化钛复合涂层,再浸渍于复合浆液中,所述复合浆液是由ssz-13分子筛负载活性组分制备的,其中活性组分为钒,以蜂窝载体质量计,氧化铝的含量为1%-5%,氧化钛的含量为5%-8%,ssz-13分子筛的含量为1%-3%,活性组分以五氧化二钒计含量为0.1%-0.5%。

8.本发明催化剂中,所述的蜂窝载体为蜂窝陶瓷载体,优选堇青石蜂窝陶瓷载体,目数为200-400目。

9.本发明催化剂中,进一步的,所述的活性组分还可以包括铈或/和铜,以蜂窝载体质量计,氧化铈的含量为0.005%-0.01%,氧化铜的含量为0.011%-0.022%。

10.本发明另一方面还提供了上述含硫有机废气催化氧化催化剂的制备方法,主要包括以下内容:(1)将ssz-13分子筛等体积浸渍于活性组分前驱体溶液中,所述活性组分为钒,浸渍完后干燥、焙烧,获得ssz-13分子筛负载活性组分的复合物粉体;(2)将复合物粉体制备成复合浆液,将涂覆氧化铝-氧化钛复合涂层的蜂窝载体置于复合浆液中浸渍,经干燥、焙烧后获得整体式催化剂。

11.本发明方法中,步骤(1)所述ssz-13分子筛可以通过水热法合成,比表面积为600-700 m2/g,孔容为0.25-0.3cm3/g,其中微孔占90%以上。

12.本发明方法中,步骤(1)所述的活性组分前驱体溶液是将偏钒酸铵溶解于草酸溶液中,其中偏钒酸铵和草酸的质量比为1:(4-5),偏钒酸铵的浓度为0.75-1.55mol/l。

13.本发明方法中,步骤(1)制备的复合物中,控制活性组分占复合物质量的10%-20%,优选13-18%。进一步的,活性组分还包括铈或/和铜,其中溶液中钒的浓度为0.35-0.66mol/l,活性组分中钒、铈、铜的摩尔比为1:(0.1-0.2):(0.5-1)。

14.本发明方法中,步骤(1)浸渍完后在100-120℃下干燥4-6小时,500-550℃焙烧2-4小时。

15.本发明方法中,步骤(2)所述的复合浆液包括:复合物粉体、有机粘结剂、去离子水,质量比为15-25:1-3:100。所述有机粘结剂为甲基纤维素、羟丙基甲基纤维素等中的至少一种。

16.本发明方法中,步骤(2)所述的蜂窝载体为蜂窝陶瓷载体,优选堇青石蜂窝陶瓷载体,目数为200-400目。在蜂窝载体表面涂覆氧化铝-氧化钛复合涂层的方法为:将ph为1-2的稀硝酸、拟薄水铝石粉、锐钛矿型二氧化钛、有机粘结剂、去离子水按质量比50 :(5-30):(25-45):(1-5): 100配置成浆液后球磨10-20h制得涂覆浆液,将蜂窝载体置于涂覆浆液中,浸渍时间为1-3min,在100-120℃干燥4-6小时,在500-600℃下焙烧2-4小时。所述有机粘结剂为甲基纤维素、羟丙基甲基纤维素等中的至少一种。

17.本发明方法中,步骤(2)所述的浸渍时间为1-2min。浸渍完成后在100-120℃干燥4-6小时,在500-600℃下焙烧2-4小时。

18.本发明所述催化氧化催化剂的应用,用于含硫有机废气中含硫化合物的催化氧化,特别是高浓度有机硫化物的催化氧化。所述含硫有机废气中,硫化氢浓度为500-2000mg/m3,有机硫化物浓度为500-4000mg/m3。催化氧化条件为:反应空速5000-30000h-1

,反应温度200-400℃。

19.与现有技术相比,本发明具有以下有益效果:(1)本发明通过在蜂窝载体上涂覆氧化钛-氧化铝复合涂层,并浸渍由ssz-13分子筛负载活性组分钒制备的复合浆液制得整体式催化剂,有利于含硫有机废气中极性分子含硫化合物的优先选择吸附和催化氧化,实现了有机硫化物高效催化氧化为二氧化硫,且二氧化硫选择性较高。

20.(2)本发明采用ssz-13分子筛作为负载活性组分的第一级载体,其多孔结构可提

高活性组分的分散性,同时分子筛上的结合位点可与氧化钛-氧化铝复合涂层的结构缺陷结合,使分子筛与涂层之间形成稳定的结构,提高了处理高浓度有机硫化物的效果和使用稳定性。

21.(3)活性组分通过铈和铜部分替代钒,通过与钒的协同作用,在保持优异的抗硫中毒性能的同时形成更多氧晶格缺陷结构,有利于高浓度有机硫化物的完全氧化。

具体实施方式

22.下面通过实施例来进一步说明本发明含硫有机废气催化氧化催化剂及其制备方法和效果。实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

23.以下实施例中的实验方法,如无特殊说明,均为本领域常规方法。下述实施例中所用的实验材料,如无特殊说明,均从常规生化试剂商店购买得到。

24.本发明比表面积、孔容通过n2吸附仪测试吸附脱附曲线分析获得。废气中有机硫的浓度通过气相色谱法分析。so2浓度采用仪器分析(emerson x-stream)。有机硫的转化效率和so2选择性分别由下述公式计算获得:选择性分别由下述公式计算获得:本发明实施例含硫有机废气中,硫化氢浓度为500-2000mg/m3、乙硫醇浓度500-5000mg/m3、乙硫醚浓度500-5000mg/m3。

25.本发明ssz-13分子筛是市售购买获得,比表面积为600-700m2/g,孔容为0.25-0.3cm3/g,其中微孔占90%以上。

26.实施例1(1)将偏钒酸铵溶于草酸溶液中,其中偏钒酸铵和草酸的质量比为1:5,偏钒酸铵的浓度为1.15mol/l。将ssz-13分子筛等体积浸渍于活性组分前驱体溶液中,在100℃下干燥4小时,500℃焙烧4小时,得到复合物粉体,其中活性组分占复合物质量的15%。

27.(2)将ph为1.5的稀硝酸、拟薄水铝石粉、锐钛矿型二氧化钛、甲基纤维素、去离子水按质量比50:25:30:2:100配制成浆液后球磨15小时,将蜂窝陶瓷载体在涂覆浆液中浸渍2分钟,在100℃下干燥4小时,500℃焙烧4小时后获得涂覆氧化钛-氧化铝涂层的蜂窝载体,其中氧化钛质量占蜂窝载体的5%,氧化铝质量占蜂窝载体的5%。

28.(3)将步骤(1)复合物粉体制备成浆液,其中复合物粉体、甲基纤维素、去离子水的质量比为20:3:100,将涂覆氧化钛-氧化铝涂层的蜂窝载体浸渍2分钟,在100℃下干燥4小时,500℃焙烧4小时,得到整体式催化剂。以蜂窝载体质量计,ssz-13分子筛的含量为2%,活性组分以五氧化二钒计含量为0.3%。

29.实施例2本实施例与实施例1制备方法相同,区别在于步骤(1)中偏钒酸铵的浓度为1.5mol/l。以蜂窝载体质量计,ssz-13分子筛的含量为2%,活性组分以五氧化二钒计含量为0.48%。

30.实施例3本实施例与实施例1制备方法相同,区别在于步骤(1)中偏钒酸铵的浓度为0.8mol/l。以蜂窝载体质量计,ssz-13分子筛的含量为2%,活性组分以五氧化二钒计含量为0.15%。

31.实施例4本实施例与实施例1制备方法相同,区别在于步骤(3)复合物粉体、有机粘结剂、去离子水的质量比为15:1:100。以蜂窝载体质量计,ssz-13分子筛的含量为1%,活性组分以五氧化二钒计含量为0.146%。

32.实施例5本实施例与实施例1制备方法相同,区别在于步骤(3)有机粘结剂为羟丙基甲基纤维素。以蜂窝载体质量计,ssz-13分子筛的含量为1.9%,活性组分以五氧化二钒计含量为0.285%。

33.实施例6本实施例与实施例1制备方法相同,区别在(1)将活性组分前驱体按v: cu=1: 1的摩尔比配制活性组分前驱体溶液,其中偏钒酸铵的浓度为0.52mol/l,硝酸铜的浓度为0.52mol/l。将ssz-13分子筛等体积浸渍于活性组分前驱体溶液中,浸渍完后在100℃下干燥4小时,500℃焙烧4小时,得到复合物粉体。以蜂窝载体质量计,ssz-13分子筛的含量为1.2%,活性组分以五氧化二钒计含量为0.136%,氧化铜含量为0.116%。

34.实施例7本实施例与实施例1制备方法相同,区别在(1)将活性组分前驱体按v:ce=1:0.2的摩尔比配制活性组分前驱体溶液,其中偏钒酸铵的浓度为0.52mol/l,硝酸铈的浓度为0.104mol/l。将ssz-13分子筛等体积浸渍于活性组分前驱体溶液中,浸渍完后在100℃下干燥4小时,500℃焙烧4小时,得到复合物粉体。以蜂窝载体质量计,ssz-13分子筛的含量为1.2%,活性组分以五氧化二钒计含量为0.136%,氧化铈含量为0.05%。

35.实施例8本实施例与实施例1制备方法相同,区别在(1)将活性组分前驱体按v:ce:cu=1:0.1:1的摩尔比配制活性组分前驱体溶液,其中偏钒酸铵的浓度为0.52mol/l,硝酸铜的浓度为0.52mol/l,硝酸铈的浓度为0.052mol/l。将ssz-13分子筛等体积浸渍于活性组分前驱体溶液中,浸渍完后在100℃下干燥4小时,500℃焙烧4小时,得到复合物粉体。以蜂窝载体质量计,ssz-13分子筛的含量为1.2%,活性组分以五氧化二钒计含量为0.136%,氧化铜含量为0.115%,氧化铈含量为0.025%。

36.比较例1制备方法同实施例1,区别在于所用的分子筛材料为sapo-34。

37.比较例2制备方法同实施例1,区别在于所用的分子筛材料为zsm-5。

38.比较例3制备方法同实施例1,区别在于所用的活性组分为铈和铜,不采用钒,活性组分占复合物质量的15%。

39.比较例4制备方法同实施例1,区别在于不进行步骤(1)过程,直接将ssz-13分子筛、活性组分物

理混合均匀制备成复合浆液。

40.比较例5制备方法同实施例1,区别在于步骤(2)只涂覆氧化钛。以蜂窝载体质量计,ssz-13分子筛的含量为1.2%,活性组分以五氧化二钒计含量为0.18%,氧化钛含量为5%。

41.比较例6制备方法同实施例1,区别在于步骤(2)只涂覆氧化铝。以蜂窝载体质量计,ssz-13分子筛的含量为1.2%,活性组分以五氧化二钒计含量为0.18%,氧化铝含量为5%。

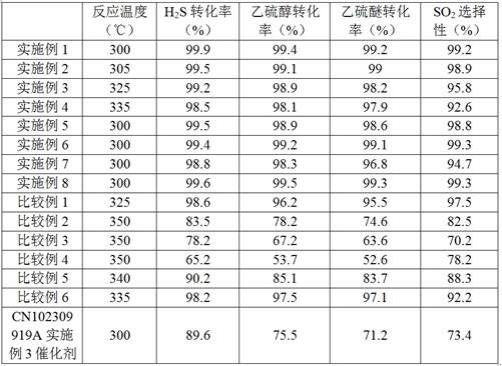

42.测试例1对实施例1-8和比较例1-6的催化剂进行评价,含硫废气中含有硫化氢、乙硫醚和乙硫醇,浓度均为1000mg/m3,反应空速为20000h-1

。硫化物转化率和so2选择性如表1所示:表1 不同催化剂的评价效果催化剂评价过程中,催化剂对硫化物的转化率随着反应温度的升高而增加。实施例1-5在500小时内硫化物转化率均保持97%以上,so2选择性在92%以上,长期使用性能稳定。比较例1催化剂首次使用催化氧化效率和二氧化硫选择性均较高,但随着反应时间的延长,10h内转化率逐渐下降至90%以下,使用稳定性不佳。比较6初始使用效果较好,但是随着运行时间延长如到100小时,转化率和选择性下降较为明显,转化率低于70%,选择性低于80%。其它比较例的催化剂首次使用效果就不是很理想。

43.测试例2对实施例1-3和实施例6-8催化剂在高浓度硫化物条件下进行评价,含硫废气中含有乙硫醇、乙硫醚,浓度均为2500mg/m3,反应空速为25000h-1

。有机硫化物转化率和so2选择性如表2所示。

44.表2 不同催化剂的评价效果

实施例6-8催化剂中cu或/和ce部分替代活性组分钒,在高浓度有机硫化物条件下仍具有高效的催化活性和so2选择性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1