一种聚苯硫醚/多孔碳纳米纤维复合膜及制备方法与流程

[0001]

本发明属于高分子材料技术领域,具体是一种聚苯硫醚/多孔碳纳米纤维复合膜及制备方法。

背景技术:

[0002]

目前,在分离技术领域内,由于社会的发展和不断进步,膜分离技术逐渐进入人们的视野。膜分离的核心是将膜作为一种介质,选择性地运输各种溶质,分离的机理由不同溶质的大小差异或溶质和膜的界面作用所决定。膜技术作为一种十分成熟的工艺技术,已广泛应用于海水淡化、废水处理、生物技术、纺织制造、气体分离、食品等领域。在过去的几十年关于膜的研究中,人们研究了多种膜材料,包括高分子聚合物膜材料、陶瓷膜材料、金属膜材料及碳膜材料等。这些材料中,聚合物膜因为价格低廉易于制造等特点,占据主要市场。

[0003]

由于现代工业的迅猛发展,产生了大量含酸、含碱或含有机溶剂的废液和废气,常规膜材料在许多情况下已无法满足对高温或腐蚀性液体或气体进行浓缩和净化分离的需要。聚苯硫醚(pps)具有优异的耐高温、耐溶剂、耐酸碱等性能,将pps材料应用于分离膜领域,实现了该新型分离膜材料在有机化学品分离、海水淡化、腐蚀性污水处理等领域的应用(rsc adv.2017,7:10503;desalin.water treat.2018,129:309;j.hazard.mater.2019,373:11;j.membrane sci.2018,556:107)。常规pps膜为微孔膜,成膜过程难以调控,较大和不规则的孔道结构以及亲水性差,不利于染料和药物等小分子化合物的过滤分离;中国专利cn108745007a公开了“一种聚苯硫醚砜/聚苯硫醚复合膜的制备方法”,用氧化剂处理聚苯硫醚膜,得到聚苯硫醚砜/聚苯硫醚复合膜,改善了膜的亲水性。但该复合膜与纯聚苯硫醚膜结构相似,主要是微孔为主。

技术实现要素:

[0004]

针对现有技术的不足,本发明拟解决的技术问题是,提供一种聚苯硫醚/多孔碳纳米纤维复合膜的制备方法,实现pps纳米-微孔膜的制备,改善膜表面的亲水性或疏水性,提高膜的截留或分离性能。

[0005]

本发明解决所述技术问题的技术方案是,提供一种聚苯硫醚/多孔碳纳米纤维复合膜的制备方法,具体步骤如下:

[0006]

一种聚苯硫醚/多孔碳纳米纤维复合膜,其制备膜的物料组成和百分含量如下:

[0007][0008]

一种聚苯硫醚/多孔碳纳米纤维复合膜的制备方法,其特征在于包括如下步骤:

[0009]

(1)将占总物料质量40-80%的稀释剂和占总物料质量1-10%的添加剂进行混合,置于反应器中加热,形成透明溶液后加入占总物料质量1-10%的多孔碳纳米纤维,将反应器浸入盛有50-90℃热水的超声波清洗机中,并不断进行机械搅拌,得到分散均匀的分散液;

[0010]

(2)向步骤(1)中盛有分散液反应器中,加入占总物料质量10-40%的聚苯硫醚树脂,通入惰性气氛,排除空气后加热至150-300℃,通过热致相分离法得到均相的铸膜液,静置脱泡;

[0011]

(3)将步骤(2)中的铸膜液通过刮制形成聚苯硫醚/多孔碳纳米纤维复合膜,将复合膜浸泡在萃取剂中,并加热40-70℃,使稀释剂完全溶出,制成具有多孔结构的聚苯硫醚/多孔碳纳米纤维复合膜。

[0012]

所述的步骤(1)多孔碳纳米纤维经过单一硝化、磺化或氟化处理,或者经过混合处理,变为疏水性或亲水性多孔碳纳米纤维。

[0013]

所述的步骤(1)稀释剂为熔点低于150℃和沸点高于200℃的有机试剂,至少为高沸点有机胺如己内酰胺、n-甲基己内酰胺、n-环己基己内酰胺、茶碱、咖啡碱、吖啶、1,10-菲咯琳、可可碱等,高沸点芳烃如联苯、三联苯、多联苯、蒽、菲等,氯代烃如1-氯萘和2-氯萘等,以及其它高沸点有机化合物如二苯甲酮、二苯砜、尿酸、碳酸二苯酯、马来酸酐、三苯基磷酸酯、三苯基磷、二苯醚等中的一种或多种复合。

[0014]

所述的步骤(1)添加剂为酯类有机溶剂,如至少为邻苯二甲酸二甲酯、邻苯二甲酸二乙酯、邻苯二甲酸二丁酯、邻苯二甲酸二辛酯、对苯二甲酸二丁酯、间苯二甲酸二辛酯或己二酸二辛酯中的一种。

[0015]

所述的步骤(2)惰性气氛为氮气或氩气。

[0016]

所述的步骤(3)萃取剂为能够溶解稀释剂的醇类溶剂、卤代烃溶剂、酮类溶剂、醚类溶剂、酯类溶剂、有机胺类溶剂、腈类溶剂、有机酸类溶剂、烃类溶剂、砜类溶剂或酰胺类溶剂中的至少一种,如环己烷、环戊烷、正己烷、正辛烷、甲醇、乙醇、乙二醇、丙醇、甘油、丁醇、苯甲醇、一氯甲烷、二氯甲烷、氯仿、四氯甲烷、1,2-二氯乙烷、丙酮、丁酮、环己酮、乙醚、丙醚、四氢呋喃、丁醚、乙酸乙酯、乙酸丁酯、苯甲酸乙酯、甲酸乙酯、碳酸二甲酯、碳酸二乙酯、碳酸二丁酯、碳酸二丙酯、苯胺、丙胺、丁胺、乙腈、丙腈、丁二腈、甲酸、乙酸、丙酸、二苯砜、n,n-二甲基甲酰胺或n,n-二乙基乙酰胺中的至少一种。

[0017]

所制成具有多孔结构的聚苯硫醚/多孔碳纳米纤维复合膜,平均孔径为0.02-0.2um。

[0018]

与现有技术相比,本发明有益效果在于:

[0019]

本发明以耐酸碱、耐高温和耐溶剂的聚苯硫醚为基膜材料,调节聚苯硫醚树脂、稀释剂、添加剂及多孔氟化、硝化或磺化碳纳米纤维的质量分数,制备聚苯硫醚/多孔碳纳米纤维复合膜,通过结构调控,得到平均孔径为0.02-0.2um的复合膜,大大提高了对工业废水中抗生素类大分子、染料分子、重金属的分离效率,解决了传统聚苯硫醚膜分离效率低的问题,在工业废水处理领域具有广泛的应用前景。

附图说明

[0020]

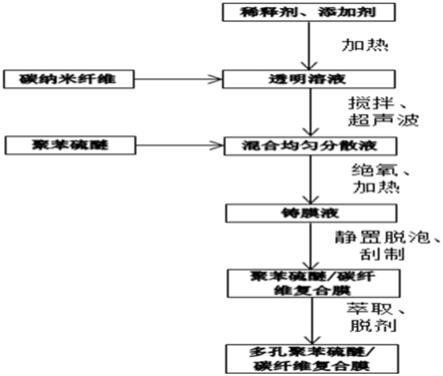

图1一种聚苯硫醚/多孔碳纳米纤维复合膜的制备方法步骤图

具体实施方式

[0021]

利用后处理技术在多孔碳纳米纤维表面引入硝基、磺酸基和f等,以改善多孔碳纳米纤维疏水性或亲水性,再利用亲疏水性不同的多孔碳纳米纤维调控聚苯硫醚的成膜性能,实现复合膜结构的有效调控。

[0022]

多孔碳纳米纤维硝基化途径如下:将多孔碳纳米纤维分散到硝酸内(浓度大于60%),并以浓硫酸为催化剂,加热至40-80℃时反应,得到硝基改性的多孔碳纳米纤维。

[0023]

多孔碳纳米纤维磺化途径如下:将多孔碳纳米纤维分散到浓硫酸中(浓度65%以上),加热至60-100℃时,多孔碳纳米纤维将与硫酸发生磺化反应,得到磺酸改性多孔碳纳米纤维。

[0024]

多孔碳纳米纤维氟化途径如下:用氟气(体积浓度为1%-95%)对多孔碳纳米纤维进行氟化反应,处理温度为0-200℃。

[0025]

多孔碳纳米纤维可经过单一硝化、磺化或氟化处理,或者经过混合处理,变为亲、疏水性多孔碳纳米纤维。所制备的多孔碳纳米纤维中碳基边界处或缺陷处苯环取代度为一取代。

[0026]

下面通过具体实施例对本发明作进一步的描述,步骤如图1所示。

[0027]

实施例1

[0028]

(1)将40g联苯与10g邻苯二甲酸二甲酯混合,置于反应器中,加热至形成透明溶液,将10g硝化多孔碳纳米纤维加入反应器中,在盛有50℃热水的超声波清洗机中进行机械搅拌,形成均匀的溶液。

[0029]

(2)向反应器中加入40g聚苯硫醚树脂,通入氮气排除空气,升温至150℃同时不断进行机械搅拌,得到均相的铸膜液,随后静置脱泡。

[0030]

(3)将铸膜液均匀倒在不锈钢板上,用刮膜棒刮制成聚苯硫醚/多孔碳纳米纤维复合膜,随后浸泡在乙醇中,加热至40℃,溶出稀释剂,得到多孔的复合膜。

[0031]

通过毛细孔径测试仪测得膜平均孔径为0.12μm,使用错流过滤装置和紫外分光光度计测得膜对蛋白质截留率为87.1%。具体见下表。

[0032]

实施例2

[0033]

(1)将50g1-氯萘与9g临苯二甲酸二乙酯混合,置于反应器中,加热至形成透明溶液,将2g磺化多孔碳纳米纤维加入反应器中,在盛有60℃热水的超声波清洗机中进行机械搅拌,形成均匀的溶液。

[0034]

(2)向反应器中加入39g聚苯硫醚树脂,通入氩气排除空气,升温至180℃同时不断进行机械搅拌,得到均相的铸膜液,随后静置脱泡。

[0035]

(3)将铸膜液均匀倒在不锈钢板上,用刮膜棒刮制成聚苯硫醚/多孔碳纳米纤维复合膜,随后浸泡在四氯甲烷中,加热至50℃,溶出稀释剂,得到多孔的复合膜。

[0036]

通过毛细孔径测试仪测得膜平均孔径为0.19μm,使用错流过滤装置和紫外分光光度计测得膜对蛋白质截留率为80.2%。具体见下表。

[0037]

实施例3

[0038]

(1)将60g二苯甲酮与7g邻苯二甲酸二丁酯混合,置于反应器中,加热至形成透明溶液,将4g氟化多孔碳纳米纤维加入反应器中,在盛有70℃热水的超声波清洗机中进行机械搅拌,形成均匀的溶液。

[0039]

(2)向反应器中加入29g聚苯硫醚树脂,通入氮气排除空气,升温至210℃同时不断进行机械搅拌,得到均相的铸膜液,随后静置脱泡。

[0040]

(3)将铸膜液均匀倒在不锈钢板上,用刮膜棒刮制成聚苯硫醚/多孔碳纳米纤维复合膜,随后浸泡在环己酮中,加热至60℃,溶出稀释剂,得到多孔的复合膜。

[0041]

通过毛细孔径测试仪测得膜平均孔径为0.15μm,使用错流过滤装置和紫外分光光度计测得膜对蛋白质截留率为87.4%。具体见下表。

[0042]

实施例4

[0043]

(1)将70g三苯基磷与5g邻苯二甲酸二辛酯混合,置于反应器中,加热至形成透明溶液,将5g混合多孔碳纳米纤维加入反应器中,在盛有80℃热水的超声波清洗机中进行机械搅拌,形成均匀的溶液。

[0044]

(2)向反应器中加入20g聚苯硫醚树脂,通入氩气排除空气,升温至240℃同时不断进行机械搅拌,得到均相的铸膜液,随后静置脱泡。

[0045]

(3)将铸膜液均匀倒在不锈钢板上,用刮膜棒刮制成聚苯硫醚/多孔碳纳米纤维复合膜,随后浸泡在乙酸乙酯中,加热至70℃,溶出稀释剂,得到多孔的复合膜。

[0046]

通过毛细孔径测试仪测得膜平均孔径为0.08μm,使用错流过滤装置和紫外分光光度计测得膜对蛋白质截留率为93.3%。具体见下表。

[0047]

实施例5

[0048]

(1)将80g二苯醚与3g对苯二甲酸二丁酯混合,置于反应器中,加热至形成透明溶液,将7g磺化多孔碳纳米纤维加入反应器中,在盛有90℃热水的超声波清洗机中进行机械搅拌,形成均匀的溶液。

[0049]

(2)向反应器中加入10g聚苯硫醚树脂,通入氮气排除空气,升温至270℃同时不断进行机械搅拌,得到均相的铸膜液,随后静置脱泡。

[0050]

(3)将铸膜液均匀倒在不锈钢板上,用刮膜棒刮制成聚苯硫醚/多孔碳纳米纤维复合膜,随后浸泡在丁胺中,加热至60℃,溶出稀释剂,得到多孔的复合膜。

[0051]

通过毛细孔径测试仪测得膜平均孔径为0.02μm,使用错流过滤装置和紫外分光光度计测得膜对蛋白质截留率为98.5%。具体见下表。

[0052]

实施例6

[0053]

(1)将58g二苯砜与1g间苯二甲酸二辛酯混合,置于反应器中,加热至形成透明溶液,将1g硝化多孔碳纳米纤维加入反应器中,在盛有80℃热水的超声波清洗机中进行机械搅拌,形成均匀的溶液。

[0054]

(2)向反应器中加入40g聚苯硫醚树脂,通入氩气排除空气,升温至300℃同时不断进行机械搅拌,得到均相的铸膜液,随后静置脱泡。

[0055]

(3)将铸膜液均匀倒在不锈钢板上,用刮膜棒刮制成聚苯硫醚/多孔碳纳米纤维复合膜,随后浸泡在丙腈中,加热至50℃,溶出稀释剂,得到多孔的复合膜。

[0056]

通过毛细孔径测试仪测得膜平均孔径为0.15μm,使用错流过滤装置和紫外分光光度计测得膜对蛋白质截留率为85.7%。具体见下表。

[0057]

实施例7

[0058]

(1)将55g己内酰胺与4g己二酸二辛脂混合,置于反应器中,加热至形成透明溶液,将9g磺化多孔碳纳米纤维加入反应器中,在盛有80℃热水的超声波清洗机中进行机械搅

拌,形成均匀的溶液。

[0059]

(2)向反应器中加入32g聚苯硫醚树脂,通入氮气排除空气,升温至260℃同时不断进行机械搅拌,得到均相的铸膜液,随后静置脱泡。

[0060]

(3)将铸膜液均匀倒在不锈钢板上,用刮膜棒刮制成聚苯硫醚/多孔碳纳米纤维复合膜,随后浸泡在n,n-二甲基甲酰胺中,加热至70℃,溶出稀释剂,得到多孔的复合膜。

[0061]

通过毛细孔径测试仪测得膜平均孔径为0.06μm,使用错流过滤装置和紫外分光光度计测得膜对蛋白质截留率为94.7%。具体见下表。

[0062]

实施例8

[0063]

(1)将70g碳酸二苯酯与8g邻苯二甲酸二乙酯混合,置于反应器中,加热至形成透明溶液,将7g磺化多孔碳纳米纤维加入反应器中,在盛有85℃热水的超声波清洗机中进行机械搅拌,形成均匀的溶液。

[0064]

(2)向反应器中加入15g聚苯硫醚树脂,通入氮气排除空气,升温至260℃同时不断进行机械搅拌,得到均相的铸膜液,随后静置脱泡。

[0065]

(3)将铸膜液均匀倒在不锈钢板上,用刮膜棒刮制成聚苯硫醚/多孔碳纳米纤维复合膜,随后浸泡在乙酸中,加热至60℃,溶出稀释剂,得到多孔的复合膜。

[0066]

通过毛细孔径测试仪测得膜平均孔径为0.04μm,使用错流过滤装置和紫外分光光度计测得膜对蛋白质截留率为95.7%。具体见下表。

[0067]

实施例9

[0068]

(1)将54g n-甲基己内酰胺与4g对苯二甲酸二丁酯混合,置于反应器中,加热至形成透明溶液,将10g硝化多孔碳纳米纤维加入反应器中,在盛有80℃热水的超声波清洗机中进行机械搅拌,形成均匀的溶液。

[0069]

(2)向反应器中加入32g聚苯硫醚树脂,通入氩气排除空气,升温至250℃同时不断进行机械搅拌,得到均相的铸膜液,随后静置脱泡。

[0070]

(3)将铸膜液均匀倒在不锈钢板上,用刮膜棒刮制成聚苯硫醚/多孔碳纳米纤维复合膜,随后浸泡在环己烷中,加热至50℃,溶出稀释剂,得到多孔的复合膜。

[0071]

通过毛细孔径测试仪测得膜平均孔径为0.07μm,使用错流过滤装置和紫外分光光度计测得膜对蛋白质截留率为94.0%。具体见下表。

[0072]

实施例10

[0073]

(1)将54g多联苯与4g对苯二甲酸二丁酯混合,置于反应器中,加热至形成透明溶液,将10g氟化多孔碳纳米纤维加入反应器中,在盛有80℃热水的超声波清洗机中进行机械搅拌,形成均匀的溶液。

[0074]

(2)向反应器中加入32g聚苯硫醚树脂,通入氮气排除空气,升温至250℃同时不断进行机械搅拌,得到均相的铸膜液,随后静置脱泡。

[0075]

(3)将铸膜液均匀倒在不锈钢板上,用刮膜棒刮制成聚苯硫醚/多孔碳纳米纤维复合膜,随后浸泡在正己烷中,加热至50℃,溶出稀释剂,得到多孔的复合膜。

[0076]

通过毛细孔径测试仪测得膜平均孔径为0.07μm,使用错流过滤装置和紫外分光光度计测得膜对蛋白质截留率为93.9%。具体见下表。

[0077]

实施例11

[0078]

(1)将50g咖啡碱与5g临苯二甲酸二丁酯混合,置于反应器中,加热至形成透明溶

液,将5g磺化多孔碳纳米纤维加入反应器中,在盛有80℃热水的超声波清洗机中进行机械搅拌,形成均匀的溶液。

[0079]

(2)向反应器中加入40g聚苯硫醚树脂,通入氮气排除空气,升温至240℃同时不断进行机械搅拌,得到均相的铸膜液,随后静置脱泡。

[0080]

(3)将铸膜液均匀倒在不锈钢板上,用刮膜棒刮制成聚苯硫醚/多孔碳纳米纤维复合膜,随后浸泡四氢呋喃中,加热至70℃,溶出稀释剂,得到多孔的复合膜。

[0081]

通过毛细孔径测试仪测得膜平均孔径为0.13μm,使用错流过滤装置和紫外分光光度计测得膜对蛋白质截留率为86.0%。具体见下表。

[0082]

实施例12

[0083]

(1)将70g马来酸酐与5g邻苯二甲酸二辛酯混合,置于反应器中,加热至形成透明溶液,将5g磺化多孔碳纳米纤维加入反应器中,在盛有80℃热水的超声波清洗机中进行机械搅拌,形成均匀的溶液。

[0084]

(2)向反应器中加入20g聚苯硫醚树脂,通入氮气排除空气,升温至240℃同时不断进行机械搅拌,得到均相的铸膜液,随后静置脱泡。

[0085]

(3)将铸膜液均匀倒在不锈钢板上,用刮膜棒刮制成聚苯硫醚/多孔碳纳米纤维复合膜,随后浸泡在二苯砜中,加热至70℃,溶出稀释剂,得到多孔的复合膜。

[0086]

通过毛细孔径测试仪测得膜平均孔径为0.09μm,使用错流过滤装置和紫外分光光度计测得膜对蛋白质截留率为92.8%。具体见下表。

[0087]

本发明公开和提出的技术方案,本领域技术人员可通过借鉴本文内容,适当改变条件路线等环节实现,尽管本发明的方法和制备技术已通过较佳实施例子进行了描述,相关技术人员明显能在不脱离本发明内容、精神和范围内对本文所述的方法和技术路线进行改动或重新组合,来实现最终的制备技术。特别需要指出的是,所有相类似的替换和改动对本领域技术人员来说是显而易见的,他们都被视为包括在本发明精神、范围和内容中。

[0088]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1