一种反渗透膜及其制备方法和应用与流程

[0001]

本发明涉及反渗透复合膜技术领域,具体而言,涉及一种反渗透膜及其制备方法和应用。

背景技术:

[0002]

复合膜是一类非常重要的反渗透分离膜,因其稳定的结构和操作性能,已成为商业化程度最高的反渗透膜。复合膜的结构分为下层的多孔支撑层和上层超薄的选择性皮层。一般认为,下层的支撑层为复合膜提供了机械强度,而上层的选择性皮层则决定了复合膜的分离性能。目前复合反渗透膜大多是通过界面聚合法制备的。反渗透膜在产业化过程中存在制作成本高,渗透性能相对较低等问题。近年,国内外出现了以聚烯烃微孔膜为基底的研究,制备出了低成本渗透性能一般的pe复合反渗透膜。相关文献和专利多集中在传统聚烯烃微孔膜表面亲水性差,进行亲水化改性,来解决界面聚合过程中的水相难以在其表面均匀分散的问题。但复合膜的渗透和运行稳定性并不理想。

[0003]

有鉴于此,特提出本发明。

技术实现要素:

[0004]

本发明的一个目的在于提供一种反渗透膜的制备方法,通过对预浸渍的聚烯烃微孔膜基底冷冻处理,可有效避免界面聚合过程中孔渗现象,提高界面聚合层均一性和凸起结构,进而大幅提升通量和运行稳定性。

[0005]

本发明的另一个目的在于提供一种所述的反渗透膜的制备方法制备得到的反渗透膜,具有优异的渗透性能和稳定性。

[0006]

本发明的另一个目的在于提供一种膜元件,包括如上所述的反渗透膜。其具有长期稳定的性能。

[0007]

为了实现本发明的上述目的,特采用以下技术方案:

[0008]

一种反渗透膜的制备方法,包括以下步骤:

[0009]

对聚烯烃微孔基底进行浸渍处理和冷冻处理,再进行界面聚合;

[0010]

所述浸渍处理的浸润液包括浸润剂和水。

[0011]

优选地,所述浸润剂包括醇类和/或酚类;

[0012]

优选地,所述醇类包括异丙醇、乙醇和甲醇中的至少一种;

[0013]

优选地,所述酚类包括苯酚;

[0014]

优选地,所述浸润剂占所述浸润液的体积百分比为10%~30%。

[0015]

优选地,以体积百分比计,所述浸润液还包括表面活性剂1%~3%;

[0016]

优选地,所述表面活性剂包括吐温20、吐温80和十二烷基磺酸钠中的至少一种;

[0017]

优选地,以体积百分比计,所述浸润液还包括添加剂0.5%~2%;

[0018]

优选地,所述添加剂包括聚乙烯吡咯烷酮、聚乙二醇和聚乙烯醇中的至少一种。

[0019]

优选地,所述浸渍处理的时间为1~5min,所述浸渍处理的速度为2~5m/min。

[0020]

优选地,所述冷冻处理的温度为-50~0℃,所述冷冻处理的时间为0.5~5min;

[0021]

优选地,所述冷冻处理的温度为-25~-35℃,所述冷冻处理的时间为1~3min。

[0022]

优选地,所述界面聚合包括:经过所述冷冻处理后的聚烯烃微孔基底,分别接触水相溶液和油相溶液进行界面反应;所述水相溶液中包括水相单体芳香族多元胺和水,所述油相溶液包括油相单体芳香族多元酰氯和parg溶液;

[0023]

优选地,所述水相单体芳香族多元胺包括间苯二胺;

[0024]

优选地,所述油相单体芳香族多元酰氯包括均苯三甲酰氯;

[0025]

优选地,所述界面聚合的水相温度为0~80℃,所述界面聚合的油相温度为10~40℃。

[0026]

优选地,所述水相溶液中的水相单体的质量浓度为0.1%~2.0%,所述油相溶液中的油相单体的质量浓度为0.2~5%。

[0027]

如上所述的反渗透膜的制备方法制备得到的反渗透膜。

[0028]

一种膜元件,包括如上所述的反渗透膜。

[0029]

与现有技术相比,本发明的有益效果为:

[0030]

(1)本发明的反渗透膜的制备方法,通过对预浸渍的聚烯烃微孔膜基底冷冻处理,可有效避免界面聚合过程中孔渗现象,提高界面聚合层均一性和凸起结构,进而大幅提升通量和运行稳定性。

[0031]

(2)本发明所述的反渗透膜的制备方法制备得到的反渗透膜,具有优异的渗透性能和稳定性,具有良好的运行性能,同时价格低廉。

[0032]

(3)本发明的膜元件具有长期稳定的性能。

附图说明

[0033]

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0034]

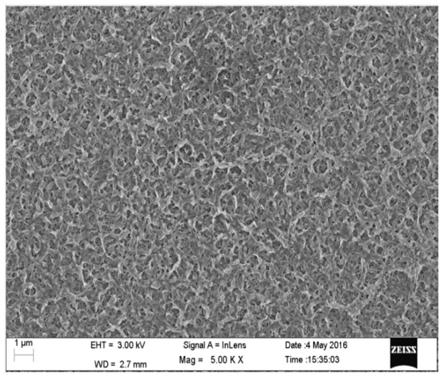

图1为本发明实施例得到的反渗透膜的表面sem;

[0035]

图2为聚烯烃微孔基膜的表面sem;

[0036]

图3为常规pe复合反渗透膜表面sem。

具体实施方式

[0037]

下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

[0038]

根据本发明的一个方面,本发明涉及一种反渗透膜的制备方法,包括以下步骤:

[0039]

对聚烯烃微孔基底进行浸渍处理和冷冻处理,再进行界面聚合;

[0040]

所述浸渍处理的浸润液包括浸润剂和水。

[0041]

本研究通过对预浸渍的聚烯烃微孔膜基底冷冻处理,可有效避免界面聚合过程中

孔渗现象,提高界面聚合层均一性和凸起结构进而大幅提升通量和运行稳定性。本研究制备的反渗透膜具有良好的运行性能,同时价格低廉。

[0042]

本发明中水的作用为提高冰点,降低冷冻处理温度。

[0043]

本发明的聚烯烃微孔基底包括孔径在0.05-0.5微米的中空或平板聚乙烯、聚丙烯膜。

[0044]

本发明的冷冻处理可采用超低温冷凝器等处理,冷冻装置采用密封处理。

[0045]

优选地,所述浸润剂包括醇类和/或酚类。

[0046]

本发明的浸润剂为低表面张力浸润剂,表面张力一般低于30mn/m,可更好的增加浸润性。

[0047]

优选地,所述醇类包括异丙醇、乙醇和甲醇中的至少一种。

[0048]

优选地,所述酚类包括苯酚。

[0049]

优选地,所述浸润剂占所述浸润液的体积百分比为10%~30%。

[0050]

在一种实施方式中,所述浸润剂占所述浸润液的体积百分比为10%~30%,还可以选择10%、11%、12%、13%、14%、15%、16%、17%、18%、19%或20%。

[0051]

优选地,以体积百分比计,所述浸润液还包括表面活性剂1%~3%。

[0052]

本发明的表面活性剂可以为离子型表面活性剂或者非离子型表面活性剂,增加浸润性和分散性。

[0053]

在一种实施方式中,所述以体积百分比计,所述浸润液还包括表面活性剂1%~3%,还可以选择1%、1.5%、2%、2.5%或3%。

[0054]

优选地,所述表面活性剂包括吐温20、吐温80和十二烷基磺酸钠中的至少一种。

[0055]

优选地,以体积百分比计,所述浸润液还包括添加剂0.5%~2%。

[0056]

本发明的添加剂为亲水性物质,增加通量。

[0057]

在一种实施方式中,所述以体积百分比计,所述浸润液还包括添加剂0.5%~2%,还可以选择0.5%、1%、1.5%或2%。

[0058]

优选地,所述添加剂包括聚乙烯吡咯烷酮、聚乙二醇和聚乙烯醇中的至少一种。

[0059]

优选地,所述浸渍处理的时间为1~5min,所述浸渍处理的速度为2~5m/min。

[0060]

在一种实施方式中,所述浸渍处理的时间1~5min,还可以选择1.5min、2min、2.5min、3min、3.5min、4min或4.5min。

[0061]

在一种实施方式中,所述浸渍处理的速度为2~5m/min,还可以选择2.5m/min、3m/min、3.5m/min、4m/min或4.5m/min。

[0062]

优选地,所述冷冻处理的温度为-50~0℃,所述冷冻处理的时间为0.5~5min。

[0063]

在一种实施方式中,所述冷冻处理的温度为-50~0℃,还可以选择-5℃、-10℃、-15℃、-20℃、-25℃、-30℃、-40℃或-45℃。

[0064]

在一种实施方式中,所述冷冻处理的时间为0.5~5min,还可以选择1min、1.5min、2min、2.5min、3min、3.5min、4min或4.5min。

[0065]

优选地,所述冷冻处理的温度为-25~-35℃,所述冷冻处理的时间为1~3min。

[0066]

优选地,所述界面聚合包括:经过所述冷冻处理后的聚烯烃微孔基底,分别接触水相溶液和油相溶液进行界面反应;所述水相溶液中包括水相单体芳香族多元胺和水,所述油相溶液包括油相单体芳香族多元酰氯和parg溶液;

[0067]

优选地,所述水相单体芳香族多元胺包括间苯二胺;

[0068]

优选地,所述油相单体芳香族多元酰氯包括均苯三甲酰氯;

[0069]

优选地,所述界面聚合的水相温度为0~80℃,所述界面聚合的油相温度为10~40℃。

[0070]

在一种实施方式中,所述界面聚合的水相温度为0~80℃,还可以选择5℃、10℃、15℃、20℃、25℃、30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃或80℃。

[0071]

在一种实施方式中,所述界面聚合的油相温度为10~40℃,还可以选择10℃、15℃、20℃、25℃、30℃、35℃或40℃。

[0072]

优选地,所述水相溶液中的水相单体的质量浓度为0.1%~2.0%,所述油相溶液中的油相单体的质量浓度为0.2~5%。

[0073]

在一种实施方式中,所述界面聚合的水相单体的质量体积浓度为0.1%~2.0%,还可以选择0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1%、1.1%、1.2%、1.3%、1.4%、1.5%、1.6%、1.7%、1.8%或1.9%。

[0074]

在一种实施方式中,所述界面聚合的油相单体的质量体积浓度为0.2%~5%,还可以选择0.2%、0.5%、1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%或5%。

[0075]

在一种实施方式中,界面聚合包括:将间苯二胺、naoh溶于水得到水相溶液,调节ph值至10;将均苯三甲酰氯(tmc)溶于isopar-g异构烷烃溶剂得到油相溶液;将处理后的基膜在水相溶液浸渍一定时间,本实验取4min,取出,去除多余单体,然后浸入油相溶液,这时两相单体在水/油界面处发生聚合反应,形成复合于基膜表面的超薄功能层,最后,放入干燥烘箱热处理得复合纳滤膜。

[0076]

如上所述的反渗透膜的制备方法制备得到的反渗透膜。

[0077]

本发明所述的反渗透膜的制备方法制备得到的反渗透膜,具有优异的渗透性能和稳定性,具有良好的运行性能,同时价格低廉。

[0078]

本发明实施例得到的反渗透膜的表面sem如图1所示;聚烯烃微孔基膜的表面sem如图2所示;常规pe复合反渗透膜表面sem如图3所示。

[0079]

一种膜元件,包括如上所述的反渗透膜。

[0080]

本发明的膜元件具有长期稳定的性能。

[0081]

下面将结合具体的实施例和对比例对本发明作进一步的解释说明。

[0082]

实施例1

[0083]

一种反渗透膜的制备方法,包括以下步骤:

[0084]

采用浸渍液在浸渍涂覆槽中对聚烯烃微孔基底膜(pe膜)进行浸润,浸渍时间3min,运行速度为3m/min,所述浸润液为体积百分比为10%的异丙醇水溶液;将浸渍处理后的聚烯烃微孔基膜进行冰冻处理,冷冻处理的温度为-10℃,再对冰冻后的聚烯烃微孔基底进行界面聚合,所述界面聚合包括:经过所述冷冻处理后的聚烯烃微孔基底,分别接触水相溶液和油相溶液进行界面反应;所述水相溶液中包括水相单体芳香族多元胺和水,所述油相溶液包括油相单体芳香族多元酰氯和parg溶液;所述水相单体芳香族多元胺包括间苯二胺,所述有机相单体芳香族多元酰氯包括均苯三甲酰氯,所述界面聚合的水相温度为10℃,所述界面聚合的油相温度为10℃,所述水相溶液中的水相单体的质量浓度为0.3%,所述油相溶液中的油相单体的质量浓度为0.3%。

[0085]

实施例2

[0086]

一种反渗透膜的制备方法,除所述浸渍液为体积百分比为20%的异丙醇水溶液以外,其他操作条件同实施例1。

[0087]

实施例3

[0088]

一种反渗透膜的制备方法,除所述浸渍液为体积百分比为30%的异丙醇水溶液以外,其他操作条件同实施例1。

[0089]

实施例4

[0090]

一种反渗透膜的制备方法,除冷冻处理的温度为-20℃,其他操作条件同实施例1。

[0091]

实施例5

[0092]

一种反渗透膜的制备方法,除冷冻处理的温度为-35℃,其他操作条件同实施例1。

[0093]

实施例6

[0094]

一种反渗透膜的制备方法,除冷冻处理的温度为-50℃,其他操作条件同实施例1。

[0095]

实施例7

[0096]

一种反渗透膜的制备方法,除界面聚合的水相温度为20℃,其他操作条件同实施例5。

[0097]

实施例8

[0098]

一种反渗透膜的制备方法,除界面聚合的水相温度为35℃,其他操作条件同实施例5。

[0099]

实施例9

[0100]

一种反渗透膜的制备方法,除界面聚合的水相温度为50℃,其他操作条件同实施例5。

[0101]

实施例10

[0102]

一种反渗透膜的制备方法,除界面聚合的水相反应单体的质量体积浓度为0.5%,其他操作条件同实施例8。

[0103]

实施例11

[0104]

一种反渗透膜的制备方法,除界面聚合的水相反应单体的质量体积浓度为1.0%,其他操作条件同实施例8。

[0105]

实施例12

[0106]

一种反渗透膜的制备方法,除界面聚合的水相反应单体的质量体积浓度为1.5%,其他操作条件同实施例8。

[0107]

实施例13

[0108]

在实施例12的基础上,本实施例的浸润液添加1.0%的表面活性剂吐温20。

[0109]

实施例14

[0110]

在实施例12的基础上,本实施例的浸润液添加2.0%的表面活性剂吐温20。

[0111]

实施例15

[0112]

在实施例12的基础上,本实施例的浸润液添加3.0%的表面活性剂吐温20。

[0113]

实施例16

[0114]

在实施例14的基础上,本实施例的浸润液添加0.5%的聚乙烯吡咯烷酮(k30)。

[0115]

实施例17

[0116]

在实施例14的基础上,本实施例的浸润液添加1.0%的聚乙烯吡咯烷酮(k30)。

[0117]

实施例18

[0118]

在实施例14的基础上,本实施例的浸润液添加2.0%的聚乙烯吡咯烷酮(k30)。

[0119]

对比例1

[0120]

一种反渗透膜的制备方法,除不进行冷冻处理,其他操作条件同实施例11。

[0121]

实验例

[0122]

(1)探究不同浓度的浸润液对反渗透膜的基本性能的影响,如表1所示;

[0123]

表1不同浓度的浸润液对反渗透膜的基本性能的影响

[0124]

实施例异丙醇浓度(v.%)水通(lmh)氯化钠截留(%)实施例1102096.5实施例2203596.2实施例3304093.0

[0125]

(2)探究不同冷冻处理温度对反渗透膜的基本性能的影响,如表2所示;

[0126]

表2不同冷冻处理温度对反渗透膜的基本性能的影响

[0127]

实施例冷冻温度(℃)水通(lmh)氯化钠截留(%)实施例4-203595.1实施例5-354895.8实施例6-504094.6

[0128]

(3)探究界面聚合过程中不同水相反应单体温度对反渗透膜的基本性能的影响,如表3所示;

[0129]

表3不同水相反应单体温度对反渗透膜的基本性能的影响

[0130][0131][0132]

(4)探究界面聚合过程中水相反应单体浓度对反渗透膜的基本性能的影响,如表4所示;

[0133]

表4不同水相反应单体浓度对反渗透膜的基本性能的影响

[0134]

实施例水相反应单体浓度(%)水通(lmh)氯化钠截留(%)实施例100.52590.1实施例111.05596.8实施例121.54095.6对比例11.03594.2

[0135]

(5)探究界面聚合过程中表面活性剂浓度对反渗透膜的基本性能的影响,如表5所示;

[0136]

表5不同表面活性剂浓度对反渗透膜的基本性能的影响

[0137]

实施例表面活性剂浓度(%)水通(lmh)氯化钠截留(%)实施例1204095.6实施例131.03896.5实施例142.03697.2实施例153.03996.4

[0138]

(6)探究界面聚合过程中添加剂浓度对反渗透膜的基本性能的影响,如表6所示;

[0139]

表6不同添加剂浓度对反渗透膜的基本性能的影响

[0140]

实施例添加剂浓度(%)水通(lmh)氯化钠截留(%)实施例1304097.2实施例160.54896.8实施例171.05296.7实施例182.05996.1

[0141]

(7)将实施例17和对比例1中的反渗透膜制备得到1812膜元件,并探究膜元件的长期稳定性能,如表7所示。

[0142]

表7不同膜元件的长期稳定性能

[0143][0144]

说明:本发明表1~4测试的条件为:500ppm的氯化钠水溶液,操作压力为150psi。表5测试的条件为:采用250ppm的氯化钠水溶液,操作压力为150psi,30%回收进行长期运行,每5d采用ph=2和ph=12酸碱清洗。

[0145]

本发明的反渗透膜的制备方法,通过对预浸渍的聚烯烃微孔膜基底冷冻处理,可有效避免界面聚合过程中孔渗现象,提高界面聚合层均一性和凸起结构,进而大幅提升通量和运行稳定性,得到的反渗透膜具有优异的渗透性能和稳定性,具有良好的运行性能,同时价格低廉。本发明的反渗透膜制备得到的膜元件具有长期稳定的性能。

[0146]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,但本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1