一种铁/锑基杂原子共掺杂碳纳米材料及其制备方法和应用与流程

[0001]

本发明涉及纳米材料技术领域,尤其涉及一种铁/锑基杂原子共掺杂碳纳米材料及其制备方法和应用。

背景技术:

[0002]

随着化石燃料的不断消耗以及环境污染问题的加剧,寻求可替代化石燃料的清洁、可再生能源成为发展趋势。其中,利用电催化全解水技术制备氢气被认为是最有潜力的、环境友好和可持续发展的技术。目前,铂贵金属催化剂在析氢反应中表现出较高的催化性能,但是其储量低、易中毒等缺点限制了在电解水领域的产业化应用。因此,选择合适的非贵金属催化剂实现高效催化,从而降低电解水过程中的过电位、成为亟待解决的问题。研究表明,单纯的金属基纳米材料对析氢反应的催化活性远不及贵金属基材料,而且,碱性析氢反应的速率远慢于在酸性介质中的速率,因此,对非贵金属(铁、锑)基的碳纳米材料进行杂原子掺杂,以此来降低析氢反应过程中的过电位,实现酸性和碱性环境下的高效催化显得尤为重要。

[0003]

现有技术中金属基碳纳米材料存在着贵金属催化剂成本高、储量低以及单纯的金属基碳纳米材料催化活性不足的问题,严重制约了碳纳米材料的应用,因此开发一种成本低,酸性和碱性环境下析氢反应较低过电位和高稳定性的非贵金属基碳纳米电催化材料具有良好的经济效益和社会效益。

技术实现要素:

[0004]

为了得到可以替代贵金属催化剂的低成本、高性能的非贵金属催化剂,实现非贵金属催化剂过电位降低的碳纳米材料,本发明提供了一种铁/锑基杂原子掺杂碳纳米材料及其材料的制备方法和应用,该材料是将硫化锑、氯化铁以及硫粉在丁二胺溶液中进行水热合成为前驱体,并利用次磷酸二氢钠对前驱体进行磷化而得到的。

[0005]

本发明解决其技术问题所采用的技术方案是:一种铁/锑基杂原子共掺杂碳纳米材料的制备方法,采用以下步骤:(1)、将硫化锑、氯化铁和硫粉加入到丁二胺溶液中,超声形成均匀溶液,干燥,清洗,干燥,得到前驱体;(2)、将步骤(1)得到的前驱体置于瓷舟中,另取次磷酸二氢钠置于另一瓷舟中,并保持次磷酸二氢钠靠近进气口,用锡箔将两个瓷舟包覆一起并置于管式炉中,在氩气气氛下、以4-6℃/min的升温速率升温至420-470℃保持1.5-3h,降温,得到铁/锑基杂原子掺杂的碳纳米材料。

[0006]

优选地,步骤(1)所述的硫化锑、氯化铁、硫粉和丁二胺的质量体积比为(3-5)g:(2-4)g:(0.5-1.5)g:5ml。

[0007]

优选地,步骤(2)所述的前驱体和磷酸二氢钠的质量比为0.02-0.04:1。

[0008]

优选地,步骤(1)所述的超声功率为220w-270w,超声时间为10min-20min。

[0009]

优选地,步骤(1)所述的第一次干燥处理为在120℃的鼓风干燥箱中干燥6天;步骤(1)所述的第二次干燥为在40℃的真空干燥箱中干燥30min;步骤(1)所述的清洗为用乙醇清洗。

[0010]

优选地,步骤(2)所述的氩气的进气速度为140-160ml/min。

[0011]

一种上述制备方法制备得到的铁/锑基杂原子掺杂的碳纳米材料。

[0012]

一种上述铁/锑基杂原子共掺杂碳纳米材料的应用,在氢能的开发或利用领域的应用。

[0013]

有益效果本发明利用简单的水热合成法将铁、锑金属纳米颗粒负载于氮、磷和硫共掺杂的碳纳米材料上,制得具有低成本、酸性和碱性环境下析氢反应较低过电位和高稳定性的非贵金属基碳纳米电催化材料,为非贵金属电催化剂的产业化应用提供了理论支撑和技术支持。

附图说明

[0014]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0015]

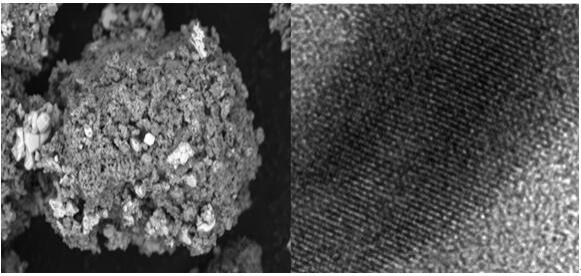

图1为本发明实施例3的sem和tem图;图2为本发明对比例1的sem和tem图;图3为本发明对比例2的sem和tem图;图4为本发明实施例1,2,3所制备材料在酸性和碱性条件下析氢反应极化曲线图;图5为本发明对比例1,2和实施例3所制备材料在酸性和碱性条件下析氢反应性能对比图;图6为本发明实施例3,4,5所制备材料在酸性和碱性条件下析氢反应性能对比图。

具体实施方式

[0016]

下面将参照附图更详细地描述本发明公开的示例性实施例,这些实施例是为了能够更透彻地理解本发明,并且能够将本发明公开的范围完整的传达给本领域的技术人员。虽然附图中显示了本发明公开的示例性实施例,然而应当理解,本发明而不应被这里阐述的实施例所限制。

[0017]

实施例1步骤(1)将5g硫化锑、4g氯化铁和1g硫粉加入到5ml的丁二胺溶液中,超声20min至形成均匀溶液,超声的功率为220w,然后将溶液转移到25ml的带有不锈钢衬底的反应釜中,并在120℃的鼓风干燥箱中保持6天;自然降温后,用乙醇清洗,并在40℃的真空干燥箱中干燥30min,得到前驱体;步骤(2)将0.03g步骤(1)得到的前驱体置于瓷舟中,另取1g次磷酸二氢钠置于另一瓷舟中,并保持次磷酸二氢钠靠近进气口,用锡箔将两个瓷舟包覆并置于管式炉中,在150ml/min的氩气气氛下以5℃/min的升温速率升温至420℃并保持3h,降至室温后得到铁/锑基杂原子掺杂的碳纳米材料。

[0018]

实施例2步骤(1)将5g硫化锑,4g氯化铁和1g硫粉加入到5ml的丁二胺溶液中,超声10min至形成均匀溶液,超声的功率为270w,然后将溶液转移到25ml的带有不锈钢衬底的反应釜中,并在120℃的鼓风干燥箱中保持6天;自然降温后,用乙醇清洗,并在40℃的真空干燥箱中干燥30min,得到前驱体;步骤(2)将0.02g步骤(1)得到的前驱体置于瓷舟中,另取1g次磷酸二氢钠置于另一瓷舟中,并保持次磷酸二氢钠靠近进气口,用锡箔将两个瓷舟包覆并置于管式炉中,在140ml/min的氩气气氛下以4℃/min的升温速率升温至470℃并保持1.5h,降至室温后得到铁/锑基杂原子掺杂的碳纳米材料。

[0019]

实施例3步骤(1)将5g硫化锑,4g氯化铁和1g硫粉加入到5ml的丁二胺溶液中,超声15min至形成均匀溶液,超声的功率为250w,超声时间为16min,然后将溶液转移到20ml的带有不锈钢衬底的反应釜中,并在120℃的鼓风干燥箱中保持6天;自然降温后,用乙醇清洗,并在40℃的真空干燥箱中干燥30min,得到前驱体;步骤(2)将0.04g步骤(1)得到的前驱体置于瓷舟中,另取1g次磷酸二氢钠置于另一瓷舟中,并保持次磷酸二氢钠靠近进气口,用锡箔将两个瓷舟包覆并置于管式炉中,在150ml/min的氩气气氛下以6℃/min的升温速率升温至450℃并保持2.2h,降至室温后得到铁/锑基杂原子掺杂的碳纳米材料。

[0020]

实施例4步骤(1)将3g硫化锑,2g氯化铁和0.5g硫粉加入到5ml的丁二胺溶液中,超声15min至形成均匀溶液;然后将溶液转移到25ml的带有不锈钢衬底的反应釜中,并在120℃的鼓风干燥箱中保持6天;自然降温后,用乙醇清洗,并在40℃的真空干燥箱中干燥30min,得到前驱体;步骤(2)将0.03g步骤(1)得到的前驱体置于瓷舟中,另取1g次磷酸二氢钠置于另一瓷舟中,并保持次磷酸二氢钠靠近进气口,用锡箔将两个瓷舟包覆并置于管式炉中,在150ml/min的氩气气氛下以5℃/min的升温速率升温至450℃并保持2h,降至室温后得到铁/锑基杂原子掺杂的碳纳米材料。

[0021]

实施例5步骤(1)将5g硫化锑,4g氯化铁和1.5g硫粉加入到5ml的丁二胺溶液中,超声15min至形成均匀溶液;然后将溶液转移到25ml的带有不锈钢衬底的反应釜中,并在120℃的鼓风干燥箱中保持6天;自然降温后,用乙醇清洗,并在40℃的真空干燥箱中干燥30min,得到前驱体;步骤(2)将0.03g步骤(1)得到的前驱体置于瓷舟中,另取1g次磷酸二氢钠置于另一瓷舟中,并保持次磷酸二氢钠靠近进气口,用锡箔将两个瓷舟包覆并置于管式炉中,在150ml/min的氩气气氛下以5℃/min的升温速率升温至450℃并保持2h,降至室温后得到铁/锑基杂原子掺杂的碳纳米材料。

[0022]

对比例1步骤(1)将5g硫化锑和1g硫粉加入到5ml的丁二胺溶液中,超声15min至形成均匀溶液,超声的功率为250w;然后将溶液转移到25ml的带有不锈钢衬底的反应釜中,并在120℃的鼓风干燥箱中保持6天;自然降温后,用乙醇清洗,并在40℃的真空干燥箱中干燥30min,得到前驱体;

步骤(2)将0.03g步骤(1)得到的前驱体置于瓷舟中,另取1g次磷酸二氢钠置于另一瓷舟中,并保持次磷酸二氢钠靠近进气口,用锡箔将两个瓷舟包覆并置于管式炉中,在160ml/min的氩气气氛下以5℃/min的升温速率升温至450℃并保持1.5h,降至室温后得到锑基杂原子掺杂的碳纳米材料。

[0023]

对比例2步骤(1)将4g氯化铁和1g硫粉加入到5ml的丁二胺溶液中,超声15min至形成均匀溶液,超声的功率为250w;然后将溶液转移到25ml的带有不锈钢衬底的反应釜中,并在120℃的鼓风干燥箱中保持6天;自然降温后,用乙醇清洗,并在40℃的真空干燥箱中干燥30min,得到前驱体;步骤(2)将0.03g步骤(1)得到的前驱体置于瓷舟中,另取1g次磷酸二氢钠置于另一瓷舟中,并保持次磷酸二氢钠靠近进气口,用锡箔将两个瓷舟包覆并置于管式炉中,在150ml/min的氩气气氛下以5℃/min的升温速率升温至450℃并保持2h,降至室温后得到铁基杂原子掺杂的碳纳米材料。

[0024]

效果实验将实施例1-5和对比例1-2制备的材料分别在0.5mh2so4和1mkoh溶液中进行析氢性能测试,以玻碳电极作为工作电极,采用三电极法(碳棒为对电极,可逆氢为参比电极)在电化学工作站上测试析氢性能。结果表明,结合电流密度为10 ma cm-2

所对应的过电位,实施例1-5所制备的电催化材料都表现出了比对比例1和2更低的过电位,具有优异的电催化析氢性能。综上,本发明利用简单的水热合成法将铁、锑金属纳米颗粒负载于氮、磷和硫共掺杂的碳纳米材料上,制得了在酸性和碱性环境下析氢反应较低过电位的非贵金属基碳纳米电催化材料。

[0025]

为使本发明实施例的目的、技术方案和优点更加清楚,上面结合本发明实施例中的附图,对本发明实施例中的技术方案进行了清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

[0026]

因此,以上对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1