一种生产吡啶的反应器的制作方法

[0001]

本发明属于吡啶生产领域,具体地说是一种生产吡啶的反应器。

背景技术:

[0002]

吡啶是重要的溶剂,吡啶及其系列衍生物是精细化工的重要原料,应用范围十分广泛,主要涉及医药制品、农药、染料、饲料等多项领域。吡啶是目前杂环化合物中开发应用范围最广的品种之一,作为一种重要的精细化工原料,其衍生物有2—甲基吡啶、3—甲基吡啶、4—甲基吡啶、氯代吡啶等,并主要应用于农药、医药、染料、日用化工、香料、饲料添加剂、橡胶助剂等领域,尤其作为农药中间体发展迅速。近年来,含吡啶基团的农药发展很快,不仅有高效的杀虫剂、除草剂,而且开发出高效杀菌剂,并逐渐形成一大类特有的农药系列。我国作为全球最大的农药原药生产和出口国,在2600多家农药企业中有原药生产企业近400家,含有吡啶环结构的化合物已成为新型农药原药企业的创新方向。

[0003]

目前,工业上生产吡啶的方法主要有煤焦副产品回收制取法和工业催化合成法。前者的工艺技术主要从煤高温干馏所得的挥发性副产物中分离得到,该工艺存在产品质量差、品种少和分离费用昂贵等缺点。醛氨法催化合成工艺属于后者,该工艺将原料甲醛、乙醛、氨经汽化、预热500℃左右、混合后送入装有催化剂的反应器进行气固相催化合成反应,反应后产物经分离过程得到产品吡啶及其衍生物。醛氨合成法吡啶碱总收率一般在40~70%之间,报道最高收率可达87%。醛氨法合成工艺中反应温度在400~450℃,并且是在固体酸催化剂作用下高温气相反应。在传统的反应器中,由于醛在固体酸表面容易自身聚合结焦,造成反应管道堵塞,使得反应不能连续。所以开发新的醛氨法生产吡啶的反应器成为该行业的发展方向。

技术实现要素:

[0004]

为了解决现有反应器存在的布局不紧凑、热应力大、连续性差、效率低的问题,本发明的目的在于提供一种生产吡啶的反应器。该生产吡啶的反应器用于醛氨催化合成法高效节能生产吡啶。

[0005]

本发明的目的是通过以下技术方案来实现的:

[0006]

本发明包括裙座、下封头、床层、旋风分离器、壳体及上封头,其中壳体的上下两端分别密封连接所述上封头和下封头,该下封头安装于所述裙座上,所述床层及旋风分离器均位于壳体的内部,该床层为中空结构,底部安装于所述下封头上,所述床层的上表面为能够补偿温差应力、可形变的曲面,该床层的上表面安装有多个风帽,且床层的上表面放置有催化剂,所述床层上方设有多个旋风分离器;所述壳体上设有向壳体内放入原料的给料口,所述下封头上安装有至少两个氨气进口,一个氨气进口的出气端位于所述床层与旋风分离器之间,流出的氨气向周围流动、并在所述床层上方形成紊流,由其余氨气进口流进的氨气经所述床层内部后通过各所述风帽流出;各所述旋风分离器串联连通,并与安装于所述上封头上的出料口的下端相连通,该出料口的上端连接抽吸装置。

[0007]

其中:所述床层为m型床层,该m型床层的上表面由外围向中间向下凹,并在所述上表面的中间开设有供所述一个氨气进口的出气端穿过的通孔a,该通孔a的边缘向上弯折,进而轴向截面呈“m”型。

[0008]

所述一个氨气进口为u型氨气进口,该u型氨气进口的下端位于下封头的下方,侧壁向外弯折形成翻边,所述翻边的下端与下封头焊接,该翻边的上部与所述床层焊接;所述u型氨气进口的侧壁与下封头之间留有间隙。

[0009]

所述u型氨气进口轴向截面每侧的翻边与同侧侧壁呈倒置的“u”型,该翻边与侧壁之间填充有保温隔热填料。

[0010]

所述下封头的弧形底面的中间开设有通孔b,所述u型氨气进口的侧壁由该通孔b穿过,并与所述通孔b的边缘之间留有间隙;所述翻边的下端位于通孔b的外围,并与所述下封头的弧形底面焊接。

[0011]

所述u型氨气进口的上方设有安装于壳体内的挡板,由该u型氨气进口流出的氨气通过所述挡板向周围流动。

[0012]

所述出料口为u型出料口,所述上封头上开设有通孔c,该u型出料口由所述通孔c穿出、上端位于所述上封头的上方;所述u型出料口的侧壁与通孔c的边缘之间留有间隙,该侧壁外部焊接有连接板,所述连接板的上端为弧形、并与所述u型出料口的侧壁焊接,该连接板的下端位于所述上封头内部,所述连接板的外表面与通孔c的边缘抵接,且所述连接板与上封头焊接;所述u型出料口轴向截面每侧的连接板与同侧侧壁呈倒置的“u”型,该连接板与侧壁之间填充有保温隔热填料。

[0013]

每个所述旋风分离器的上部均沿切向设有吸入口,且设有用于与相邻旋风分离器连通的连接管,各所述旋风分离器通过该连接管串联连通,并通过管路与所述出料口的下端连通;所述旋风分离器的下部为催化剂落回床层上表面的旋风分离器通道。

[0014]

所述给料口为多个,沿所述壳体的圆周方向均匀设置,每个所述给料口均沿切向开设。

[0015]

所述上封头及下封头上均开设有人孔,所述壳体的侧壁上分别开设有测压口及测温口。

[0016]

本发明的优点与积极效果为:

[0017]

1.本发明创造延长了设备使用寿命、提高了反应质量、节省了催化剂用量,原料能够进行连续、充分的反应,从而使反应更完全,效率更高。

[0018]

2.本发明的m型床层上表面为可形变的曲面,能够有效补偿温差应力给设备带来的位移,避免过大的温差应力对设备造成损坏。

[0019]

3.本发明的催化剂可在旋风分离器内与产物分开,并沿旋风分离器通道落回m型床层上,保证了催化剂的活性和可循环利用,使反应过程能够连续进行,从而提高了反应效率。

[0020]

4.本发明的u型氨气进口及u型出料口也能够有效补偿温差应力给设备带来的位移,避免过大的温差应力对设备造成损坏。

[0021]

5.本发明的原料可以在m型床层上进行预反应,反应完成后,随着m型床层的气流进入使其漂浮向上,未反应完全的原料在上升过程中继续反应,使反应更完全、更充分,从而提高了反应质量。

附图说明

[0022]

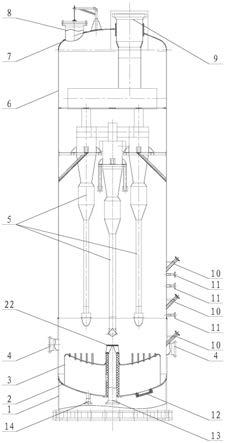

图1为本发明的外部结构示意图;

[0023]

图2为本发明的内部结构示意图;

[0024]

图3为本发明m型床层的结构示意图;

[0025]

图4为图3的俯视图;

[0026]

图5为本发明风帽的结构示意图;

[0027]

图6为本发明u型氨气进口的结构示意图;

[0028]

图7为本发明u型出料口的结构示意图;

[0029]

图8为本发明旋风分离器上部吸入位置的水平截面示意图;

[0030]

其中:1为裙座,2为下封头,3为m型床层,4为给料口,5为旋风分离器,6为壳体,7为上封头,8为人孔a,9为u型出料口,10为测压口,11为测温口,12为人孔b,13为u型氨气进口,14为氨气进口,15为风帽,16为通气孔,17为翻边,18为保温隔热填料,19为连接板,20为连接管,21为吸入口,22为挡板,23为旋风分离器通道。

具体实施方式

[0031]

下面结合附图对本发明作进一步详述。

[0032]

如图1~8所示,本发明包括裙座1、下封头2、床层、旋风分离器5、壳体6及上封头7,其中壳体6的上下两端分别密封连接上封头7和下封头2,该下封头2固定安装于裙座1上,床层及旋风分离器5均位于壳体6的内部,该床层为中空结构,底部安装于下封头2上,床层的上表面为能够补偿温差应力、可形变的曲面,该床层的上表面安装有多个风帽15,且床层的上表面放置有催化剂,床层的上方设有多个旋风分离器5;上壳体6上设有向壳体6内放入原料的给料口4,下封头2上安装有至少两个氨气进口,一个氨气进口的出气端位于床层与旋风分离器5之间,流出的氨气向周围流动、并在床层上方形成紊流,由其余氨气进口流进的氨气经所述床层内部后通过各风帽15流出;各旋风分离器5串联连通,并与安装于上封头7上的出料口的下端相连通,该出料口的上端连接抽吸装置(如负压源或抽风机)。

[0033]

本实施例的壳体6为中空圆筒状结构,在壳体6靠近下端的侧壁上沿圆周方向均匀开设了多个(本实施例为12个)给料口4,每个给料口4均沿切向开设,这样由给料口4进入的原料也可在进入壳体6后形成旋转。壳体6轴向截面的一侧还开设了多个测压口10及多个测温口11,各测压口10与测温口11沿轴向上下设置。

[0034]

本实施例的床层为m型床层3,该m型床层3的上表面由外围向中间向下凹,并在上表面的中间开设有通孔a,该通孔a的边缘向上弯折,进而轴向截面呈“m”型。m型床层3的上表面开设有多个孔,每个孔上均安装一个风帽15;本实施例的风帽15为底部封闭、上端开口的圆管,在封闭的底部开设有通气孔16,风帽15的外表面与m型床层3的上表面焊接固定。各给料口4的高度位于风帽15上端的上方。

[0035]

本实施例在下封头2上分别安装了一个氨气进口14和一个u型氨气进口13,下封头2的弧形底面的中间开设有通孔b,u型氨气进口13的侧壁依次穿过通孔b及通孔a,并与通孔a及通孔b的边缘之间均留有间隙。u型氨气进口13的下端位于下封头2的下方,侧壁向外弯折形成翻边17,翻边17的下端位于通孔b的外围,并与下封头2的弧形底面焊接;翻边17与通孔a的边缘抵接,并与m型床层3的上表面焊接。u型氨气进口13轴向截面每侧的翻边17与同

侧侧壁呈倒置的“u”型,该翻边17与侧壁之间填充有保温隔热填料18(如玻璃纤维)。u型氨气进口13的上方设有安装于壳体6内的挡板22,本实施例的挡板22为圆形,由u型氨气进口13流出的氨气通过挡板22向周围流动。

[0036]

本实施例的出料口为u型出料口9,上封头7上开设有通孔c,该u型出料口9由通孔c穿出、上端位于上封头7的上方;u型出料口9的侧壁与通孔c的边缘之间留有间隙,该侧壁外部焊接有连接板19,连接板19的上端为弧形、并与u型出料口9的侧壁焊接,该连接板19的下端位于上封头7内部,连接板19的外表面与通孔c的边缘抵接,且连接板19与上封头7焊接。本实施例的u型出料口9轴向截面每侧的连接板19与同侧侧壁呈倒置的“u”型,该连接板19与侧壁之间填充有保温隔热填料18。

[0037]

本实施例的旋风分离器5为三个,三个旋风分离器5分别固定在壳体6的内部,且具有高度差;每个旋风分离器5均为中空结构,上部均沿切向设有吸入口21,且设有用于与相邻旋风分离器5连通的连接管20,各旋风分离器5通过该连接管20串联连通,并通过管路与u型出料口9的下端连通;每个旋风分离器5的下部均为催化剂落回床层上表面的旋风分离器通道23。

[0038]

本实施例的上封头7上开设有人孔a8,下封头2上开设有人孔b12,方便设备的检修。

[0039]

本发明的工作原理为:

[0040]

原料(混醛)先经气化炉气化后由各给料口4送入壳体6内部,各给料口4均是沿切向开设的,因此气化后的混醛可以旋转进入。氨气由氨气进口14进入,由m型床层3上的各风帽15流出,使进来的混醛先在m型床层3上与催化剂充分接触混合后进行预反应;u型氨气进口13通入氨气,遇到挡板22后向周围流动,由于催化剂在450℃会焦化,容易堵塞风帽15,经挡板22阻挡向周围流动的氨气既可以将反应完成后的产物漂浮向上,还能够避免焦化的催化剂堵塞风帽15,更可以将m型床层3上表面的催化剂吹起。反应后的产物、混醛及催化剂呈旋转的方式上升,未反应完全的混醛在上升过程中继续反应,使反应更完全、更充分,从而提高了反应质量。各旋风分离器5在抽吸装置的作用下,在吸入口21处产生吸力,会促使反应产物和部分催化剂迅速上升并进入到旋风分离器5中,由于进入方向是切向,因此在旋风分离器5内可以实现分离,反应产物(吡啶)由u型出料口9排出,催化剂通过旋风分离器通道23落回到m型床层3的上表面,如此便保证了催化剂的活性和可循环利用,使反应过程能够连续进行,从而提高了反应效率。由于各旋风分离器5具有高度差,因此可以在不同高度处将反应产物及催化剂吸入。

[0041]

由于生产吡啶的反应存在很大的温差应力,而m型床层3上表面的形状、u型氨气进口13侧壁与下封头2之间的间隙、u型出料口9侧壁与上封头7之间的间隙能够有效补偿温差应力给设备带来的位移,避免过大的温差应力对设备造成的损坏。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1