表面类沸石型吸附剂及其制备方法与应用与流程

[0001]

本发明涉及吸附剂技术领域,具体涉及一种表面类沸石型吸附剂及其制备方法与应用。

背景技术:

[0002]

我国有着大量的江河湖泊,在很多工农业聚集地、人口集中地,人类的社会生产活动将大量的重金属离子排入河流,导致的河流湖泊遭到程度不一的污染。重金属是一种常见的有毒污染物,常见的重金属超标水体一般处于工业区,其在水体中难以降解,即使浓度较低也会对水生物造成严重危害,直接或间接危及人类生命安全。在重金属污染的水体中,随着时间推移重金属会逐渐沉积在河流底泥中,当外部环境有所改变,那么沉积在底泥中的重金属有极有可能会再次向环境中释放造成二次污染,这便造成了污染底泥难以处理。疏浚法是目前国内外治理河湖污染的主要措施,但是疏浚底泥的二次污染问题仍然未得到解决,疏浚的产物底泥含水量很高,含有大量的重金属和有机污染物,仍会对环境造成严重污染。

[0003]

粉煤灰是从火力发电厂的燃煤锅炉排放的烟灰。随着中国能源工业的稳定发展,火力发电厂生产的粉煤灰的产量也在不断扩大,但目前我国粉煤灰的有效利用仅占30%左右。由于粉煤灰的疏松和低密度,大量未经处理的粉煤灰会产生粉尘并污染大气;如果将其排入水系统,将导致河道淤积并给环境带来极大危害,而有毒化学物质也可能对人类和生物造成伤害。因此,如何合理有效地利用粉煤灰,已成为当今环境保护研究的热点之一。

[0004]

沸石是一种硅铝化合物,硅原子或铝原子位于其结构中心,氧原子处在拐角处,并在硅氧四面体和铝氧八面体之间共享,定向生成具有吸附能力的孔以及通道,具有开放式结构。沸石具有优秀的阳离子交换能力(cec),稳定性以及大的比表面积,对于各种各类污染物尤其是重金属(铜、锌、铬、铅、汞等)有着优秀的吸附能力,沸石作为吸附剂、催化剂等具有广泛应用。疏浚底泥本身是泥土,主要成分是al和si为主要元素的矿物,具有si-o四面体和al-o八面体的层状结构,结构与沸石基础结构类似,具有制备成高性能吸附剂的条件。

[0005]

利用疏浚底泥制作具有表面沸石基础结构的吸附剂成本便宜,但是其底泥中的al和si较少,需要加入al或者si源增加其潜在的多孔结构,从而提高吸附剂的吸附特性。研究表明,底泥中无机物含量高,添加低灰分和高碳含量的物质可以提高吸附剂的比表面积,增加表面官能团含量,从而达到增强其吸附性的效果。特别是通过化学活化的方法,向底泥中添加相应的强碱(koh,naoh等)进行高温热解,使碳化和活化阶段同时完成,有效改善了吸附剂的孔结构。目前,研究最多的方法是先使用化学试剂作为活化剂,然后在高温(>600℃)下热解制备沸石型层状结构的吸附剂。但这个过程耗能过大,且高温热解产生的有害气体仍具有一定的环境污染性,如何降低热解温度、改善化学活化效果以及降低成本,是目前该领域急需突破的技术难题。

技术实现要素:

[0006]

针对现有技术中存在的问题,本发明的目的在于提供一种表面类沸石型吸附剂及其制备方法与应用,以疏浚底泥和粉煤灰作为吸附剂的al和si源,化学活化法添加强碱破坏原料底泥和粉煤灰所含石英中的si-o,使其玻璃体结构解体,萃取剂有机胺的加入增加了体系中al的萃取,降低硅铝比,增加吸附剂中al的含量,有利于类沸石结构的形成,实现水体重金属铜离子的吸附去除;其制备方法简单,易操作实施。

[0007]

为了达到上述目的,本发明采用以下技术方案予以实现。

[0008]

(一)表面类沸石型吸附剂,包括以下制备原料:底泥粉煤混合物、萃取剂和碱溶剂;其中,所述底泥粉煤混合物包含疏浚底泥和电厂粉煤灰。

[0009]

优选的,所述萃取剂为有机胺。

[0010]

进一步优选的,所述有机胺为三乙醇胺、正丁胺、四乙基氢氧化铵。

[0011]

优选的,所述碱溶剂为氢氧化钠溶液。

[0012]

优选的,所述底泥粉煤混合物的质量和碱溶剂的摩尔量比为1.5g:(14-41)mmol;其中,所述氢氧化钠溶液的浓度为1-3mol/l;所述萃取剂的质量占所述底泥粉煤混合物质量的5%~20%。

[0013]

优选的,所述底泥粉煤混合物中疏浚底泥和电厂粉煤灰的质量比为90~95:10~5。

[0014]

进一步优选的,所述底泥粉煤混合物中疏浚底泥和电厂粉煤灰的质量比94:6。

[0015]

(二)表面类沸石型吸附剂的制备方法,包括以下步骤:

[0016]

步骤1,将疏浚底泥和电厂粉煤灰分别进行烘干、过筛,得到粉末状疏浚底泥和粉煤灰;

[0017]

步骤2,将所述粉末状疏浚底泥和粉煤灰进行混合,得底泥粉煤混合物;

[0018]

步骤3,向所述底泥粉煤混合物中缓慢滴加碱溶剂,搅拌,得碱溶混合物;

[0019]

步骤4,向所述碱溶混合物中加入萃取剂,搅拌,得初产物;

[0020]

步骤5,将所述初产物转移至带聚四氟乙烯夹衬的不锈钢反应釜中,调节至ph为8~10,搅拌,密闭,水热法加热反应釜,晶化反应,过滤,清洗至ph为中性,烘干,得表面类沸石型吸附剂。

[0021]

优选的,步骤1中,所述烘干的温度为105-110℃,烘干的时间为1.5-2.5小时。

[0022]

优选的,步骤1中,所述过筛为过0.5mm筛网。

[0023]

优选的,步骤3中,所述搅拌的转速为200~500r/min,搅拌的时间为30-50min。

[0024]

优选的,步骤4中,所述搅拌的转速为800~1000r/min,搅拌的时间为30-50min。

[0025]

优选的,步骤5中,所述搅拌的转速为200~500r/min,搅拌的时间为30-50min。

[0026]

优选的,步骤5中,所述晶化反应的温度为80-100℃,晶化反应的时间为6-8小时。

[0027]

优选的,步骤5中,所述烘干的温度为105-110℃,烘干的时间为2-5小时。

[0028]

(三)表面类沸石型吸附剂在吸附重金属离子中的应用。

[0029]

优选的,所述重金属离子为铜离子。

[0030]

与现有技术相比,本发明的有益效果为:

[0031]

(1)本发明的表面类沸石型吸附剂以疏浚底泥和发电厂粉煤灰为原料;其中,疏浚底泥性质和土壤相近,含有大量的石英砂、高岭土等成分,可以作为si和al源;发电厂粉煤

灰的化学成分主要是sio

2

和al

2

o

3

,可用于调节硅铝比,提升吸附剂中al的含量。将大量疏浚底泥与发电厂粉煤灰资源化利用,把废物变为可利用物,不仅节约资源,还可以处理水体中重金属的污染,解决疏浚底泥的二次污染问题,保护环境,符合可持续发展的需求;且底泥中的al和si较少,将粉煤灰作为表面类沸石吸附剂的硅、铝来源,不但可有效降低成本,且其表面丰富的基团,能有效提高吸附剂的吸附特性。

[0032]

(2)本发明的表面类沸石型吸附剂在制备过程中,无需进行高温煅烧,以疏浚底泥和粉煤灰作为吸附剂的al和si源,化学活化法添加强碱破坏原料底泥和粉煤灰所含石英中的si-o,使其玻璃体结构解体,萃取剂有机胺的加入增加了体系中al的萃取,降低硅铝比,增加吸附剂中al的含量,有利于类沸石结构的形成。未加入萃取剂前,制备吸附剂的硅铝比为(3.83~4.28):1,加入萃取剂后制备的吸附剂通过x射线荧光光谱法测得硅铝比为(2.6~3.5):1,这也表明萃取剂的加入有效的提高了al的含量。水热法的使用使制备体系在相对较低的温度(<300℃)下在吸附剂表面形成si-o-al网络聚集体,制备类沸石结构的底泥吸附剂,并用于水体中铜离子的吸附,成本低廉,易操作实施。且萃取剂有机胺类溶剂易挥发、溶于水,在后续吸附剂处理中可以直接去除。

[0033]

(3)本发明的表面类沸石型吸附剂对溶液中铜离子的吸附效果好,去除率高;制得的吸附剂在铜离子溶液ph值为6~7条件下吸附性能最好。将1.0g吸附剂放入盛有100ml 50mg/l的铜离子水体中吸附1-3h时,溶液铜离子残留量降低最快,吸附3h时,溶液中铜离子的剩余量为10.71%,吸附16h,溶液中铜离子的剩余量仅有1.63%。

[0034]

将2.0g吸附剂分别投入100ml不同浓度铜离子溶液时,当cu

2+

初始浓度在50~150mg/l变化时,吸附剂均有较强的吸附能力,吸附3小时,吸附效率可达99%以上。

[0035]

将2g吸附剂投入100ml 100mg/l cu

2+

溶液中,ph为6条件下铜离子吸附去除率为99.30%,对比其他用量下溶液中cu

2+

去除率发现,最佳吸附剂用量为2g。

附图说明

[0036]

下面结合附图和具体实施例对本发明做进一步详细说明。

[0037]

图1为在不同浓度naoh溶液中制得吸附剂的超景深图像;其中,图(a)为1mol/l naoh,图(b)为2mol/l naoh,图(c)为3mol/l naoh;

[0038]

图2为三种不同物质的等量红外光谱图,横坐标为wavenumber(波长),单位为cm-1

,纵坐标为transmittance(透光率);其中,图(a)为疏浚底泥的红外光谱图;图(b)为粉煤灰的红外光谱图;图(c)为本发明实施例1制备的表面类沸石型吸附剂的红外光谱图;

[0039]

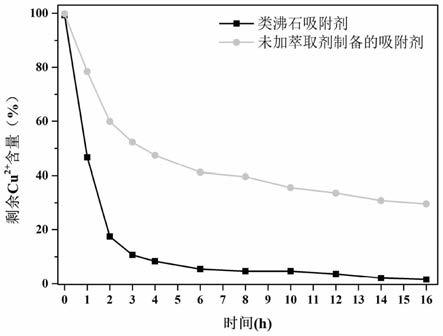

图3为不同吸附时间下两种不同类型吸附剂对吸附后溶液中剩余cu

2+

百分含量的关系图;

[0040]

图4为不同溶液初始ph值下表面类沸石型吸附剂对溶液中cu

2+

去除率的关系图;

[0041]

图5为不同初始浓度的cu

2+

溶液条件下表面类沸石型吸附剂对溶液中cu

2+

去除率的关系图;

[0042]

图6为不同吸附剂用量下表面类沸石型吸附剂对溶液中cu

2+

去除率的关系图。

具体实施方式

[0043]

下面将结合实施例对本发明的实施方案进行详细描述,但是本领域的技术人员将

会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。

[0044]

本发明以河道疏浚底泥与粉煤灰为原材料,通过控制碱活化条件制备表面类沸石型吸附剂,并对水体中的铜离子进行吸附实验,研究内容主要包括:1、表面类沸石型吸附剂制备及性能表征和分析;2、表面类沸石型吸附剂对水体铜离子的吸附性研究;具体如下:

[0045]

1、表面类沸石型吸附剂的制备及性能表征和分析

[0046]

实施例1

[0047]

表面类沸石型吸附剂的制备方法,包括以下步骤:

[0048]

步骤1,将疏浚底泥和电厂粉煤灰分别在105℃干燥2小时,再分别过0.5mm筛网,分别得到粉末状疏浚底泥和粉煤灰。

[0049]

步骤2,将步骤1所得的粉末状疏浚底泥和粉煤灰按照质量比为94:6进行机械搅拌混合,得到底泥粉煤混合物。

[0050]

步骤3,在搅拌状态下,向1.5g底泥粉煤混合物中以1滴/秒的速度缓慢滴加13.9ml浓度为2mol/l naoh溶液,以转速为300r/min充分机械搅拌40min,保证naoh溶液与底泥粉煤混合物表面充分接触,得到碱溶混合物。

[0051]

步骤4,向步骤3所得的碱溶混合物中分别加入0.3g三乙醇胺,以转速为900r/min机械搅拌40min,使其与碱溶混合物搅拌混合均匀,得到初产物。

[0052]

步骤5,将步骤4得到的初产物转移至25ml带聚四氟乙烯夹衬的不锈钢反应釜中,用盐酸调节反应液ph为8~10,以转速为300r/min电磁搅拌30min后,取出磁子,密闭,用水热法加热反应釜,温度保持在90℃,反应时间6h,得到表面类沸石型吸附剂样品。

[0053]

步骤6,将步骤5反应完的表面类沸石型吸附剂样品进行过滤,然后用去离子水清洗至滤液ph值为7,最后在烘箱中105℃烘干2h,得到烘干的样品吸附剂。

[0054]

实施例2

[0055]

表面类沸石型吸附剂的制备方法,包括以下步骤:

[0056]

步骤1,将疏浚底泥和电厂粉煤灰分别在110℃干燥1.5小时,再分别过0.5mm筛网,分别得到粉末状疏浚底泥和粉煤灰。

[0057]

步骤2,将步骤1所得的粉末状疏浚底泥和粉煤灰按照质量比为90:10进行机械搅拌混合,得到底泥粉煤混合物。

[0058]

步骤3,在搅拌状态下,向1.5g底泥粉煤混合物中以1滴/秒的速度缓慢滴加14.4ml浓度为1.0mol/l的naoh溶液,以转速为200r/min充分机械搅拌40min,保证naoh溶液与底泥粉煤混合物表面充分接触,得到碱溶混合物。

[0059]

步骤4,向步骤3所得的碱溶混合物中加入0.3g三乙醇胺,以转速为900r/min机械搅拌40min,使其与碱溶混合物搅拌混合均匀,得到初产物。

[0060]

步骤5,将步骤4得到的初产物转移至25ml带聚四氟乙烯夹衬的不锈钢反应釜中,用盐酸调节反应液ph为8~10,以转速为500r/min电磁搅拌30min后,取出磁子,密闭,用水热法加热反应釜,温度保持在80℃,反应时间8h,得到表面类沸石型吸附剂样品。

[0061]

步骤6,将步骤5反应完的表面类沸石型吸附剂样品进行过滤,然后用去离子水清洗至滤液ph值为7,最后在烘箱中105℃烘干2h,得到烘干的样品吸附剂。

[0062]

实施例3

[0063]

表面类沸石型吸附剂的制备方法,包括以下步骤:

[0064]

步骤1,将疏浚底泥和电厂粉煤灰分别在105℃干燥2.5小时,再分别过0.5mm筛网,分别得到粉末状疏浚底泥和粉煤灰。

[0065]

步骤2,将步骤1所得的粉末状疏浚底泥和粉煤灰按照质量比为95:5进行机械搅拌混合,得到底泥粉煤混合物。

[0066]

步骤3,在搅拌状态下,向1.5g底泥粉煤混合物中以1滴/秒的速度缓慢滴加13.4ml浓度为3.0mol/l naoh溶液,以转速为500r/min充分机械搅拌40min,保证naoh溶液与底泥粉煤混合物表面充分接触,得到碱溶混合物。

[0067]

步骤4,向步骤3所得的碱溶混合物中加入0.3g三乙醇胺,以转速为900r/min机械搅拌40min,使其与碱溶混合物搅拌混合均匀,得到初产物。

[0068]

步骤5,将步骤4得到的初产物转移至25ml带聚四氟乙烯夹衬的不锈钢反应釜中,用盐酸调节反应液ph为8~10,以转速为200r/min电磁搅拌50min后,取出磁子,密闭,用水热法加热反应釜,温度保持在100℃,反应时间7h,得到表面类沸石型吸附剂样品。

[0069]

步骤6,将步骤5反应完的表面类沸石型吸附剂样品进行过滤,然后用去离子水清洗至滤液ph值为7,最后在烘箱中105℃烘干2h,得到烘干的样品吸附剂。

[0070]

对比例1

[0071]

不含萃取剂的底泥粉煤灰吸附剂的制备方法,包括以下步骤:

[0072]

步骤1,将疏浚底泥和电厂粉煤灰分别在105℃干燥2小时,再分别过0.5mm筛网,分别得到粉末状疏浚底泥和粉煤灰。

[0073]

步骤2,将步骤1所得的粉末状疏浚底泥和粉煤灰按照质量比为94:6进行机械搅拌混合,得到底泥粉煤混合物。

[0074]

步骤3,在搅拌状态下,向1.5g底泥粉煤混合物中以1滴/秒的速度缓慢滴加13.9ml浓度为2.0mol/l naoh溶液,以转速为300r/min充分机械搅拌40min,保证naoh溶液与底泥粉煤混合物表面充分接触,得到碱溶混合物。

[0075]

步骤4,将步骤3得到的碱溶混合物转移至25ml带聚四氟乙烯夹衬的不锈钢反应釜中,用盐酸调节反应液ph为8~10,以转速为300r/min电磁搅拌30min后,取出磁子,密闭,用水热法加热反应釜,温度保持在90℃,反应时间6h,得到不含萃取剂的底泥粉煤灰吸附剂样品。

[0076]

步骤5,对步骤4反应完的不含萃取剂的底泥粉煤灰吸附剂样品进行过滤,然后用去离子水清洗至滤液ph值为7,最后在烘箱中105℃烘干2h,得到烘干的不含萃取剂的吸附剂样品。

[0077]

以上实施例1-3中,疏浚底泥和粉煤灰混合物作为si和al的来源,为了调整后续吸附剂表面的结构,将三乙醇胺作为al的萃取剂,降低硅铝比,增加吸附剂中al的相对含量,改变氢氧化钠浓度制备铜离子吸附剂,氢氧化钠作为碱溶液破坏原有底泥和粉煤灰所含石英中的si-o键,使其玻璃体结构解体,形成表面类沸石的吸附剂。对比例1中没有加入三乙醇胺,直接将疏浚底泥与粉煤灰混合物用2mol/l氢氧化钠碱溶水热反应后得到。

[0078]

粉煤灰是一种活性矿物掺合物,由晶体、玻璃和少量未燃烧的碳颗粒组成,主要包括o、si、al和其他化学元素;所含活性成分主要为约40.6%sio

2

和17.35%al

2

o

3

。粉煤灰的外观类似于水泥的颜色,从乳白色到灰黑色。粉煤灰的颜色是重要的质量指标。粉煤灰的颜色因碳含量不同而不同。颜色越深,粒度越细,碳含量越高。粉煤灰为圆形玻璃球,疏松多

孔,颗粒为多孔蜂窝状,比表面积较大,表面有大量硅,铝等活性基团,表面不饱,可以认为粉煤灰具有吸附、沉淀、凝结和凝结的功能。

[0079]

对实施例1~3和对比例1所得的四组烘干的样品吸附剂进行性能表征和分析,具体如下:

[0080]

1.1吸附剂形貌分析

[0081]

采用基恩士超景深显微镜,调节光学倍率为1000,观察实施例1所得的三组烘干的样品吸附剂的表面形貌,结果如图1所示。

[0082]

由图1可知,浓度为1mol/l naoh溶液下熔融制备的吸附剂粒径较大的颗粒主要分布在22.4~166.4μm之间,粒径较小的颗粒主要分布在3.3~17.2μm之间。浓度为2mol/lnaoh溶液下熔融制备的吸附剂粒径较大的颗粒主要分布在41.4~94.6μm之间,粒径较小的颗粒主要分布在4.2~10.7μm之间。浓度为3mol/lnaoh溶液下熔融制备的吸附剂粒径较大的颗粒主要分布在54.2~133.3μm之间,粒径较小的颗粒主要分布在3.5~35.5μm之间。

[0083]

可以看出,混合样品在2.0mol/l的naoh溶液中制得的吸附剂颗粒总体更小,表面积更大,同时制得的吸附剂颗粒粒径大小更稳定更均匀,小颗粒所占比例最大。吸附剂表面积比大小对于吸附剂的吸附能力有很大的影响,表面积越大越有利于吸附剂表面吸附点位与重金属离子结合。因此,我们可以得出在naoh浓度为2.0mol/l时制备的吸附剂具有最佳吸附结构。

[0084]

1.2红外光谱(ftir)分析

[0085]

为了对比说明表面类沸石型吸附剂的表面吸附基团,采用红外光谱仪is5分别对相同质量的底泥、粉煤灰、表面类沸石型吸附剂(选择实施例1中2mol/l的naoh溶液制备所得)分别进行红外光谱分析,具体实验方法为:扫描区间通常是400-4000cm-1

中红外区,将待测样品与高纯度的光谱纯溴化钾适量,倒入玛瑙研钵中混合研磨5分钟左右,使用压片机压制成透明的薄片,然后装入样品池,迅速放入仪器中进行测定;实验结果如图2所示。

[0086]

由图2可知,表面类沸石型吸附剂在2700~3000cm-1

有强大的吸收峰,而粉煤灰和底泥在这里没有吸收峰。表面类沸石型吸附剂与粉煤灰、底泥在3200~3400cm-1

都有吸收峰,等量红外对此处峰强度对比发现,表面类沸石型吸附剂的波峰更高、透光率更低,则认为表面类沸石型吸附剂的—oh的数量更多。表面类沸石型吸附剂、粉煤灰和底泥在1000cm-1

~1100cm-1

都有强大的吸收峰,这是由于—o—键存在,沸石结构中有着大量的o—al、o—si键。

[0087]

综上所述,1.5g质量比为94:6的疏浚底泥和粉煤灰混合样品,加入13.9ml浓度为2mol/l naoh溶液,以转速为300r/min搅拌40min后,加入0.3g三乙醇胺溶液继续搅拌,最后用水热法加热至90℃晶化反应6小时,然后在烘箱中以105℃烘干2h,为吸附剂最佳制备条件,其颗粒小,比表面积大。通过等量红外光谱分析,表面类沸石型吸附剂(即粉煤灰—底泥吸附剂)与底泥、粉煤灰相比,具有更多的表面羟基基团,这可作为重金属离子的吸附位点。羟基中的氧有着未成键的电子对从而能够与金属离子配位,吸附剂表面羟基的数量决定了吸附剂对于重金属的吸附性强弱,因此,表面类沸石型吸附剂比原本的底泥具有更好的吸附结构。

[0088]

以上吸附剂的表征实验表明了表面类沸石吸附剂拥有优秀的吸附潜能,结合等量红外光谱分析,表面类沸石型吸附剂拥有着更多的—oh基团、al—o键以及si—o键,这是因

为在制备过程中碱液(氢氧化钠溶液)将粉煤灰中的al和si溶解出来并在底泥表面形成了类沸石结构,使得制备的吸附剂有着很强的吸附性能。表面类沸石型吸附剂相比于其他的底泥吸附剂制作成本更低,而且由于制备方法和吸附剂结构的不同,本发明的表面类沸石型吸附剂解决了传统底泥基吸附剂制作过程高温煅烧,耗能大,添加剂多,残渣量大的问题,相比之下更为环保,吸附性能也更优秀。

[0089]

2、表面类沸石型吸附剂对铜离子的吸附性能分析

[0090]

采用紫外-可见分光光度法在铜离子溶液的最大吸收波长处通过溶液的吸光度进行铜离子的浓度分析,并通过标准曲线法定量被吸附溶液中的铜离子浓度。研究吸附时间、溶液初始ph值、溶液中初始铜离子的浓度及吸附剂的用量4个因素对表面类沸石型吸附剂对铜离子的吸附性能影响,具体如下:

[0091]

2.1吸附效率随吸附时间的变化

[0092]

1)实验方法:时间是影响吸附性的关键因素,不同吸附时间下,两种不同类型吸附剂体系中铜离子吸附溶液中cu

2+

的剩余百分含量的变化研究如下:量取100ml的cu

2+

溶液于250ml的烧杯中,表面类沸石型吸附剂的投加量为1.0g;同时,为了说明其吸附效果,相同实验条件下,采用对比例1制备得到不含萃取剂的底泥粉煤灰吸附剂进行对比。设定温度为25℃,初始ph值为6.0,初始溶液中铜离子浓度为50mg/l,磁力搅拌器的转速为800r/min。当加入吸附剂后,分别在吸附反应开始1,2,3,4,6,8,10,12,14,16h后,用移液枪吸取3ml悬浮液,将其通过离心机以转速为3500转/min分离得到上层澄清液,然后用0.45μm的水相滤头得到过滤后的溶液,使用紫外分光光度计在最大吸收波长处测定cu

2+

溶液的吸光度,并通过铜离子标准曲线和朗格比尔定律计算溶液中的铜离子浓度,与初始浓度对比,得到其溶液体系中的剩余cu

2+

百分含量。

[0093]

2)实验结果:不同吸附时间下表面类沸石型吸附剂与不含萃取剂的底泥粉煤灰吸附剂对吸附后溶液中剩余cu

2+

百分含量的关系图如图3所示。

[0094]

由图3可知,对于本发明所得的表面类沸石型吸附剂,在吸附时间为1h时,表面类沸石型吸附剂吸附溶液中cu

2+

的浓度余量为46.75%,而未加萃取剂所制备的吸附剂吸附溶液中cu

2+

的浓度余量为78.45%;2h时表面类沸石型吸附剂吸附溶液中cu

2+

的浓度余量降为17.46%,而未加萃取剂所制备的吸附剂吸附溶液中cu

2+

的浓度余量为59.93%;3h时表面类沸石型吸附剂吸附溶液中cu

2+

的浓度余量降为10.71%,而未加萃取剂所制备的吸附剂吸附溶液中cu

2+

的浓度余量仍高达52.3%。吸附时间在1h~3h时表面类沸石型吸附剂吸附溶液cu

2+

浓度下降明显,而未加萃取剂所制备的吸附剂吸附溶液中cu

2+

的浓度仅仅下降至52.3%;吸附16h时,表面类沸石型吸附剂吸附溶液中cu

2+

余量仅为1.63%,而未加萃取剂所制备的吸附剂吸附溶液中cu

2+

的余量还有29.6%。对比发现,表面类沸石型吸附剂的吸附能力明显强于未加萃取剂所制备的吸附剂。同时,观察表面类沸石型吸附剂在吸附了4h后cu

2+

浓度降到为8.37%,仅仅比吸附了3h低了2.35%,综合考虑,认为吸附时间为3h是适合的吸附时间,吸附剂的能力最强。

[0095]

此外,和对比例1所得的不含萃取剂的底泥粉煤灰吸附剂相比,在初始3h的吸附时间内,本发明的表面类沸石吸附剂随着吸附时间的延长,溶液中cu

2+

的余量下降得更快,表明加入萃取剂之后可以明显提高吸附剂对cu

2+

的去除效率。

[0096]

2.2溶液初始ph对吸附性能的影响

[0097]

1)实验方法:溶液初始ph值是表面类沸石型吸附剂吸附重金属离子的重要影响因素,不同初始ph值下,吸附剂对铜离子吸附效果的研究条件如下:实验设定的ph范围为1~14,用0.1mol/l hcl和0.1mol/l naoh调节实验所需的初始ph值,分别在ph值为1~14进行吸附实验。在温度为25℃,初始离子浓度为50mg/l,表面类沸石型吸附剂投加量为2.0g/l,吸附反应时间为3h的条件下,在磁力搅拌器上以800r/min的转速进行吸附,然后用移液枪吸取3ml悬浮液,将其通过离心机以转速为3500转/min分离得到上层澄清液,然后用0.45μm的水相滤头得到过滤后的溶液,使用紫外分光光度法测定溶液中的cu

2+

残余浓度,并计算溶液中cu

2+

的去除率,探究溶液初始ph值对吸附性能的影响。

[0098]

2)实验结果:不同溶液初始ph值下表面类沸石型吸附剂对溶液中cu

2+

去除率的关系如图4所示。

[0099]

由图4可知,在选定的最佳吸附时间3h里,吸附效果最差的ph值是1,在溶液ph值为1的情况下cu

2+

的去除率仅仅只有8.10%;其次是在ph值14的溶液中,cu

2+

的去除率为12.14%。cu

2+

吸附率最高的ph值为7,在此ph值下cu

2+

的去除率高达96.04%;其次是ph值为6的溶液中,cu

2+

的去除率为92.23%。在ph值为5~9之内吸附剂都维持很高的cu

2+

去除率。ph值会影响吸附剂表面官能团质子化程度以及重金属离子的化学性质和存在形式,相对很多吸附剂来说,吸附效率通常随ph增大而增大,直到溶液ph呈中性时吸附量呈下降趋势,可能是由于铜离子与—oh形成的氢氧化物微沉淀阻碍了吸附作用。ph较低时h

+

等占据了吸附剂表面吸附点位,随着ph升高h

+

等占据吸附点位能力变弱,铜离子开始占据吸附点位,吸附剂对铜离子的吸附能力增加。但ph过高也会阻碍铜离子吸附,ph过高时带正电的cu

2+

离子容易与溶液中的oh-形成氢氧化铜沉淀,影响吸附剂对cu

2+

的吸附。综上分析,ph值为6~7时,吸附剂效果最好。

[0100]

2.3溶液初始铜离子浓度对吸附剂吸附性能的影响

[0101]

1)实验方法:溶液中初始cu

2+

离子浓度对表面类沸石型吸附剂的吸附性能也有一定的影响,为了确定初始cu

2+

浓度与吸附剂吸附性能的关系,用移液枪分别移取5ml,7.5ml,10ml,12.5ml,15ml,17.5ml,20ml,22.5ml,25ml的1000mg/l的铜离子储备液于100ml的容量瓶中,向其中加去离子水定容摇匀,即制得cu

2+

初始浓度分别为50,75,100,125,150,175,200,225,250mg/l。在温度为25℃,初始ph值为6.0,表面类沸石型吸附剂投加量为2.0g,吸附反应时间为3h的条件下,100ml初始浓度分别为50,75,100,125,150,175,200,225,250mg/l的cu

2+

被吸附溶液条件下,在电磁搅拌器上以800r/min的转速进行吸附,然后用移液枪吸取3ml悬浮液,将其通过离心机以转速为3500转/min分离得到上层澄清液,然后用0.45μm的水相滤头得到过滤后的溶液,使用紫外分光光度计测定溶液中cu

2+

的残余浓度,并计算溶液中cu

2+

的去除率,探究cu

2+

初始浓度对吸附剂吸附性能的影响。

[0102]

2)实验结果:不同初始浓度的cu

2+

溶液条件下表面类沸石型吸附剂对溶液中cu

2+

去除率的关系如图5所示。

[0103]

由图5可知,初始cu

2+

浓度对吸附剂的吸附性能由一定影响,在cu

2+

浓度为50mg/l时,cu

2+

的去除率达99.87%,在cu

2+

浓度为75mg/l时,cu

2+

的去除率达99.71%,在cu

2+

浓度为100mg/l时,cu

2+

的去除率达99.30%,在cu

2+

浓度为125mg/l时,cu

2+

的去除率达99.25%,在cu

2+

浓度为150mg/l时,cu

2+

的去除率达99.04%,在cu

2+

浓度达200mg/l时cu

2+

去除率依然高达96.32%,而当cu

2+

浓度达到225mg/l时,cu

2+

的去除率下滑至92.10%;在cu

2+

浓度为

250mg/l时,cu

2+

的去除率达81.04%。通过以上的分析可见,当cu

2+

初始浓度在50~150mg/l变化时,吸附剂均有较强的吸附能力,吸附效率可达99%以上。

[0104]

2.4吸附剂用量对吸附性能的影响

[0105]

1)实验方法:吸附剂用量与吸附剂实用成本密切相关。不同吸附剂用量下表面类沸石型吸附剂对溶液中cu

2+

去除率的关系研究条件如下:量取100ml的cu

2+

溶液于250ml的烧杯中,向其中分别加入0.5g,0.75g,1.0g,1.25g,1.5g,1.75g,2g,2.25g,2.5g,2.75g,3g表面类沸石型吸附剂,在温度为25℃,初始ph值为6.0,cu

2+

初始浓度为100mg/l,吸附反应时间为3h。在磁力搅拌器上以800r/min的转速进行吸附,然后用移液枪吸取3ml悬浮液,将其通过离心机以转速为3500转/min分离得到上层澄清液,然后用0.45μm的水相滤头得到过滤后的溶液,使用紫外分光光度计测定溶液中cu

2+

的残余浓度,并根据溶液浓度计算cu

2+

去除率,研究吸附剂用量对cu

2+

吸附性能的影响。

[0106]

2)实验结果:不同吸附剂用量下表面类沸石型吸附剂对溶液中cu

2+

去除率的关系如图6所示。

[0107]

由图6可知,使用了0.5g吸附剂对溶液进行吸附时cu

2+

去除率只有19.03%。随着使用吸附剂用量不断增多,溶液中cu

2+

的去除率也不断增长,当吸附剂用量从0.5g增加值至2g时,溶液中cu

2+

的去除率增至99.30%。当吸附剂用量为2.25g时,溶液中cu

2+

的去除率为99.71%;当吸附剂用量为2.5g时,溶液中cu

2+

的去除率为99.80%;当吸附剂用量为2.75g时,溶液中cu

2+

的去除率为99.86%;当吸附剂用量为3g时,溶液中cu

2+

的去除率为99.91%,吸附剂用量从2g增至3g时,溶液中cu

2+

的去除率增加并不明显。分析以上结果可知,以上测试条件下,2g为最佳吸附剂用量。

[0108]

综上所述,在对影响吸附剂性能的相关因素如吸附时间、溶液ph、初始cu

2+

浓度和吸附剂用量进行的实验中,我们可以总结出:

[0109]

(1)溶液ph值是影响吸附剂吸附性能的关键因素,ph值的变化将对吸附剂的表面以及官能团造成影响,还会影响被吸附物的电离能力。通过实验可以看出,制备的表面类沸石型吸附剂在ph为6~7的接近中性条件下对cu

2+

具有最高的吸附效率。考虑到在实际水体中ph值并不确定,具体情况还需对水体进行ph值测定,如果水体接近中性,那么就可以直接利用吸附剂对水体重金属进行吸附。如果水体偏酸或者偏碱性,那么就要考虑对水体进行ph调节了。

[0110]

(2)吸附时间对吸附剂的应用有很大影响,吸附剂与被吸附物的接触时间是确定吸附剂动力学以及吸附平衡的时间的一个重要参数。和所有的吸附剂一样,表面类沸石型吸附剂表面有着活性吸附位,随着吸附时间的不断增加吸附剂的吸附速率刚开始会有所提高,不过随着活性吸附位的消耗,吸附剂的吸附速率会慢慢减缓,而吸附剂的吸附速率等于解吸速率时,那么就会达到吸附平衡,这个过程的时间就是平衡时间。平衡时间长短取决于吸附剂本身以及被吸附物,在本次吸附实验中在确定条件下吸附剂的吸附平衡时间约为3小时。

[0111]

(3)由于溶液中初始cu

2+

浓度对吸附剂的吸附性能有很大影响,初始cu

2+

浓度增加吸附剂的去除效率下降,这是由于cu

2+

浓度变化时,一旦达到吸附剂的饱和吸附量后,吸附剂上吸附的cu

2+

与溶液中的cu

2+

存在吸附-脱附平衡,此时再增加cu

2+

浓度,其吸附量不在增加,因此,去除率会有一定下降。本实验中在cu

2+

浓度为50mg/l~225mg/l时cu

2+

的去除率都

达90%以上,尤其是当cu

2+

初始浓度在50~150mg/l变化时,吸附剂的吸附效率可达99%以上。

[0112]

(4)吸附剂用量是吸附剂能否实际应用的关键,在实际应用过程中,吸附剂用量过多会使吸附剂颗粒拥挤重叠以及表面吸附位的不饱和,导致吸附效率下降,从而造成浪费;吸附剂使用量过少则达不到水体重金属的去除要求。本实验中吸附剂用量为2g时,吸附3h后溶液中的cu

2+

去除率达99.30%,吸附剂用量大于2g时对cu

2+

去除率的提升效果不大,而吸附剂用量小于2g时,随着吸附剂用量的增加吸附剂对溶液中cu

2+

去除率不断增加,因此,综合经济成本考虑,吸附剂用量为2g是最佳的吸附剂用量。

[0113]

虽然,本说明书中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1