一种提高产品中高聚合度ε-聚赖氨酸的方法与流程

一种提高产品中高聚合度

ε-聚赖氨酸的方法

技术领域

[0001]

本发明涉及一种提高产品中高聚合度ε-聚赖氨酸的方法,属于发酵食品工业技术领域。

背景技术:

[0002]

化学添加剂对人体健康的影响,已经受到人们的高度关注,而生物添加剂以其安全、有效、对人体无毒副作用的优点受到人们的推崇。ε-聚赖氨酸(ε-poly-l-lysine,简称ε-pl)是由多个赖氨酸残基通过α-羧基和ε-氨基连接而成的一种同型氨基酸聚合物,聚合度多为5-35,分子量范围一般在780-4600da,其在酸性、中性和微碱性环境下对革兰氏阳性菌、革兰氏阴性菌、酵母菌和霉菌均有显著抑制作用。因此,ε-pl作为一种绿色、安全生物食品防腐剂被广泛使用。

[0003]

ε-pl的抑菌性能受其聚合度影响,当ε-pl聚合度<9时,抑菌活性很低,当聚合度>9时,抑菌活性较高,ε-聚赖氨酸聚合度>25时,其抑菌性能最佳。现有的ε-pl研究中,对于ε-pl聚合度控制的研究大都集中在菌株改造和发酵过程控制等环节,有研究人员在streptomyces albulus细胞膜上发现了ε-pl降解酶(pld)的存在,该酶的最适ph为7.0,在酸性环境(ph4.0)酶活很低,在发酵过程中控制低ph可以避免ε-pl降解,从而积累高聚合度的ε-pl。也有研究在ε-pl合成过程中向培养基内同时添加甘油和璜化β-环糊精,使得ε-pl分子量由3.5-4.5kda减小到2.5kda,操作复杂。还有一些研究人员提出了一种通过调节培养基中多元醇浓度来控制ε-pl中赖氨酸残基数量的方法。但是通过下游分离提取工艺来控制商品ε-pl的聚合度却鲜有研究。

[0004]

ε-聚赖氨酸(ε-poly-l-lysine,简称ε-pl)是由多个赖氨酸残基通过α-羧基和ε-氨基连接而成的一种同型氨基酸聚合物。ε-pl主链是长的脂肪族烃链,几乎不形成螺旋结构,主要为β-折叠构象。ε-pl侧链氨基的电离常数在8.0至9.0之间,当ph值低于电离常数时,氨基带有强正电荷,这导致主链中的残基相互排斥,无法形成氢键并自由膨胀,因此在ph小于8-9的截留液和透过液中,ε-pl主要为β-折叠和随机线圈构型。

[0005]

而超滤膜技术虽然操作简单,但是膜分离技术最大的一个缺点是膜污染,由于分离过程终连续拦截大颗粒物质,相邻膜的表面积被溶解量浓度增加导致差极化。在浓度差异的作用下,溶质反向扩散将产生流体电阻和局部渗透压增加最终导致剂渗透通量的降低。若浓差极化严重,甚至可能导致溶质沉淀和膜表面上电阻层形成,最终导致膜通量的显著降低。

[0006]

因此,如何将ε-pl通过超滤进行分离,且保持膜通量是目前存在的一大难点问题。

技术实现要素:

[0007]

为了解决上述至少一个问题,本发明提供了一种提高高聚合度(聚合度25-35)ε-pl含量的方法,以提高其抑菌活性,使产品中高聚合度ε-聚赖氨酸占比增加,单位质量产品的防腐效果提高。

[0008]

本发明的第一个目的是提供一种提高ε-pl产品中高聚合度ε-pl含量的方法,所述的方法是对ε-聚赖氨酸粗品进行超滤处理,其中,超滤处理中料液ph控制在5.5-6.5,进一步优选为6。

[0009]

在本发明的一种实施方式中,超滤处理中初始进料浓度为10-30g/l,进一步优选为20g/l。

[0010]

在本发明的一种实施方式中,超滤处理中压力为0.2-0.25mpa,进一步优选为0.25mpa。

[0011]

在本发明的一种实施方式中,超滤处理采用的膜是截留分子量为1000-3000da的超滤膜,进一步优选为pes超滤膜(聚醚砜超滤膜)。

[0012]

在本发明的一种实施方式中,高聚合度ε-pl是指聚合度为25-35。

[0013]

在本发明的一种实施方式中,超滤处理的过程中采用间歇变容渗滤,具体是当料液浓缩至原料液体积的2/5时,添加水至原体积,如此反复直至透过液中不再出现高聚合度ε-pl时结束。

[0014]

本发明的第二个目的是提供一种制备聚合度为25-35的ε-pl含量达到90%以上的ε-pl产品的方法,包括如下步骤:

[0015]

将ε-聚赖氨酸粗品配制为浓度为10-30g/l的初始料液,ph控制在5.5-6.5,压力为0.2-0.25mpa,使用截留分子量为1000-3000da的pes膜进行过滤,即得到高聚合度ε-pl含量达到90%以上的ε-pl产品。

[0016]

在本发明的一种实施方式中,料液ph进一步优选为6;初始进料浓度进一步优选为20g/l;压力进一步优选为0.25mpa。

[0017]

本发明的第三个目的是本发明所述的方法制备得到的聚合度为25-35的ε-pl含量达到90%以上的ε-pl产品。

[0018]

本发明的第四个目的是超滤在提高聚合度为25-35的ε-pl含量中的应用,具体是:将ε-聚赖氨酸粗品配制为浓度为10-30g/l的初始料液,ph控制在5.5-6.5,使用截留分子量为1000-3000da的超滤膜进行过滤,压力为0.2-0.25mpa,即得到聚合度为25-35的ε-pl含量达到90%以上的ε-pl产品。

[0019]

本发明的有益效果:

[0020]

(1)本发明通过下游提取方法提高了产品中高聚合度ε-聚赖氨酸的占比,通过超滤之后,产品中高聚合度的ε-聚赖氨酸比原产品提高了8.4%以上,对于革兰氏阳性菌和革兰氏阴性菌的抑菌活性均得到改善。

[0021]

(2)本发明中用到的膜分离结束,其过程简单,无相变,无二次污染且分离系数大,不改变原产品的性质,不会增加额外的提取工艺成本。

附图说明

[0022]

图1为本发明的膜分离装置示意图。

[0023]

图2为实施例2中分离前后ε-pl溶液中ε-pl聚合度,其中a为原产品;b为截留液;c为透过液。

[0024]

图3为实施例3中不同截留分子量膜透过液中高低聚合度ε-pl含量。

[0025]

图4为实施例4中不同压力下透过液中高低聚合度ε-pl含量。

[0026]

图5为实施例5中不同进料溶液ph下透过液中高低聚合度ε-pl含量。

[0027]

图6为实施例6中不同进料浓度下透过液中高低聚合度ε-pl含量。

具体实施方式

[0028]

以下对本发明的优选实施例进行说明,应当理解实施例是为了更好地解释本发明,不用于限制本发明。

[0029]

测试方法:

[0030]

高聚合度(25-35)ε-pl含量的测试:ε-pl聚合度通过离子对色谱来测定。tskgel ods-80ts色谱柱(4.6

×

250mm;tosoh,tokyo),流动相a:10mm nah

2

po

4

、100mm naclo

4

·

h

2

o,10mm辛烷磺酸钠,磷酸调ph至2.6。流动相b:20mm nah

2

po

4

,200mm naclo

4

·

h

2

o,20mm辛烷磺酸钠,磷酸调ph至2.6,50%(v/v)乙腈。色谱柱的平衡:45%(v/v)流动相a+55%流动相b。流动相梯度:50℃,85分钟内,流动相b从55%线性变化为90%,与流动相a混合,0.4ml/min。检测波长:215nm。该色谱条件下不同聚合度的ε-pl的校正因子相近,不同聚合度的ε-pl的含量由归一化法来定量

[0031]

最小抑菌浓度的测试:细菌采用肉汤液体培养基,向每个试管内加入1m l稀释后的ε-pl溶液和1m l培养基稀释的菌液,使细菌菌液浓度约为5

×

10

5

cfu/m l,其中,细菌第1管至第11管ε-pl浓度分别为1,2,4,6,8,10,12,14,16,18,20μg/ml。于37℃培养12h,酵母菌、霉菌于37℃培养48h后,肉眼观察以完全抑制菌体生长的最低ε-pl浓度为最小抑菌浓度。

[0032]

膜通量的测试:通过测定一定时间得到的透过液体积,根据公式(1)计算膜通量j。

[0033][0034]

式中v为透过液的体积(l),a为膜面积(m

2

),t为过滤的时间段。

[0035]

截留率的测试:根据公式(2)进行截留率的计算:

[0036][0037]

式中,c

0

为原料液中的ε-pl浓度(g/l),c

1

截留液中ε-pl浓度(g/l),v

0

和v

1

分别为料液和截留液的体积(l)。

[0038]

透过率的测试:根据公式(3)进行透过率的计算:

[0039][0040]

式中c

2

为透过液中ε-pl浓度(g/l),v

2

分别为透过液的体积(l),c

0

为原料液中的ε-pl浓度(g/l),v

0

为料液的体积(l)。

[0041]

实施例1ε-聚赖氨酸粗品的制备

[0042]

利用s.albulus m-z18作为聚赖氨酸的生产菌株,按照文献(pan l,chen x s,liu m m,et al.efficient production ofε-poly-l-lysine from glucose by two-stage fermentation using ph shock strategy[j].process biochemistry,2017,63,8-15.)的方法进行补料分批发酵。发酵至168h收集发酵液;取发酵液离心(转速8000rpm,时间30min),去除菌体和其他固形物;然后通过阳离子交换树脂d004(江苏苏青水处理工程集团

有限公司)进行吸附(床层体积60ml,上样料液ph 8.5,上样ε-pl浓度35g/l,上样流速1bv/h),去除色素和杂蛋白;再通过纳滤除去盐离子,使用切向流纳滤系统millipore(美国millipore公司),膜的截留分子量为1kda,料液ph调节至11.0,整个过程中监测并调整溶液中ph以保证整个上样过程中ph稳定,并测量每小时中透过液的电导率,在溶液体积下降到原料液体积的40%以下、电导率介于200-300μs/cm之间即视为纳滤结束),同时对料液进行浓缩,浓缩为原来体积的40%;之后将所获得的浓缩液的ph调整至4,在每100mlε-pl浓缩液中加入1%(w/v)活性炭lt-720,在80℃水浴中搅拌30min,再通过抽滤完成活性炭与溶液的分离,最后使用旋转蒸发仪将抽滤得到的溶液在60℃水浴下旋蒸至体积为原体积的10%,之后再放入真空干燥箱(温度为60℃,时间为12-16h)干燥,得到ε-聚赖氨酸粗品。

[0043]

通过测试发现,制备得到的ε-聚赖氨酸粗品中高聚合度(25-35)ε-pl的含量为82.84%,对于staphylococcus aureus atcc 6538和escherichia coli atcc 8099的最小抑菌浓度mic均为12μg/ml。

[0044]

实施例2

[0045]

一种提高产品中高聚合度ε-聚赖氨酸的方法,包括如下步骤:

[0046]

将实施例1得到的ε-聚赖氨酸粗品配制成20g/l的初始料液,控制其ph为6,料液温度为25℃,使用截留分子量为3000da的板式膜(pes膜),进行超滤,过膜压力为0.25mpa。操作方式选择间歇变容渗滤,具体是当料液浓缩至原料液体积的2/5时,添加水至原体积,如此反复直至透过液中不再出现高聚合度ε-pl时结束;得到ε-聚赖氨酸产品。

[0047]

截留液和透过液色谱图如图2所示,截留液和透过液收集后经浓缩控制浓度在10g/l左右。从图2可以看到,经过不断加水循环超滤,截留液中聚合度<25的ε-pl基本上已经没有出峰了,经过归一化处理,此时截留液中聚合度为25-35的ε-pl含量为91.22%。相对于ε-聚赖氨酸粗品,25-35的ε-pl比例提高了8.38%。而且最终得到的ε-聚赖氨酸产品对于细菌的抑菌性能均得到改善,对于staphylococcus aureus atcc 6538和escherichia coli atcc 8099的最小抑菌浓度mic分别降低至至8μg/ml和10μg/ml。

[0048]

实施例3

[0049]

调整板式膜的分子量如表1所示,将实施例1得到的ε-聚赖氨酸粗品配制成10g/l的初始料液,控制其ph为9,料液温度为25℃,进行超滤,过膜压力为0.25mpa;当料液浓缩至原料液体积的2/5时,即截流液体积浓缩至原料液体积的2/5,停止超滤,收集截流液和透过液,检测。

[0050]

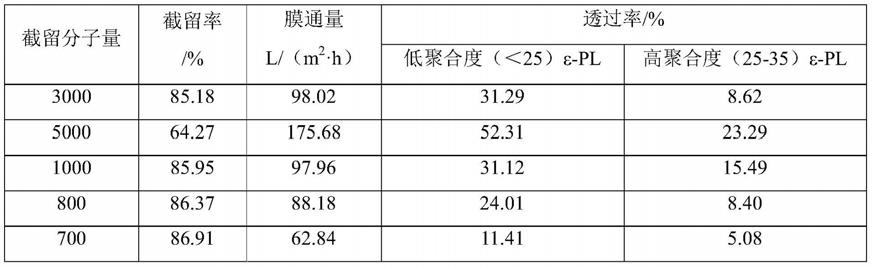

将实施例3得到的截流液和透过液进行性能测试,测试结果如下表1和图3所示:

[0051]

表1实施例3的测试结果

[0052][0053]

从表1可以看出:截留分子量为3000的板式膜的综合表现最好,截留分子量为3000

的板式膜对于低聚合度ε-pl的透过率为31.29%,而对高聚合度的ε-pl透过率为8.62%。从图3可以看出:相对于其他分子量的膜来说,截留分子量为3000的板式膜透过液中低聚合度ε-pl含量最高,其低聚合度(<25)ε-pl含量为41.08%,聚合度在25-35之间的ε-pl含量为58.92%。

[0054]

实施例4

[0055]

调整中操作压力如表2所示,将实施例1得到的ε-聚赖氨酸粗品配制成10g/l的初始料液,控制其ph为9,料液温度为25℃,使用截留分子量为3000da的板式膜,进行超滤;当料液浓缩至原料液体积的2/5时,即截流液体积浓缩至原料液体积的2/5,停止超滤,收集截流液和透过液,检测。

[0056]

将实施例4得到的截流液和透过液进行性能测试,测试结果如下表2和图4所示:

[0057]

表2实施例4的测试结果

[0058][0059]

从表2和图4可以看出:不同操作压力下板式膜对ε-pl溶液的截留率以及膜通量随着压力的增加而增加,而对于ε-pl的截留率随着压力的增加有轻微的减少;压力基本上不会影响截留分子量为3000的板式膜对高聚合度的ε-pl的透过,但是压力较小时,低聚合度ε-pl透过率相对较高。可见在分离过程中,低聚合度的ε-pl相对更容易通过膜。但由于截留液中低聚合度ε-pl的含量很低(17.73%),且高低聚合度的ε-pl分子量差异并不显著,因此分离效果并不明显。所以操作压力0.25mpa的膜通量较大,选择操作压力0.25mpa为最优操作压力。

[0060]

实施例5

[0061]

调整ph如表3所示,将实施例1得到的ε-聚赖氨酸粗品配制成10g/l的初始料液,料液温度为25℃,使用截留分子量为3000da的板式膜,进行超滤过膜压力为0.25mpa;当料液浓缩至原料液体积的2/5时,即截流液体积浓缩至原料液体积的2/5,停止超滤,收集截流液和透过液,检测。

[0062]

将实施例5得到的截流液和透过液进行性能测试,测试结果如下表3和图5所示:

[0063]

表3实施例5的测试结果

[0064][0065]

从表3可以看出:截留分子量为3000da的板式膜对ε-pl溶液的截留率随着ph的增加减少,而膜通量基本上稳定;从图5可以看出:随着ph值增加,透过液中的低聚合度聚赖比例先增加后减少;在ph=6时,低聚合度ε-pl含量最高,为75.32%,在等电点附近,ph=9时,低聚合度ε-pl含量最低,为22.08%;ε-pl的透过率随着ph的增加而增加,在酸性条件下,ε-pl的透过率很低,在ph=3时,截留分子量为3000da的板式膜对低聚合度ε-pl透过率为2.89%;当料液ph=10时,对低聚合度ε-pl透过率为37.51%,高聚合度ε-pl透过率为21.67%;在ph=6时,透过液中低聚合度ε-pl比例较高,在该ph下,低聚合度ε-pl透过速率与高聚合度ε-pl相比差值更大,更有利于高低聚合度ε-pl的分离。

[0066]

实施例6

[0067]

调整初始进料浓度如表4所示,控制其ph为6,料液温度为25℃,使用截留分子量为3000da的板式膜,进行超滤,过膜压力为0.25mpa。当料液浓缩至原料液体积的2/5时,即截流液体积浓缩至原料液体积的2/5,停止超滤,收集截流液和透过液,检测。

[0068]

将实施例6得到的截流液和透过液进行性能测试,测试结果如下表4和图6所示:

[0069]

表4实施例6的测试结果

[0070][0071]

从表4可以看出:截留分子量为3000da的板式膜对ε-pl的筛分效果受料液浓度影响。膜通量会随着料液浓度的增加而降低,越稀的溶液在截留分子量为3000da的板式膜上的透过速率越快,截留分子量为3000da的板式膜对ε-pl的截留率也随料液浓度的增加而减小。从图6可以看出:当进料液浓度为5g/l的截留分子量为3000da的板式膜透过液中,低聚合度ε-pl的含量仅17.74%,截留分子量为3000da的板式膜基本上对溶液中高低聚合度的ε-pl没有选择性。而当进料液浓度为20g/l时,低聚合度ε-pl的含量为48.04%,之后随着浓

度的增加,透过液中低聚合度的ε-pl比例反而减少。当初始进料浓度为30g/l时,低聚合度ε-pl的透过率为25.25%。进料浓度会影响ε-pl的透过,浓度较低时,低聚合度ε-pl透过率很低,随着浓度增加,低聚合度ε-pl透过率得到提高,但同时高聚合度ε-pl的透过率也会随着初始料液浓度的增加而增加,浓度增加到一定数值时,膜对高低聚合度的ε-pl的选择性又会降低。因此,料液浓度为20g/l,透过液中低聚合度ε-pl的比例最高,综合分离效果更好。

[0072]

虽然本发明已以较佳实施例公开如上,但其并非用以限定本发明,任何熟悉此技术的人,在不脱离本发明的技术和范围内,都可做各种的改动与修饰,因此本发明的保护范围应该以权利要求书所界定的为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1