一种碳纳米管和石墨片杂化材料及其制备方法与应用与流程

[0001]

本发明涉及一种碳纳米管和石墨片杂化材料及其制备方法与应用,属于高级催化氧化技术用材料,可用于水处理领域。

背景技术:

[0002]

随着经济的发展,人民生活水平的提高,越来越多的药品,化学品等进入到我们日常生活中,给我们生活带来便利的同时,也给我们所居住的环境带来巨大的挑战。药品在环境中普遍存在,与人们的生活息息相关,诸如喹诺酮类抗生素、大环内酯类、氨基糖苷类抗生素,四环素族类等等。其中,四环素(tc)和土霉素(otc)便是典型的残余污染物。tc、otc进入环境后很难被降解,随着食物链富集,并在人体内长期残留。即使分解,形成的中间产物往往具有更大的毒性。因此迫切需要某种方法消除tc、otc。对于上述问题,物理解决方法偏多,比如萃取、吸附、膜过滤技术等。但是物理方法没有从根本上消除污染物,而是对其进行了简单的转移。另外,也可以利用微生物等处理污染物,但是生物法会受微生物活性的制约,而且本身生物降解缓慢很难进行大规模应用。

[0003]

高级催化氧化(advanced oxidation processes,aops)因其催化活性高,适用范围广,降解彻底,被认为是处理药物等化学品的最有利方法。但是以自由基为基础的高级催化氧化法在降解过程中受背景离子干扰严重,容易被体系中的猝灭剂猝灭(如常见的醇类等),而且自由基会发生自我猝灭,因此大大限制了高级催化氧化的实际应用。而非自由基机制有很强的抗背景阴离子的能力,甚至极端高浓度条件下依然可以发挥降解作用。

[0004]

石墨烯有一个单一的2d平面片,碳原子填充在六方晶格中,可以从石墨中剥落。石墨烯作为其他石墨材料的母体形式,具有许多吸引人的性能(如电子传输能力、稳定性等),为二维材料开辟了一个新的应用前景。然而,具有完整sp2杂化蜂窝纳米碳网络的原始石墨烯具有零带隙、有限官能团和较高的化学势,显示出催化惰性。且碳纳米管的电子性质在很大程度上取决于自身的尺寸和手性,较难进行改性。因此,原始石墨片/碳纳米管的催化性能提高受到限制。综上,开发一种具有局域高电子团簇密度的碳纳米管-石墨烯片杂化材料用于非自由基机制快速的催化氧化去除水中污染物具有很大的吸引力。

技术实现要素:

[0005]

为了解决上述问题,本发明提供了一种碳纳米管与石墨片杂化材料的制备方法与应用。本发明是基于非自由基的aops,以碳纳米管-石墨烯片杂化材料为催化剂,通过活化过氧一硫酸盐(pms),产生单线态氧(1o2)或者直接介导pms与污染物之间的电子转移,可以进行快速地降解有机污染物,可应用于实际废水的处理,具有良好的应用前景。

[0006]

本发明的第一个目的是提供了一种碳纳米管和石墨片杂化材料的制备方法,所述制备方法包括以下步骤:将一定量中心原子为铁系过渡金属的盐在氮气惰性氛围下在一定的温度进行热解,冷却后进行洗涤、刻蚀、干燥,然后再进行二次退火即可得到碳纳米管和石墨片杂化材料。

[0007]

在本发明的一种实施方式中,所述中心原子为铁系过渡金属的盐为配合物。

[0008]

在本发明的一种实施方式中,所述铁系过渡金属为铁、钴、镍的一种或几种。

[0009]

在本发明的一种实施方式中,所述中心原子为过渡金属的盐包括钾盐、钠盐中的任一种或几种。

[0010]

在本发明的一种实施方式中,所述中心原子为铁系过渡金属的盐包括铁氰化钠、铁氰化钾、钴氰化钠、钴氰化钾、镍氰化钾、镍氰化钠、亚铁氰化钾或亚铁氰化钠中的一种或几种。

[0011]

在本发明的一种实施方式中,所述惰性氛围包括氮气、氦气或氩气氛围中的一种。

[0012]

在本发明的一种实施方式中,所述热解的操作参数为:温度为300~1000℃,保温时间为0~10h。

[0013]

在本发明的一种实施方式中,所述升温速率为1~15℃/min

[0014]

在本发明的一种实施方式中,所述的洗涤工艺使用的洗涤液为水、乙醇、dmf、甲醇、二甲亚砜中的一种或者几种,洗涤时间为0~48h。

[0015]

在本发明的一种实施方式中,所述的刻蚀为:使用酸进行刻蚀;具体的,所述酸为盐酸、硫酸、硝酸、氢氟酸中的一种或几种,酸的浓度为0.1~10m,刻蚀时间为12~72h。

[0016]

在本发明的一种实施方式中,所述的干燥工艺为40~180℃干燥12h。

[0017]

在本发明的一种实施方式中,所述的二次退火工艺为温度300~1000℃,保温时间为0~10h。

[0018]

在本发明的一种实施方式中,所述二次退火工艺在惰性氛围下进行,所述惰性氛围包括氮气、氦气或氩气氛围中的一种。

[0019]

本发明的第二个目的是提供一种上述方法制备得到的碳纳米管-石墨片杂化材料。

[0020]

在本发明的一种实施方式中,所述碳纳米管-石墨片杂化材料使用后可以重生,所述重生步骤包括:洗涤使用后的催化剂,干燥后以1~15℃/min的升温速率,在惰性氛围下,300~1000℃退火0~10h即可。

[0021]

在本发明中的一种实施方式中,再生过程中,所述洗涤是用水、乙醇、dmf、甲醇、二甲亚砜中的一种或者几种进行洗涤。

[0022]

本发明的第三个目的是提供上述碳纳米管和石墨片杂化材料在水处理领域的应用。

[0023]

在本发明的一种实施方式中,所述应用包括含抗生素类或染料物质的废水。

[0024]

在本发明的一种实施方式中,所述抗生素包括四环素、土霉素中的一种或几种。

[0025]

在本发明的一种实施方式中,所述染料包括罗丹明b、亚甲基蓝等有机染料。

[0026]

本发明的第四个目的是提供一种降解有机物的药品,所述药品包括上述碳纳米管石墨片杂化材料和过氧一硫酸盐。

[0027]

在本发明的一种实施方式中,所述有机物为四环素、罗丹明b、亚甲基蓝或土霉素中的任一种或几种。

[0028]

本发明的第五个目的是提供一种水处理的方法,所述方法采用上述降解四环素或土霉素的药品或上述碳纳米管和石墨片杂化材料进行处理。

[0029]

本发明的有益效果:

[0030]

(1)本发明采用高温热解法合成了催化剂石墨片碳纳米管杂化材料。本发明通过刻蚀和二次退火工艺改变了催化剂的形貌、缺陷程度以及氮掺杂程度从而来调控催化剂的催化性能,改变了催化剂的催化降解机制。

[0031]

(2)本发明制备得到的碳纳米管石墨片杂化材料对pms具有优异的活化效果,且对不同有机物都有很好的降解能力,如四环素tc或土霉素otc。本发明制备得到的碳纳米管石墨片杂化材料在20~25分钟内对tc的消除率达到约99%,对otc的消除率在25分钟达到约99%。

[0032]

(3)本发明的催化剂可以过滤洗涤后重复使用,绿色环保,且降解有机物后的产物是二氧化碳和水,无二次污染。另外,本发明的催化剂具有高稳定性,在循环使用10次并经过重生后几乎可以完全达到初始降解效率。

[0033]

(4)相比传统的芬顿反应(ph条件要求在3~4之间),本催化剂在ph=3-11的范围内都具有较高的催化活性,特别的在碱性条件下,对四环素的降解效率比中性更高。

[0034]

(,5)本发明中催化剂可以在超高背景阴离子(500mm)条件下使用而不减弱对四环素的降解效率,抗干扰能力强。

附图说明

[0035]

图1为实施例1中催化剂1~11的otc去除率曲线,其中,a为实施例1~5,b为实施例6~11。

[0036]

图2为实施例1中催化剂1~5的扫描电镜图(sem),其中1h-催化剂1,3h-催化剂2,5h-催化剂4,7h-催化剂4,9h-催化剂5。

[0037]

图3为实施例1中催化剂3(酸洗前)和7(酸洗后)的比表面积变化曲线。

[0038]

图4为实施例1中催化剂3(未酸洗)、催化剂6(酸洗12h)、催化剂7(酸洗24h)和催化剂8(酸洗36h)的红外谱图。

[0039]

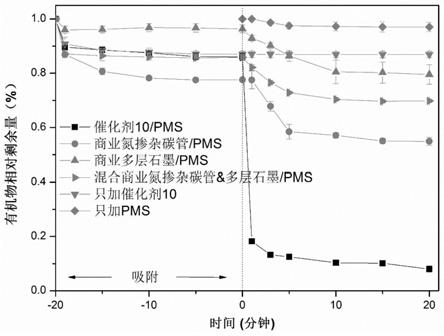

图5为实施例2中催化剂10和商业材料对tc的去除率对比曲线。

[0040]

图6为实施例3中催化剂3和催化剂10的自由基猝灭曲线,其中,a为催化剂3,b为催化剂10。

[0041]

图7为实施例3中催化剂10的延迟注入tc实验降解曲线(a)和催化剂10的电流-时间响应曲线(b)。

[0042]

图8为实施例4中催化剂10在使用前后和再生后的x射线衍射曲线(a)和x射线光电子能谱曲线(b)。

[0043]

图9为实施例4中催化剂10循环性能和再生性能。

[0044]

图10为实施例5中催化剂10的催化条件优化,其中,a~d表示分别优化了催化剂添加量、pms添加量、温度和ph。

[0045]

图11为不同催化剂在高盐条件下tc去除率曲线,其中,a为催化剂10在不同的高盐条件下tc去除率曲线,b为催化剂1~5在高no

3-盐度条件下的去除率曲线,c为实施例6中催化剂6~11在高no

3-盐度条件下的去除率曲线。

具体实施方式

[0046]

紫外-可见分光光度法:可测定吸收波长在190-800nm间物质的吸光度,由于根据

朗伯-比尔定律:a=lg(1/t)=kcb,溶液的浓度与吸光度成正比,通过测定有机物降解前后的吸光度,就可以得出有机物溶液的降解情况,其中,a:吸光度;t:透光率;k:吸光系数,在数值上等于浓度为1g/l、液层厚度为1cm时溶液在某一波长下的吸光度;b:液层厚度;c:质量浓度

[0047]

高效液相色谱法(hplc)分析tc的浓度,辅以紫外检测器,检测λ为355nm。

[0048]

高效液相色谱法(hplc)分析otc的浓度,辅以紫外检测器,检测λ为355nm。

[0049]

下面结合实施例对本发明作进一步的描述,但本发明的实施方式不限于此。

[0050]

实施例1制备催化剂及性能测试

[0051]

(1)制备催化剂

[0052]

催化剂1~5:分别称取质量为10g的铁氰化钾,置于管式炉中在氮气氛围下,以5℃/min的升温速率升至800℃,并分别保温1h,3h,5h,7h,9h℃,然后进行水洗,真空干燥,分别制成催化剂1、2、3、4、5。

[0053]

催化剂6~8:将催化剂3进行不同时间酸洗,称量100mg催化剂3,分散在1m的硫酸溶液中分别搅拌12h、24h、36h,然后洗涤至中性,离心,60℃真空干燥,分别得到催化剂6、7、8。

[0054]

催化剂9~11:分别将催化剂6-8进行二次退火。分别称量100mg催化剂6-8,转移到管式炉中5℃/min的升温速率在氮气氛围下升至700℃,并保温1h。冷却至室温后收集,分别得到催化剂9、10、11。

[0055]

(2)性能测试

[0056]

在含有一定浓度的催化剂,pms和污染的150ml反应器中评估催化活性,并在25℃的水浴中搅拌。具体的,将10mg的催化剂添加到50ml的otc(20mg/l)或者tc(50mg/l)溶液中20分钟,直到达到吸附-解吸平衡。将10mg的pms加入上述溶液中以引发反应。在几个预定的时间间隔内,将0.4ml的反应混合物注入0.3ml的na2so3溶液(0.1m)中。然后,将混合物通过0.22μm的ptfe过滤器过滤(为了进行稳定性测试,在每个循环后通过离心收集催化剂,并用超纯水洗涤。并按比例减少pms和tc的量,以减少由催化剂损失引起的误差)。通过uv-vis光谱仪(λmax=357nm)和高效液相色谱仪(hplc)分析tc的浓度,检测λ为355nm。otc的浓度用hplc检测(检测λ为355nm)。

[0057]

催化剂1~5的otc降解效果如图1a所示,在25min内分别降解了83.0%,83.8%,87.3%,85.0%和49.6%。催化剂1~4明显优于催化剂5,且催化剂3的催化效果最优。催化剂1~5的微观纳米结构如图2所示,可见,随着碳化时间的延长,伴随着碳纳米管的生成和石墨片的减少。当碳化时间为5h时,具有最完美的三维结构,而随着碳化时间的增加,石墨片逐渐消失。

[0058]

为了防止fe浸出造成二次污染以及转变催化剂的潜在催化机理,本实施例对催化剂3进行了12h~36h的酸洗。酸洗后得到的催化剂6~8在25min内对otc的降解效率分别为73.7%,84.6%,80.1%(如图1b所示)。催化剂7具有相对而言具有较好的降解效果,但是降解效率都低于酸化前的催化剂3。这就说明:在酸洗过程中虽然比表面积增加了(酸洗前后比表面积变化曲线见图3),除去弱结合的金属,但是酸洗过程又引入了大量含氧官能团(催化剂3和催化剂6~8的红外谱图见图4),含氧官能团的引入可能就是催化性能下降的原因。

[0059]

为了去除催化剂表面官能团,提高材料催化性能,本发明对催化剂进行了二次退

火,得到了催化剂9~11。可以发现,催化剂9~11的催化性能都相较于未退火之前有了很高的提升,分别为83.8%,91.7%,87.9%。其中催化剂10具有最好的催化性能(结果见图1b),特别的,在ph为11条件下,otc去除率达到99%。本发明的催化剂经过二次退火后均能达到较好的催化效果。

[0060]

实施例2以催化剂10为最优催化剂以tc模型污染物进行详细的降解实验

[0061]

在含有一定浓度的催化剂,pms和污染的150ml反应器中评估催化活性,并在25℃的水浴中搅拌。将10mg的催化剂(催化剂10、商业的氮掺杂碳纳米管、商业的多层石墨以及混合氮掺杂碳纳米管&多层石墨)添加到50ml的tc(50mg/l)溶液中20分钟,直到达到吸附-解吸平衡。将10mg的pms加入上述溶液中以引发反应。具体方法见实施例1的性能测试部分,所有实验都在ph=7条件下进行。结果如图5所示,可见,单独的pms在20min内的降解能力几乎可以忽略,仅有3.0%,表明pms虽然是氧化剂,但是其氧化能力有限;单独的催化剂10仅有吸附能力,其饱和吸附量为13.1%;商业的氮掺杂碳纳米管和商业的多层石墨降解效率有限,分别只有45.1%和20.0%,即使二者宏观混合后降解效率也只有30.2%;作为对比,本发明所合成的石墨片-碳纳米管杂化材料结合pms后,对tc的降解效率可达92%,明显高于其它催化剂。因此,表明石墨片-碳纳米管所组成的杂化材料能够活化pms,使得pms具有优异的反应活性。

[0062]

实施例3研究酸洗前后的催化降解机理

[0063]

为了确认催化剂10和催化剂3在pms活化过程中产生的活性物质以及降解机理,进行了一系列自由基猝灭实验。分别使用甲醇(meoh),叔丁醇(tba)和l-组氨酸(l-histidine)作为自由基清除剂,分别用于羟基自由基(

·

oh)和硫酸根自由基(so4

·-)、酸根自由基(so4

·-)、单线态氧(1o2)的清除,结果如图6所示。催化剂10/pms体系显示出对meoh和tba的高耐受能力,表明

·

oh和so4

·-不是主要的活性物质。有趣的是,tba对降解过程的抑制作用要比meoh更强,这应归因于催化剂10与tc和tba的疏水相互作用。但是,当以1.55g/l l-组氨酸加入体系时,催化剂10的降解效率明显降低,表明1o2在降解过程中发挥关键作用。另外,当l-组氨酸在降解系统中不足时(浓度分别为40和20mg/l时),不足以淬灭多余的1o2,因此,使得其降解抑制作用不明显。对于催化剂3/pms体系,添加meoh、tba和l-histidine均明显抑制了降解进程,表明自由基和非自由基物种均对催化剂3/pms对有机物的降解过程有所贡献。因此,这也说明了催化剂3和催化剂10的催化降解机理有所不同。

[0064]

为了进一步了解催化剂10/pms系统的非自由基降解途径并验证降解过程中1o2的贡献率,本实施例还进行了延迟注入底物实验。事先混合pms与催化剂,一定时间后再加入四环素。如果pms/催化剂混合后(不加tc时)产生大量的短寿命自由基,则随着混合时间的增加,pms的自消耗将显着降低降解效率。相反,如果催化剂10/pms体系的降解原理主要取决于碳网络介导的电子转移,则即使pms和催化剂10预先混合,也不会严重干扰tc的降解。结果如图7a所示,可见,降解效率随tc添加时间的延迟仅有略有下降。即使在二者混合9分钟后添加tc,仍可以达到83.4%的去除率。高去除率表明碳网络介导的电子转移是tc降解的核心途径,即当添加作为电子供体的tc时,pms/催化剂10体系会将电子从tc通过碳骨架转移到pms,而不是主要通过自由基来进行降解。因此,催化剂10/pms体系可能具有较强的抗阴离子干扰能力和较高的降解率。此外,时间-电流曲线还可以解释系统的电子转移,时间-电流曲线如图7b所示,当将pms添加到系统中时,发现电流输出略有增加,这表明pms的

一部分可以与催化剂反应形成亚稳中间体,随后,tc的注入导致了另一个电流增强,证明了催化剂10/pms体系中的快速电子转移。这个结果与tc的延迟注入实验一致,表明该催化剂10充当了电子从tc到亚稳态pms的桥梁,即催化剂10降解有机物的原理非自由基机制。

[0065]

实施例4以催化剂10为例,研究其使用后和重生后的物相参数及循环使用性能

[0066]

高温重生过程:将实施例1使用过的催化剂10进行高温重生,具体重生过程如下:将使用过后的催化剂用去离子水洗涤三次,然后置于70℃烘箱中干燥12h。将干燥后材料在氮气氛围下以5℃/min升温速率升温至700℃,保温1h,收集黑色产物,即为重生后催化剂。

[0067]

图8为实施例1中催化剂10在使用前后以及高温重生后的x射线衍射曲线(a)和x射线光电子能谱曲线(b)。从图8a的x射线衍射曲线可以看出,使用前催化10展现出2h相石墨的特征峰(jcpds no.41-1487),使用过后催化剂10的(002)晶面特征峰下降,而经过高温重生后该特征峰可以恢复催化剂的原始状态,表明催化剂10具有很高的稳定性和可重复利用的潜力。同样研究了使用过程中催化剂表面的元素含量和元素价态。从图8b的x射线光电子能谱曲线中可以看出,使用过后的催化剂10的氧含量大大增加,达到16.46at%,这可能就是催化剂部分失活的原因。但是重生以后催化剂10的氧含量恢复到初始水平,而且在使用前后催化剂中的氮含量基本维持不变,这也从侧面说明了催化剂的稳定性。

[0068]

本实施例还研究了催化剂10的重复使用性能,结果如图9所示,在前三个循环中,每个循环后都不能完全保持降解效率。降解效率从92%降低到73.5%,这表明催化剂被连续氧化并且活性位点连续减少。从第四到第十个循环,降解效率保持在约68%几乎不变,表明该催化剂趋于稳定并且不会由于深度氧化而完全失活。高温再生后,催化剂10又几乎恢复了初始降解速率,这表明失活的位点可以通过简单的退火进行再生,这暗示了催化剂的潜在商业价值。而且循环过程中催化剂对tc的吸附能力维持相对稳定,这也进一步说明了催化剂的稳定性。

[0069]

实施例5以催化剂10为例进行难降解污染物tc的降解实验条件优化

[0070]

本实施例优化了催化剂的添加量,pms的添加量,温度和不同ph。结果如图10所示。可见,随着催化剂的添加量从200mg/l增加到300mg/l,tc的降解效率仅仅从92.0%增加到93.5%,没有催化剂从100mg/l增加到200mg/l时系统催化效果提升明显,说明当催化剂为300mg/l时限制系tc降解的关键因素可能是pms的含量。因此,固定催化剂的添加量为200mg/l调节pms的含量(结果见如10b),发现,最优的pms添加量为200mg/l,当pms添加量为300mg/l时催化效果几乎没有提升,这可能是由于催化剂的自猝灭,由于pms活化为吸热反应,因此,随着温度的升高有利于降解效率的提升。研究了ph=3-11条件下的tc去除效率实验,发现与中性条件下相比,酸性和碱性条件下对tc的降解效率几乎不受影响。特别的,当反应体系的ph值为11时,降解效率最高(在20分钟内达到99%),这归因于pms在碱性条件下易于分解成so5·-并提供了更多的生产1o2的机会,从而提高了催化效果。

[0071]

实施例6以催化剂10为例进行特殊条件下难降解污染物tc的降解

[0072]

为了研究催化剂10在高浓度阴离子件下的tc降解能力,本实施例进行了如下实验:将10mg的催化剂添加到50ml含有500mm的高阴离子(如no

3-,hco

3-,cl-)的tc(50mg/l)溶液中20分钟,直到达到吸附-解吸平衡。将一定量的pms加入上述溶液中以引发反应,后续测定方法同实施例1的性能测试部分。结果如图11a,可以发现,即使阴离子浓度达到500mm,no

3-,cl-对tc的降解抑制几乎可以忽略,这主要归功于非自由基降解原理使得本发明催化

体系有超强的抗背景阴离子的能力。hco

3-反而对tc的降解有促进作用,这主要是因为hco

3-创造了弱碱性的环境给pms生成so5·-,进而生成1o2氧化降解tc创造了条件,这与实施例5中的ph实验一致。

[0073]

按照同样的方法研究阴离子no

3-的存在对催化剂1~9的影响,可以发现,催化剂1~5(图11b),在500mm典型阴离子no

3-存在下降解效率被大大抑制,这主要取决于自由基在高盐度条件下很难发挥作用,这也进一步说明了本发明的催化剂9~11和催化剂1~5的催化原理完全不同。而催化剂6~8(图11c)虽然在no

3-存在下降解效率没有被严重抑制,但明显低于催化剂10,这主要是因为未进行二次退火,过多的官能团影响了催化剂的表面状态和导电性,进而影响了催化性能。

[0074]

实施例7

[0075]

称取质量为10g的钴氰化钾,置于管式炉中在氮气氛围下,以5℃/min的升温速率升至800℃,并分别保温5h;将得到的产物进行水洗,并分散在1m的硫酸溶液中刻蚀(搅拌)24h,然后洗涤至中性,60℃真空干燥,之后将干燥后得到的产物转移到管式炉中5℃/min的升温速率在氮气氛围下升至700℃,并保温1h。冷却至室温后收集,即可制备得到碳纳米管与石墨片杂化材料。

[0076]

按照实施例1中的性能测试进行测定,发现,碳纳米管与石墨片杂化材料对tc的降解效率为99%,对otc的降解效率为99%,且同样具有良好的稳定性、抗阴离子干扰特性和再生能力。

[0077]

实施例8

[0078]

称取质量为10g的镍氰化钾,置于管式炉中在氮气氛围下,以5℃/min的升温速率升至800℃,并分别保温5h;将得到的产物进行水洗,并分散在1m的硫酸溶液中刻蚀(搅拌)24h,然后洗涤至中性,60℃真空干燥,之后将干燥后得到的产物转移到管式炉中5℃/min的升温速率在氮气氛围下升至700℃,并保温1h。冷却至室温后收集,即可制备得到碳纳米管与石墨片杂化材料。

[0079]

按照实施例1中的性能测试进行测定,发现,碳纳米管与石墨片杂化材料对tc的降解效率为91%,对otc的降解效率为90%,且同样具有良好的稳定性、抗阴离子干扰特性和再生能力。

[0080]

实施例9

[0081]

称取质量总质量为10g的铁氰化钾与钴氰化钾混合物(质量比1:1),置于管式炉中在氮气氛围下,以15℃/min的升温速率升至1000℃,并分别保温2h;将得到的产物进行乙醇清洗,并分散在5m的盐酸溶液中刻蚀(搅拌)18h,然后洗涤至中性,60℃真空干燥,之后将干燥后得到的产物转移到管式炉中15℃/min的升温速率在氮气氛围下升至900℃,并保温0.5h。冷却至室温后收集,即可制备得到碳纳米管与石墨片杂化材料。

[0082]

按照实施例1中的性能测试进行测定,发现,碳纳米管与石墨片杂化材料对tc的降解效率为92%,对otc的降解效率为93%,且同样具有良好的稳定性、抗阴离子干扰特性和再生能力。

[0083]

实施例10

[0084]

称取质量总质量为10g的铁氰化钾与镍氰化钾混合物(质量比1:1),置于管式炉中在氮气氛围下,以1℃/min的升温速率升至500℃,并分别保温10h;将得到的产物用dmf清

洗,并分散在1m的硝酸溶液中刻蚀(搅拌)36h,然后洗涤至中性,100℃真空干燥,之后将干燥后得到的产物转移到管式炉中1℃/min的升温速率在氮气氛围下升至500℃,并保温10h。冷却至室温后收集,即可制备得到碳纳米管与石墨片杂化材料。

[0085]

按照实施例1中的性能测试进行测定,发现,碳纳米管与石墨片杂化材料对tc的降解效率为93%,对otc的降解效率为95%,且同样具有良好的稳定性、抗阴离子干扰特性和再生能力。

[0086]

虽然本发明已以较佳实施例公开如上,但其并非用以限定本发明,任何熟悉此技术的人,在不脱离本发明的精神和范围内,都可做各种的改动与修饰,因此本发明的保护范围应该以权利要求书所界定的为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1