一种三元负载介孔硅球低温脱硝催化剂的制备方法及其应用与流程

[0001]

本发明属于环境保护中氮氧化物控制技术领域,具体涉及一种三元负载介孔硅球低温脱硝催化剂的制备方法及其应用。

背景技术:

[0002]

氮氧化物(no

x

)是酸雨、光化学烟雾、温室效应和臭氧消耗的主要诱导因素,主要来源于化石燃料的燃烧排放。在众多去除no

x

的技术中,选择性催化还原(scr)被认为是从固定来源去除no

x

的最有用的商业化技术之一,具有经济和技术效率。常见的商用钒钛基scr催化剂v2o

5-wo3/tio2已广泛应用于火电、玻璃制造等相关行业。然而,该类商用催化剂的活性温度范围为320~400℃,能耗较高,并且废弃催化剂需作为危险废物进行处置,造成二次污染。相比于火电、玻璃制造等相关行业,一些工业行业如不锈钢酸洗产生的低温废气含有大量no

x

,若使用商用钒钛基催化剂,则需将废气进行预加热至380℃左右,造成严重的能源浪费。

[0003]

在此背景下,一些适用于低温scr(100℃~250℃)的脱硝催化剂应运而生,但是该类催化剂仍存在比表面积较低,在低温下对还原剂氨气(nh3)的吸附能力较差,从而导致催化活性不理想。因此,如何针对低温废气开发新型环境友好型催化剂,能够高效、稳定应用于低温段烟气脱硝,避免升温造成的能源浪费及二次污染问题,已成为该领域技术急需研究的难点。

技术实现要素:

[0004]

本发明针对上述缺陷,提供以球形介孔二氧化硅材料为载体,铜元素、锰元素、铈元素作为活性组分和分散剂,制备方法简单,制备得到的催化剂在低温条件下no

x

去除效率高,活性温度区间宽,可以有效去除低温工业废气中的no

x

的三元负载介孔硅球低温脱硝催化剂的制备方法及其应用。

[0005]

本发明提供如下技术方案:一种三元负载介孔硅球低温脱硝催化剂的制备方法,包括以下步骤:

[0006]

(1)将去离子水与浓盐酸均匀混合,形成浓度为2mol/l的盐酸水溶液,称取表面活性剂p123和作为结构导向剂的氯化钾均匀溶解在盐酸水溶液中,室温下搅拌15min,然后在35℃下搅拌2h,然后向其中逐滴滴加正硅酸乙酯,室温下搅拌均匀后将混合溶液转移至聚四氟乙烯水热釜中,经第一段晶化和第二段晶化后,将所得混合液抽滤、经50℃干燥12h后置于马弗炉煅烧,经自然降温至室温,得到介孔硅球;

[0007]

(2)配置铈元素的前驱体溶液;

[0008]

(3)将1g所述步骤(1)制备的介孔硅球加入所述步骤(2)得到的铈元素前驱体溶液并均匀混合并搅拌8h,将所得混合液抽滤、经50℃干燥12h后置于马弗炉煅烧,经自然降温至室温,得到负载铈的介孔硅球;

[0009]

(4)称取0.3g~0.9g含有铜元素前驱体无机盐水合物和0.29g~0.87g含有锰元素

前驱体无机盐水合物溶于5ml无水乙醇,得到铜元素前驱体和锰元素前驱体混合乙醇溶液;

[0010]

(5)将所述步骤(3)制备的所述负载铈的介孔硅球加入所述步骤(4)得到的铜元素前驱体和锰元素前驱体混合乙醇溶液,匀速搅拌6h至乙醇挥发,将混合物干燥后置于马弗炉煅烧,经自然降温至室温,得到负载铜、锰、铈的介孔硅球低温脱硝催化剂。

[0011]

进一步地,所述步骤(1)中添加的表面活性剂p123的质量为2g,氯化钾的质量为1.52g,去离子水的质量为60g,浓盐酸的质量为11.8g,正硅酸乙酯的质量为4.25g。

[0012]

进一步地,所述步骤(1)中第一段晶化温度为35℃,晶化时间为24h。

[0013]

进一步地,所述步骤(1)中第二段晶化温度为100℃,晶化时间为36h。

[0014]

进一步地,所述步骤(1)中煅烧条件为空气氛围下以1℃/min的速率升温至550℃保持6h。

[0015]

进一步地,所述步骤(2)使用的铈元素前驱体为六水合硝酸铈,形成的前驱体溶液浓度为0.5mol/l。

[0016]

进一步地,所述步骤(3)的煅烧条件为空气氛围下以1℃/min的速率升温至350℃保持6h。

[0017]

进一步地,所述步骤(5)得到的低温脱硝催化剂中的以氧化物形式存在的铜元素固形物、以氧化物形式存在的锰元素固形物与所述介孔硅球的质量比为1~3:1~3:10。

[0018]

进一步地,所述步骤(5)的煅烧条件为空气氛围下以1℃/min的速率升温至350℃保持6h。

[0019]

本发明还提供上述制备方法得到的负载铜、锰、铈的介孔硅球低温脱硝催化剂在中低温烟气脱硝中的应用,其特征在于,含no

x

的工业生产排放烟气在100~250℃低温脱硝时,在scr脱硝装置内加入所述脱硝催化剂进行no

x

处理。

[0020]

本发明的有益效果为:

[0021]

(1)、本申请首先通过微观形貌调控制备硅基介孔球作为载体,一方面,相比于其他形貌不一的硅基、钛基载体,球形介孔硅基载体具有很大的比表面积,有助于活性位点的分布,增多反应活性位点,从而能够增强各催化组分的催化活性;另一方面,介孔硅球载体具有很好的热稳定性,并且该制备方法简单、安全以及成本可控。

[0022]

(2)、本申请将铜、锰、铈负载至介孔硅球,首先通过过量浸渍法将铈的前驱体灌注进介孔硅球的孔道中,在孔道空间限域的条件下煅烧形成小颗粒的氧化铈;其次,通过溶剂挥发法将一定比例的铜、锰前驱体灌注进介孔硅球的孔道后,经煅烧进行空间限域生长,氧化铈有助于铜、锰催化活性组分在孔道中均匀分散,提升催化位点和效率。

[0023]

(3)、本申请首先制备了球形介孔硅作为载体,然后经过量浸渍、溶剂挥发以及煅烧法分别将铈、铜、锰元素负载至介孔硅球的孔道形成空间限域生长的、颗粒较小的活性组分,最终形成负载铜、锰、铈的介孔硅球催化剂;制备得到的催化剂在低温条件下具有较高的催化活性,对no

x

的催化降解效率高,并且复合催化剂的稳定性较好。

附图说明

[0024]

在下文中将基于实施例并参考附图来对本发明进行更详细的描述。其中:

[0025]

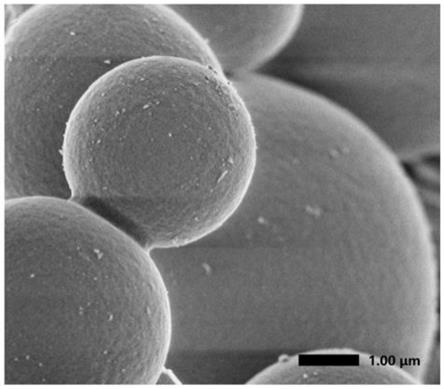

图1为本发明实例2中负载铜、锰、铈的介孔硅球催化剂的sem电镜图;

[0026]

图2为本发明实例2中负载铜、锰、铈的介孔硅球催化剂表面的sem电镜图。

[0027]

具体实施例方式

[0028]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0029]

本发明提供的脱硝催化剂制备方法所使用的原料均为市购,所使用的浓盐酸就是市售含量为36.0~38.0%的普通盐酸。

[0030]

实施例1

[0031]

(1)将60g去离子水和11.8g浓盐酸混合均匀后,分别称取2g表面活性剂p123与1.52g结构导向剂kcl加入配置好的盐酸水溶液,室温下搅拌15min,然后在35℃下搅拌2h,然后向混合溶液中逐滴滴加4.25g的teos,搅拌10min至澄清溶液后转移至聚四氟乙烯水热反应釜中,先在35℃下晶化24h,然后在100℃下晶化36h,将所得混合液抽滤并经50℃干燥12h,再将其置于马弗炉中,在空气氛围下以1℃/min的速率升温至550℃保持6h,经自然降温后得到介孔硅球白色粉末;

[0032]

(2)配置0.5mol/l的硝酸铈水溶液;

[0033]

(3)称取1g所述步骤(1)制备的介孔硅球加入所述步骤(2)得到的铈元素前驱体溶液并搅拌8h,将所得混合液抽滤1次50℃干燥12h,再将其置于马弗炉中,在空气氛围下以1℃/min的速率升温至550℃保持6h,经自然降温后得到负载铈的介孔硅球;

[0034]

(4)分别称取0.3g三水合硝酸铜和0.29g四水合硝酸锰溶于5ml无水乙醇,得到铜元素前驱体和锰元素前驱体混合乙醇溶液;

[0035]

(5)将所述步骤(3)制备的负载铈的介孔硅球加入所述步骤(4)得到铜元素、锰元素前驱体溶液,匀速搅拌6h至乙醇挥发,将混合物干燥后置于马弗炉煅烧,在空气氛围下以1℃/min的速率升温至550℃保持6h,经自然降温后得到负载铜、锰、铈的介孔硅球催化剂,得到的低温脱硝催化剂中以氧化物形式存在的铜元素固形物、以氧化物形式存在的锰元素固形物与介孔硅球的质量比为1:1:10,含有铜元素的氧化物固形物包括氧化铜、氧化亚铜等cuo

x

的固形物,所述锰元素的氧化物固形物包括氧化锰等mno

x

的固形物,所述催化剂中还包括铈元素的氧化固形物ceo

x

,由于步骤(3)中过量浸渍铈元素前驱体溶液,所以氧化固形物ceo

x

在最终得到的催化剂中含量不做确定要求。

[0036]

scr脱硝实验模拟工业排放的低温含no

x

废气的去除:在100~250℃低温含no

x

烟气脱硝时,在scr脱硝装置内加入所述脱硝催化剂进行no

x

处理。

[0037]

脱硝系统中,no

x

进口体积浓度均为500ppm,还原剂nh3体积浓度为500ppm,氧气体积浓度为5%,平衡气体为氮气,空速设计为10000h-1

。

[0038]

实施例2

[0039]

(1)将60g去离子水和11.8g浓盐酸混合均匀后,分别称取2g表面活性剂p123与1.52g结构导向剂kcl加入配置好的盐酸水溶液,室温下搅拌15min,然后在35℃下搅拌2h,然后向混合溶液中逐滴滴加4.25g的teos,搅拌10min至澄清溶液后转移至聚四氟乙烯水热反应釜中,先在35℃下晶化24h,然后在100℃下晶化36h,将所得混合液抽滤并经50℃干燥12h,再将其置于马弗炉中,在空气氛围下以1℃/min的速率升温至550℃保持6h,经自然降温后得到介孔硅球白色粉末;

[0040]

(2)配置0.5mol/l的硝酸铈水溶液;

[0041]

(3)称取1g所述步骤(1)制备的介孔硅球加入所述步骤(2)得到的铈元素前驱体溶液并搅拌8h,将所得混合液抽滤1次50℃干燥12h,再将其置于马弗炉中,在空气氛围下以1℃/min的速率升温至550℃保持6h,经自然降温后得到负载铈的介孔硅球;

[0042]

(4)分别称取0.6g三水合硝酸铜和0.58g四水合硝酸锰溶于5ml无水乙醇,得到铜元素前驱体和锰元素前驱体混合乙醇溶液;

[0043]

(5)将所述步骤(3)制备的负载铈的介孔硅球加入所述步骤(4)得到铜元素、锰元素前驱体溶液,匀速搅拌6h至乙醇挥发,将混合物干燥后置于马弗炉煅烧,在空气氛围下以1℃/min的速率升温至550℃保持6h,经自然降温后得到负载铜、锰、铈的介孔硅球催化剂,得到的低温脱硝催化剂中以氧化物形式存在的铜元素固形物、以氧化物形式存在的锰元素固形物与介孔硅球的质量比为2:2:10。

[0044]

scr脱硝实验模拟工业排放的低温含no

x

废气的去除:在100~250℃低温含no

x

烟气脱硝时,在scr脱硝装置内加入所述脱硝催化剂进行no

x

处理。

[0045]

脱硝系统中,no

x

进口体积浓度均为500ppm,还原剂nh3体积浓度为500ppm,氧气体积浓度为5%,平衡气体为氮气,空速设计为10000h-1

。

[0046]

实施例3

[0047]

(1)将60g去离子水和11.8g浓盐酸混合均匀后,分别称取2g表面活性剂p123与1.52g结构导向剂kcl加入配置好的盐酸水溶液,室温下搅拌15min,然后在35℃下搅拌2h,然后向混合溶液中逐滴滴加4.25g的teos,搅拌10min至澄清溶液后转移至聚四氟乙烯水热反应釜中,先在35℃下晶化24h,然后在100℃下晶化36h,将所得混合液抽滤并经50℃干燥12h,再将其置于马弗炉中,在空气氛围下以1℃/min的速率升温至550℃保持6h,经自然降温后得到介孔硅球白色粉末;

[0048]

(2)配置0.5mol/l的硝酸铈水溶液;

[0049]

(3)称取1g所述步骤(1)制备的介孔硅球加入所述步骤(2)得到的铈元素前驱体溶液并搅拌8h,将所得混合液抽滤1次50℃干燥12h,再将其置于马弗炉中,在空气氛围下以1℃/min的速率升温至550℃保持6h,经自然降温后得到负载铈的介孔硅球;

[0050]

(4)分别称取0.9g三水合硝酸铜和0.87g四水合硝酸锰溶于5ml无水乙醇,得到铜元素前驱体和锰元素前驱体混合乙醇溶液;

[0051]

(5)将所述步骤(3)制备的负载铈的介孔硅球加入所述步骤(4)得到铜元素、锰元素前驱体溶液,匀速搅拌6h至乙醇挥发,将混合物干燥后置于马弗炉煅烧,在空气氛围下以1℃/min的速率升温至550℃保持6h,经自然降温后得到负载铜、锰、铈的介孔硅球催化剂,得到的低温脱硝催化剂中以氧化物形式存在的铜元素固形物、以氧化物形式存在的锰元素固形物与介孔硅球的质量比为3:3:10。

[0052]

scr脱硝实验模拟工业排放的低温含no

x

废气的去除:在100~250℃低温含no

x

烟气脱硝时,在scr脱硝装置内加入所述脱硝催化剂进行no

x

处理。

[0053]

脱硝系统中,no

x

进口体积浓度均为500ppm,还原剂nh3体积浓度为500ppm,氧气体积浓度为5%,平衡气体为氮气,空速设计为10000h-1

。

[0054]

对比例1

[0055]

(1)将60g去离子水和11.8g浓盐酸混合均匀后,分别称取2g表面活性剂p123与

1.52g结构导向剂kcl加入配置好的盐酸水溶液,室温下搅拌15min,然后在35℃下搅拌2h,然后向混合溶液中逐滴滴加4.25g的teos,搅拌10min至澄清溶液后转移至聚四氟乙烯水热反应釜中,先在35℃下晶化24h,然后在100℃下晶化36h,将所得混合液抽滤并经50℃干燥12h,再将其置于马弗炉中,在空气氛围下以1℃/min的速率升温至550℃保持6h,经自然降温后得到介孔硅球白色粉末;

[0056]

(2)配置0.5mol/l的硝酸铈水溶液;

[0057]

(3)称取1g所述步骤(1)制备的介孔硅球加入所述步骤(2)得到的铈元素前驱体溶液并搅拌8h,将所得混合液抽滤1次50℃干燥12h,再将其置于马弗炉中,在空气氛围下以1℃/min的速率升温至550℃保持6h,经自然降温后得到负载铈的介孔硅球脱硝催化剂。

[0058]

scr脱硝实验模拟工业排放的低温含no

x

废气的去除:在100~250℃低温含no

x

烟气脱硝时,在scr脱硝装置内加入所述脱硝催化剂进行no

x

处理。

[0059]

所述脱硝系统中,no

x

进口体积浓度均为500ppm,还原剂nh3体积浓度为500ppm,氧气体积浓度为5%,平衡气体为氮气,空速设计为10000h-1

。

[0060]

对比例2

[0061]

(1)将60g去离子水和11.8g浓盐酸混合均匀后,分别称取2g表面活性剂p123与1.52g结构导向剂kcl加入配置好的盐酸水溶液,室温下搅拌15min,然后在35℃下搅拌2h,然后向混合溶液中逐滴滴加4.25g的teos,搅拌10min至澄清溶液后转移至聚四氟乙烯水热反应釜中,先在35℃下晶化24h,然后在100℃下晶化36h,将所得混合液抽滤并经50℃干燥12h,再将其置于马弗炉中,在空气氛围下以1℃/min的速率升温至550℃保持6h,经自然降温后得到介孔硅球白色粉末;

[0062]

(2)分别称取0.6g三水合硝酸铜和0.58g四水合硝酸锰溶于5ml无水乙醇,,得到铜元素前驱体和锰元素前驱体混合乙醇溶液;

[0063]

(3)将所述步骤(1)制备的介孔硅球加入所述步骤(2)得到铜元素、锰元素前驱体溶液,匀速搅拌6h至乙醇挥发,将混合物干燥后置于马弗炉煅烧,在空气氛围下以1℃/min的速率升温至550℃保持6h,经自然降温后得到负载铜、锰的介孔硅球催化剂,得到的低温脱硝催化剂中以氧化物形式存在的铜元素固形物、以氧化物形式存在的锰元素固形物与介孔硅球的质量比为2:2:10。

[0064]

scr脱硝实验模拟工业排放的低温含no

x

废气的去除:在100~250℃低温含no

x

烟气脱硝时,在scr脱硝装置内加入所述脱硝催化剂进行no

x

处理。

[0065]

所述脱硝系统中,no

x

进口体积浓度均为500ppm,还原剂nh3体积浓度为500ppm,氧气体积浓度为5%,平衡气体为氮气,空速设计为10000h-1

。

[0066]

测试结果如表1所示。

[0067]

表1

[0068][0069]

对比本发明的实施例1~3,所述脱硝系统中,no

x

进口体积浓度均为500ppm,还原剂nh3体积浓度为500ppm,氧气体积浓度为5%,平衡气体为氮气,空速设计为10000h-1

。实施例1~3所制得每个催化剂在100~250℃温度段内均具有良好的脱硝活性,均由于对比例1~2所制备的脱硝催化剂。其中,实施例2制备的催化剂效果最佳,在200℃时催化脱硝效率最佳,为97%。针对实施例2制备的催化剂,进行了500h耐久性测试,催化剂的活性依旧能保持在85%以上,是一种稳定性良好的低温烟气scr脱硝催化剂。

[0070]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和应用本发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于这里的实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1