一种高效连续的智能化煤泥水在线监测控制方法与流程

:

[0001]

本发明属于煤泥水在线监测控制技术领域,特别是涉及一种高效连续的智能化煤泥水在线监测控制方法。

背景技术:

:

[0002]

选煤方法种类很多,根据选煤工艺是否使用含水介质,可概括分为两大类:干法选煤和湿法选煤。目前我国选煤厂中采用最广泛的选煤方法为湿法选煤,具体有跳汰选煤、重介选煤等。湿法选煤要求被选煤炭在水介质中根据其密度特性,进行煤与矸石的分离,煤炭经过水介质后,大部分细颗粒(小于0.75mm)被选煤炭留在水中,形成选煤厂煤泥水。煤泥水经过水力分级旋流器后,细煤泥进入具有浓缩沉降作用的浓缩池中,主要功能是将煤泥水中的煤泥和水进行分离、澄清、分层,生产工艺要求澄清后的水(煤泥浓度<5g/l)从浓缩池溢流堰溢出,不间断供洗选系统循环使用,而沉降至浓缩池底部的煤泥水(密度约300g/l)通过煤泥底流泵收集后进入选煤厂脱水工艺环节处理。

[0003]

正常生产工艺条件下,要求浓缩池内上部清水层厚度保持在0.8-3米之间,当清水层厚度低于0.8米时,需要增加絮凝剂添加量,否则会使生产用循环水因污浊而造成生产工艺系统的不稳定,影响正常生产的连续性;清水层厚度高于3米时,需要减少絮凝剂添加量,因絮凝剂含量大造成煤泥透水透气性差,导致生产过程中煤泥脱水效率明显下降,选煤厂生产经济效益将受到较大影响,严重时造成生产系统瘫痪及环境污染事故。

[0004]

目前,有两种检测清水层厚度的检测方法,一种是利用超声波污泥界面仪实现连续检测,通过电信号反馈并显示,需将超声波污泥界面仪的传感器完全浸入到被测煤泥水中,由于池内煤泥水浓度较大(固体颗粒含量在5-100g/l,约50%粒度小于0.045mm),煤泥水中的固体颗粒极易附着于浸入水中的传感器表面,随着浸入水中时间变长,对传感器检测精度影响不断变大,为解决该问题,后续生产厂家的改进方式为在传感器表面增加清扫刷进行清理,但效果仍不是很理想,目前应用效果较差;另一种是传统人工检测,即生产过程中每隔1-2小时,用透明探杆人工检测清水层厚度,用于指导生产。该检测方法存在以下弊端:1、人工检测工作量大,每次检测,需人工手持长约4米的探杆工作,并需将探杆拆开解体用清水冲洗;2、人工检测精度不稳定,因人而异,存在主观性;3、由于透明探杆下方单向阀在浓度较高的环境中煤泥污染,造成单向阀打开不及时或关闭不严的情况从而影响检测精度;4、人工检测存在探杆掉入浓缩池的风险,若探杆掉入浓缩池内可能造成管道及水泵堵塞或损坏等其它工艺事故;5、不能实现在线实时检测和在线的控制,检测所提供的数据为间断段值,加药调整存在滞后性。

技术实现要素:

:

[0005]

为解决以上技术问题,本发明的目的在于提供一种投资少、生产周期短、检测精度高、能够在线实时调整絮凝剂加药量,实现在线连续检测和控制的高效连续的智能化煤泥水在线监测控制方法。

[0006]

本发明由如下技术方案实施:一种高效连续的智能化煤泥水在线监测控制方法,是基于浓缩池内煤泥水中固体颗粒物均匀沉降的规律,以及浓缩池内特定点的煤泥水浓度变化与浓缩池澄清水厚度相关的规律,利用高效连续的智能化煤泥水在线监测控制系统,采用在线监测并控制浓缩池内煤泥水特定点浓度的方法,实现在线控制浓缩池上部清水层厚度。

[0007]

进一步,一种高效连续的智能化煤泥水在线监测控制方法,具体包括如下步骤:

[0008]

(1)浓缩池内煤泥水经固定于液面下特定位置的煤泥水取样潜水泵打入煤泥水紊流箱,经煤泥水紊流箱紊流后,流入煤泥水浓度监测单元形成水幕;

[0009]

(2)煤泥水浓度监测单元检测所述水幕的透光率,并将透光率转换为电信号作为煤泥水浓度信号传输至絮凝剂添加泵变频控制单元;

[0010]

(3)所述絮凝剂添加泵变频控制单元接收到煤泥水浓度信号,通过pid调节算法运算后,输出连续的变频器频率给定信号,用作控制絮凝剂添加泵变频器频率,进而调节和控制絮凝剂添加泵流量,使浓缩池内煤泥水取样潜水泵吸水口处煤泥水浓度始终保持在设定浓度值区间内,实现絮凝剂添加泵流量自动过程控制,进而使得煤泥水清水层厚度满足正常生产工艺要求;当浓缩池内煤泥水取样潜水泵吸水口处煤泥水浓度连续5分钟时间内,均超出设定浓度区间范围,且絮凝剂添加泵变频器频率已经达到最高频率,则系统报警需要现场检查。

[0011]

进一步,所述高效连续的智能化在线监测煤泥水清水层厚度的系统,包括煤泥水取样潜水泵、煤泥水紊流箱、煤泥水浓度监测单元、凝剂添加泵变频控制单元;所述煤泥水取样潜水泵的出水口端通过管道与所述煤泥水紊流箱的第一煤泥水入口连接;所述煤泥水紊流箱的第一排水口与所述煤泥水浓度监测单元的第二煤泥水入口连接;且所述第一排水口与所述第二煤泥水入口的大小与形状完全相同;所述煤泥水浓度监测单元的光敏传感器的信号输出端与所述絮凝剂添加泵变频控制单元信号输入端连接;所述絮凝剂添加泵变频控制单元信号输出端与循环水系统的絮凝剂添加泵变频器的信号输入端连接。

[0012]

进一步,所述煤泥水取样潜水泵固定设于浓缩池内,且距离浓缩池内煤泥水液面距离为0.8-3米;所述煤泥水取样潜水泵将浓缩池内煤泥水打入煤泥水紊流箱内。所述取样潜水泵作为液体浓度连续取样的工具,用作对液体液面下方垂直方向指定位置(即取样潜水泵吸水口处)液体浓度的取样。

[0013]

进一步,所述煤泥水浓度监测单元其包括不透光的箱体,所述箱体的顶部由箱体的一端至另一端开设有第二煤泥水入口;所述箱体的内部一侧设有光源,所述箱体的内部另一侧设有光敏传感器;所述光源与所述光敏传感器分居所述第二煤泥水入口的两侧;所述箱体的底部设有第二排水口;煤泥水经第二煤泥水入口流入不透光的箱体内,在所述箱体内形成所述水幕,所述水幕将所述箱体分割为两个完全独立的空间;所述光敏传感器将检测到的光源发出的光经透过水幕后的光照度信号转换为电信号,并将电信号作为煤泥水浓度信号传输至所述絮凝剂添加泵变频控制单元。光敏传感器用于煤泥水浓度检测,即利用光线透过被测煤泥水的水幕后,光线衰减量的变化与被测煤泥水浓度线负相关的规律,实现在目测可辨识的煤泥水浓度范围内,煤泥水浓度的检测。

[0014]

进一步,所述第二煤泥水入口为矩形缝隙。

[0015]

进一步,所述矩形缝隙的宽为1.5-3mm,宽度值越小透光率越高。

[0016]

进一步,所述煤泥水紊流箱包括紊流箱体,所述紊流箱体的上方设有所述第一煤泥水入口、排气口和溢流口,且所述溢流口高度低于所述第一煤泥水入口和所述排气口的高度;所述紊流箱体的底部设有第一排水口。

[0017]

进一步,所述紊流箱体内沿所述第一排水口的长度方向设有导流槽;所述导流槽的顶部两侧分别倾斜固定设有导流板,所述导流板的顶部及两侧边缘均与所述紊流箱体的内壁贴合固定连接;所述导流槽的底部与所述紊流箱体的所述第一排水口连通。导流板与导流槽组合设计,使经紊流后的煤泥水在重力作用下,形成连续稳定且能够与第一排水口形状相同的水流。

[0018]

本发明的优点:

[0019]

1、本发明利用光线透过等厚度水流后光线衰减量的变化来量化判断煤泥水浓度的变化;同时,根据生产过程中浓缩池内煤泥水浓度是均匀连续变化的特征,将煤泥水取样潜水泵固定在水下固定位置,连续抽取煤泥水进行浓度检测,测出煤泥水浓度的微小变化,根据其变化的趋势,提前进行絮凝剂量的调整,使浓缩池特定位置煤泥水保持在一定浓度范围,从而实现煤泥水厚度的控制,无需直接检测煤泥水的厚度,且能够保持相对较高检测精度和检测数据的稳定性;

[0020]

2、通过本发明系统能够及时调整絮凝剂的加药量,保证生产经济性和生产系统的安全稳定运行;

[0021]

3、无需人工直接参与煤泥水厚度的检测,减少工人劳动强度;

[0022]

4、本发明系统所用设备成本仅为污泥界面仪或深度计的1/40,在材料准备就绪的条件下,2名技术人员可在1天内制作完成,投资少,生产周期短。

附图说明:

[0023]

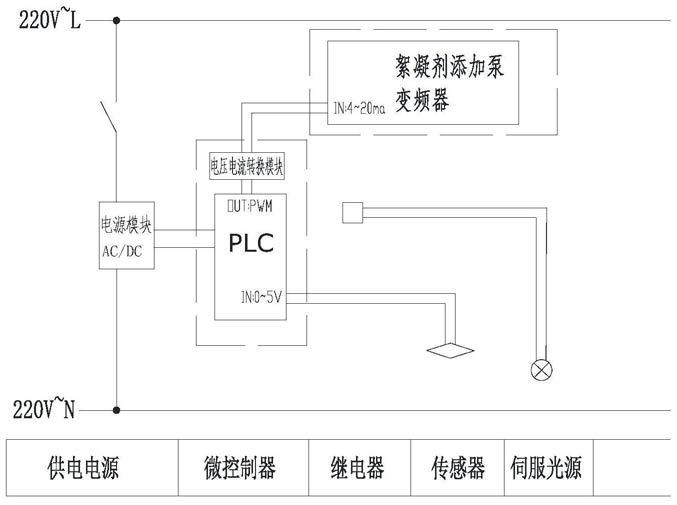

图1为本实施例电气原理图;

[0024]

图2为本实施例系统连接示意图;

[0025]

图3为煤泥水浓度监测单元结构示意图;

[0026]

图4为煤泥水紊流箱结构示意图;

[0027]

图5为本实施例一种高效连续的智能化煤泥水在线监测控制方法流程图;

[0028]

图6为本实施例控制原理图。

[0029]

煤泥水取样潜水泵1,煤泥水紊流箱2,紊流箱体2-1,第一煤泥水入口2-2,排气口2-3,溢流口2-4,第一排水口2-5,导流槽2-6,导流板2-7,煤泥水浓度监测单元3,箱体3-1,第二煤泥水入口3-2,光源3-3,光敏传感器3-4,第二排水口3-5,水幕3-6,凝剂添加泵变频控制单元4,絮凝剂添加泵变频器5。

具体实施方式:

[0030]

一种高效连续的智能化煤泥水在线监测控制方法,利用高效连续的智能化煤泥水在线监测控制系统,采用在线监测并控制浓缩池内煤泥水特定点浓度的方法,实现在线控制浓缩池上部清水层厚度。

[0031]

本实施例中,如图1-4所示,一种高效连续的智能化煤泥水在线监测控制系统,其包括煤泥水取样潜水泵1、煤泥水紊流箱2、煤泥水浓度监测单元3、絮凝剂添加泵变频控制

单元4;煤泥水取样潜水泵1的出水口端通过管道与煤泥水紊流箱2的第一煤泥水入口2-2连接;煤泥水紊流箱2的第一排水口2-5与煤泥水浓度监测单元3的第二煤泥水入口3-2连接;且第一排水口2-5与第二煤泥水入口3-2的大小与形状完全相同;煤泥水浓度监测单元3的光敏传感器3-4的信号输出端与絮凝剂添加泵变频控制单元4信号输入端连接;絮凝剂添加泵变频控制单元4信号输出端与循环水系统的絮凝剂添加泵变频器5的信号输入端连接。

[0032]

本实施例中,絮凝剂添加泵变频控制单元4为絮凝剂添加装置的plc控制器,功能为将接收到的浓度数据进行分析运算,通过pid过程控制手段,实现对絮凝剂添加泵变频器5的频率控制,进而调节絮凝剂添加泵流量,达到根据煤泥水浓度均匀添加絮凝剂,使煤泥水清水层厚度值保持在设定范围内。一般选煤厂絮凝剂添加控制系统均包含有plc控制器和絮凝剂添加泵变频器5,本实施案例使用原有的plc控制器和变频器,仅对plc控制器内部控制程序做部分修改,可实现自动保持浓缩池特定位置煤泥水浓度,进而实现自动连续检测和控制浓缩池上部清水层的目的。

[0033]

本实施例中,煤泥水取样潜水泵1固定设于浓缩池内,且距离浓缩池内煤泥水液面距离为0.8-3米,本实施例为1.2米;煤泥水取样潜水泵1将浓缩池内煤泥水打入煤泥水紊流箱2内。

[0034]

本实施例中,煤泥水浓度监测单元3其包括不透光的箱体3-1,箱体3-1的顶部由箱体的一端至另一端开设有第二煤泥水入口3-2;箱体3-1的内部一侧设有光源3-3,箱体3-1的内部另一侧设有光敏传感器3-4;本实施例选用的光敏传感器3-4为光敏电阻传感器模块;其工作电压为3.3-5v;输出信号为模拟电压信号;接口:4p;工作温度:-40-85摄氏度;光源3-3与光敏传感器3-4分居第二煤泥水入口3-2的两侧;箱体3-1的底部设有第二排水口3-5。煤泥水经第二煤泥水入口3-2流入不透光的箱体3-1内,在箱体3-1内形成水幕3-6,水幕3-6将箱体3-1分割为两个完全独立的空间;光敏传感器3-4将检测到的光源发出的光经透过水幕3-6后的光照度信号转换为电信号,并将电信号作为煤泥水浓度信号传输至絮凝剂添加泵变频控制单元4。如图3所示,本实施例中,不透光的箱体3-1长100mm,宽60mm,高300mm,第二煤泥水入口3-2位于箱体3-1上平面中部,形状为矩形缝隙,矩形缝隙长100mm,宽2mm,水流在箱体3-1中间形成等厚度的水幕3-6并自由下落,在箱体3-1的长度方向两侧,距入口上边约30mm的中间部位,开孔并安装光源3-3和光敏传感器3-4,箱体3-1下方留有第二排水口3-5。

[0035]

本实施例中,如图4所示,煤泥水紊流箱2包括紊流箱体2-1,紊流箱体2-1的上方设有第一煤泥水入口2-2、排气口2-3和溢流口2-4,且溢流口2-4高度低于第一煤泥水入口2-2和排气口2-3的高度;紊流箱体2-1的底部设有第一排水口2-5。本实施例溢流口2-4与浓缩池连接,溢流煤泥水流入浓缩池。煤泥水紊流箱2用于缓冲煤泥水取样潜水泵1从浓缩池内抽出的煤泥水,将待测煤泥水进行适当紊流调节后,流入煤泥水浓度监测单元3,提高检测稳定性和精确度。

[0036]

本实施例中,紊流箱体2-1内沿第一排水口2-5的长度方向设有导流槽2-6;导流槽2-6的顶部两侧分别倾斜固定设有导流板2-7,导流板2-7的顶部及两侧边缘均与紊流箱体2-1的内壁贴合固定连接;导流槽2-6的底部与紊流箱体2-1的第一排水口2-5连通。其中,导流板2-7与导流槽2-6组合设计,使经紊流后的煤泥水在重力作用下,形成连续稳定且能够与第一排水口2-5形状相同的水流。

[0037]

在本实施例中,循环水系统为现有技术,其包括洗选脱泥装置、脱节脱水装置、清扫冲洗装置、分级旋流器组和煤泥水浓缩装置,分级旋流器组的煤泥水出口端连接有絮凝剂添加泵,絮凝剂添加泵与絮凝剂药箱连接。洗选脱泥装置:将被选原煤表面的颗粒去除,以免干扰分选工艺参数稳定性;脱介脱水装置:洗选后将煤炭表面的介质(磁铁矿粉)冲洗,并将煤炭表面水分脱除;清扫冲洗装置:对生产环境煤尘进行清扫、清洗;分级旋流器组:将煤泥水中大于0.75mm的颗粒取出,使煤泥水最大粒度保持在0.75mm以下;絮凝剂添加泵:在水流中均匀加入适量的絮凝剂,用以提高并保持浓缩过程中煤泥的沉降效率;煤泥水浓缩装置:在一个池中将循环的煤泥水进行沉淀和浓缩的工艺,在正常连续生产过程中须达到一个流量和浓度的动态平衡,即在一定循环流量下,既能保证浓缩池上部溢流的水满足重复利用的工艺要求,又能使下部的煤泥浓度满足煤泥脱水设备的要求。

[0038]

在本实施例中,煤泥水取样潜水泵1采用交流220v供电;控制箱内安装直流12v电源模块,给plc控制器和继电器供电,电气原理图如图1所示,检测方法流程如图5-6所示。当系统电源接通后,系统初始化并起动煤泥水取样潜水泵1和led光源,进入检测及输出状态;检测方法具体包括如下步骤:

[0039]

(1)浓缩池内煤泥水经固定于液面下特定位置的煤泥水取样潜水泵1打入煤泥水紊流箱2,经煤泥水紊流箱2紊流后,经第一排水口2-5和第二煤泥水入口3-2,流入煤泥水浓度监测单元3的箱体3-1形成水幕3-6;水幕3-6将箱体3-1分割为两个完全独立的空间;

[0040]

(2)光敏传感器3-4将检测到的光源发出的光透过水幕3-6的透光率转换为电信号,并将电信号作为煤泥水浓度信号传输至plc控制器。

[0041]

(3)plc控制器接收到煤泥水浓度信号后通过pid调节算法运算后,输出连续的变频器频率给定信号,用作控制絮凝剂添加泵变频器频率,进而调节和控制絮凝剂添加泵流量,使浓缩池内煤泥水取样潜水泵1处煤泥水浓度始终保持在设定浓度区间范围内,实现絮凝剂添加泵流量自动过程控制,进而使得煤泥水清水层厚度满足正常生产工艺要求,本实施例中,根据现场实际情况,将煤泥水清水层厚度控制在1-1.2米;设定的浓度区间范围通过试验获得,本实施例中,煤泥水取样潜水泵1距离浓缩池内煤泥水液面距离为1.2米,煤泥水清水层厚度在1米时,检测煤泥水取样潜水泵1处煤泥水浓度值1;煤泥水清水层厚度在1.2米时,检测煤泥水取样潜水泵1处煤泥水浓度值2;在煤泥水浓度值1和煤泥水浓度值2之间选取合适的设定浓度区间范围,本实施例中,设定浓度上限值为400,下限值为200。

[0042]

当浓缩池内煤泥水取样潜水泵1处煤泥水浓度连续5分钟时间内,均超出设定浓度区间范围,且絮凝剂添加泵变频器5频率已经达到最高频率本实施例为50hz,则系统报警需要现场检查。可能存在絮凝剂未能有效加入循环水系统,或其它原因导致清水层不受控,需人工检查和排除。如由于絮凝剂添加泵管道堵或者其它原因,导致煤泥水浓度超过设定值连续5分钟,且变频器已经达到最高频率(50hz),则报警输出,提示工人检查絮凝剂添加系统存在问题并排除。

[0043]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1