封闭半封闭空间Ce改性二氧化碳吸附材料及其制备方法及应用与流程

封闭半封闭空间ce改性二氧化碳吸附材料及其制备方法及应用

技术领域

1.本发明属于环境材料制备技术领域,具体涉及一种封闭半封闭空间ce改性二氧化碳吸附材料及其制备方法及应用。

背景技术:

2.高二氧化碳浓度的危害性除了地窖和矿井为人所知外,其他场所几乎没有引起人们的注意,而救生舱、隧道、地下停车场、宇宙飞船、特殊避难场所等其他封闭、半封闭环境,不仅车辆大量排放高浓度二氧化碳,同时二氧化碳也是人员新陈代谢的产物,成人安静时每小时呼出co2约为15升,运动时排出量更大,当二氧化碳浓度积累到一定程度后,便会使人头晕眼花,思维混乱,恶心,呕吐。达到5%浓度时,人的呼吸仅能维持30分钟,当达到10%以上时,甚至会使人失去知觉甚至死亡。由于这些空间容积不大,产生的co2若不及时清除,浓度不断增加,对封闭、半封闭环境人员的健康甚至生命造成严重威胁。特别是航天飞行器具有更高的要求,一方面,舱内空间狭小,一旦失去控制,二氧化碳浓度会快速上升;另一方面,对于长期飞行,载人量比较大的任务中,必须对二氧化碳进行快速清除,其效率和可靠性很大程度上影响到整个任务的完成。因此快速、高效清除封闭、半封闭空间二氧化碳含量显得尤为重要。

3.二氧化碳去除技术主要分为非再生式二氧化碳净化技术和物理化学式再生式二氧化碳去除技术。现在前者比较成熟的技术又分为两种:氢氧化锂吸收技术和超氧化物吸收技术。物理化学再生式技术又包含分子筛和固态胺吸收—解吸技术、电化学co2收集浓缩技术、膜技术收集浓缩co2技术,cn201910969242.4提供一种高性能含氮多孔炭二氧化碳吸附剂的制备方法,存在吸附容量小的问题,并且还存在温度升高导致已吸附二氧化碳逸出的问题。

技术实现要素:

4.为了解决现有技术中存在的问题,本发明的目的是提供一种封闭半封闭空间ce改性二氧化碳吸附材料及其制备方法及应用,本发明方法制造成本低,工艺简单,易于产业化,制备得到的产品具有吸附容量大、稳定性强的特点。

5.为实现上述目的,本发明提供如下技术方案:一种封闭半封闭空间ce改性二氧化碳吸附材料制备方法,将铵盐和分散剂分别加入铈盐溶液并分别搅拌均匀后得到铈盐溶液体系,将铈盐溶液体系加入吸附炭材料中,进行多阶段升温煅烧得到ce改性二氧化碳吸附材料。

6.进一步的,具体包括以下步骤:

7.步骤a,制备铈盐溶液,将原料铈经溶解和分散,调整至浓度150~300g/l,室温下搅拌均匀得到铈盐溶液。

8.进一步的,具体包括以下步骤:

9.步骤b,配置铈盐溶液体系,向铈盐溶液加入铵盐,第一次搅拌均匀后,添加不同铵盐或氨水并调整溶液的ph值为6~11,再添加分散剂,进行第二次搅拌均匀得到铈盐溶液体系。

10.进一步的,具体包括以下步骤:步骤d,制备吸附炭材料,将木质秸秆焙烧制备后经0.1~3mol/l盐酸洗涤2h,然后在200~300℃煅烧3h得到最终的吸附炭材料。

11.进一步的,具体包括以下步骤:步骤e,按质量计,将铈盐溶液体系按照固液比3:1的比例加入吸附炭材料中进行多阶段升温煅烧。

12.进一步的,所述多阶段升温煅烧具体包括,在120~200℃温度条件下煅烧1~4h,然后在250~300℃温度条件下煅烧1~4h,继续在300~400℃温度条件下煅烧1~4h,最后在400~500℃温度条件下煅烧1~4h。

13.进一步的,所述步骤a中,原料铈为硫酸铈、硝酸铈、碳酸铈中的至少一种;所述步骤a中,搅拌时间为1.5h。

14.进一步的,所述步骤b中,铵盐为碳酸铵、草酸铵、柠檬酸铵中的至少一种;分散剂为柠檬酸钠、十六烷基苯磺酸钠或吐温20中的至少一种;铵盐占原料铈总重量的0.05~10%;

15.所述步骤b在30~90℃油浴环境下进行反应,其中,第一次搅拌时间为1~3h,第二次搅拌时间为1~3h;

16.所述步骤b之后还要进行步骤c,铈盐溶液体系冷却,将经步骤b处理后得到的铈盐溶液体系置于空气中自然冷却。

17.基于本发明的其中一个目的,本发明还提供了一种ce改性二氧化碳吸附材料,ce改性二氧化碳吸附材料的粒度为10~20um,多孔大比表面积:1200~1390m2/g。

18.基于本发明的另一目的,本发明还提供了改性二氧化碳吸附材料的应用,将ce改性二氧化碳吸附材料喷涂在封闭半封闭空间的内壁进行二氧化碳的吸附;或将ce改性二氧化碳吸附材料布置在可移动的载体上进行二氧化碳的吸附。

19.与现有技术相比,本发明至少具有以下有益效果:本发明所制得的二氧化碳吸附材料粒度均一,10~20um;多孔大比表面积:1200~1390m2/g;孔道更加丰富,通过采用ce进行改性,活性组分分布均匀,增强了表面活化效果,能够活化二氧化碳的碳氧键,使得吸附的二氧化碳与我们改性材料之间的作用力更强,不容易发生脱离;避免出现目前的吸附炭材料的温度升高导致二氧化碳逸出的问题;本发明能够完全满足封闭半封闭空间二氧化碳消除的质量要求,而且生产工艺简单,生产成本低廉,生产设备制作容易,易于实施,具有良好的经济效益和社会价值。

20.进一步的,本发明的制备方法中,所添加的铵盐为碳酸铵、草酸铵、柠檬酸铵中的一种或多种,由于均没有强酸性,减少了对设备的腐蚀,提升了设备的使用寿命和工作稳定性,也有效的降低了投资成本;进一步的,本发明在配置铈盐溶液体系过程中,两个阶段使用不同的铵盐,在此种情况下具有更好的协同作用,共沉淀做出来的ce更均一。

21.进一步的,本发明以木质秸秆焙烧制备的吸附炭材料为基底,添加过渡金属盐并利用不同沉淀剂调节体系ph值,经洗涤、过滤、干燥、焙烧制得去除二氧化碳的过渡金属改性纳米炭,形成具有高比表面积、粒径小、粒度均匀、分散性好的二氧化碳吸附产品,本发明制备方法所制得的改性二氧化碳吸附材料为粉体,采用高倍电子显微镜进行观察,孔道非

常丰富,具有非常好的吸附效果,采用了金属材料进行掺杂,能够更好的提升结合力;通过上述设计,本发明的改性二氧化碳吸附材料使用更加灵活,在长时间使用吸附二氧化碳饱和之后,可以到室外进行干燥释放已经吸附的二氧化碳;并且,本发明采用ce改性,在使用中不用担心后续二氧化碳逸出问题;并且,本发明生产的吸附材料能够增加喷涂的使用方式,即,可以在封闭和半封闭的空间内,充分另外空间内的内壁进行喷涂,实现不占用现有空间就进行二氧化碳的吸附,较大程度的降低了对空间的占用。

附图说明

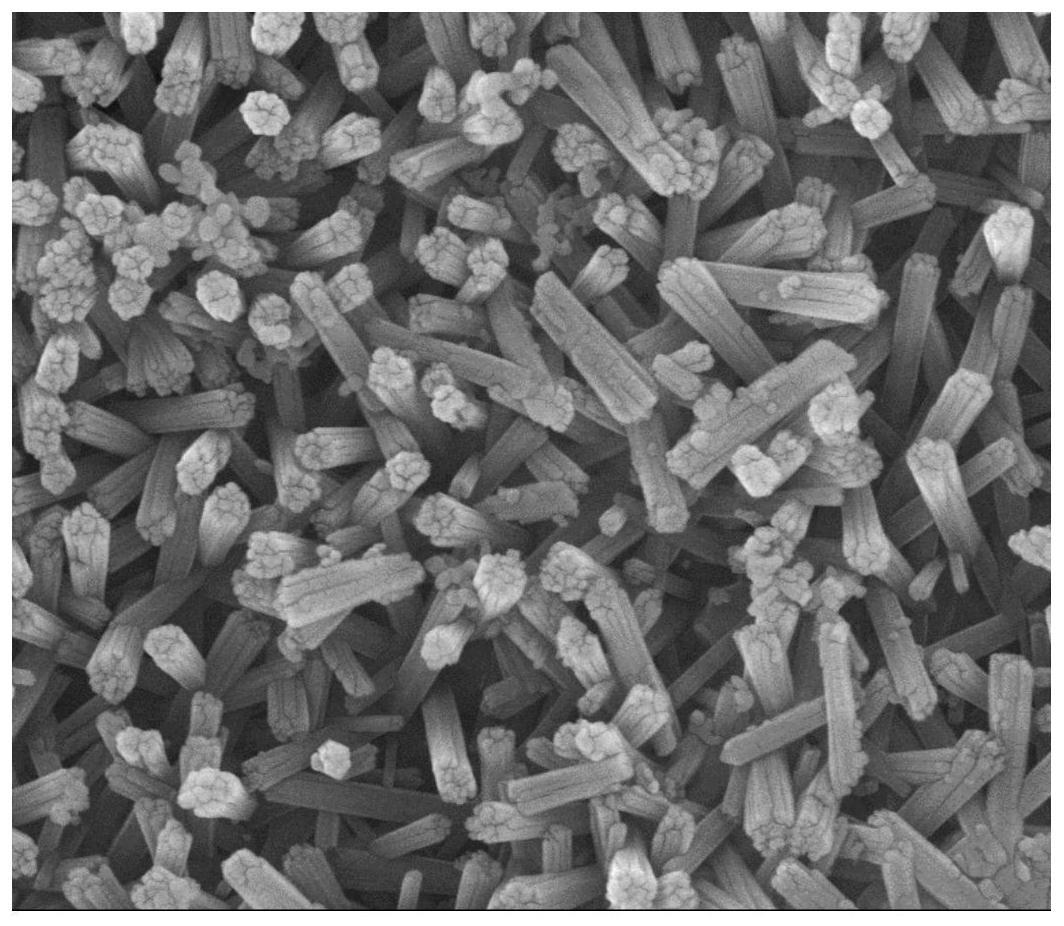

22.图1是本发明所得产品的扫描电镜(sem)谱图,由图可以看出本发明所合成的活性组分ce形貌均匀,片层尺寸在5~10nm。

23.图2是对比例所得产品的扫描电镜(sem)谱图,由图可以看出对比例所合成的活性炭表面粗糙、含大小不均一的颗粒状物质。

具体实施方式

24.下面结合附图和具体实施方式对本发明作进一步的说明。

25.本发明各实施例和对比例的分析评价方法为:

26.1、晶体形貌通过扫描电子显微镜(sem,fei,quanta 200)来检测。

27.2、二氧化碳消除性能评价通过自制的微反评定装置上测定,评定条件:筛选40~60目颗粒催化剂装量1g,反应温度为25℃,压力为常压,空速为20000,以二氧化碳的吸附量测定材料性能,产物用佛分汽车排气分析仪进行分析。

28.实施例1

29.称取5g活性炭加入0.3mol/l盐酸洗涤2h,然后在300℃煅烧3h,标记为吸附炭材料c。

30.称取0.01g硝酸铈经溶解、分散,调整至浓度为150g/l,加入柠檬酸铵在室温下搅拌1h,之后在90℃的油浴中搅拌3h,并利用氨水并调整ph值为8.0,添加2ml吐温20搅拌1h得到铈盐溶液体系;按照固液比3:1的比例缓慢加入吸附炭c中,在120℃温度条件下煅烧1~4h,然后在280℃温度条件下煅烧1~4h,继续在350℃温度条件下煅烧1~4h,最后在400℃温度条件下煅烧1~4h;将制备的吸附材料命名为ac

‑

1。

31.实施例2

32.称取5g活性炭加入0.2mol/l盐酸洗涤2h,然后在200~300℃煅烧3h,标记为c。

33.称取0.01g硫酸铈经溶解、分散,调整至浓度为130g/l,加入碳酸铵在室温下搅拌1h,之后在90℃的油浴中搅拌3h,并利用氨水并调整ph值为9.0,添加2g十六烷基苯磺酸钠搅拌1h;按照固液比3:1的比例缓慢加入吸附炭c中,在150℃温度条件下煅烧1~4h,然后在250℃温度条件下煅烧1~4h,继续在400℃温度条件下煅烧1~4h,最后在450℃温度条件下煅烧1~4h;将制备的吸附材料命名为ac

‑

2。

34.实施例3

35.称取5g活性炭加入2mol/l盐酸洗涤2h,然后在250℃煅烧3h,标记为c。

36.称取0.01g碳酸铈经溶解、分散,调整至浓度为100g/l,加入草酸铵在室温下搅拌1h,之后在90℃的油浴中搅拌3h,并利用氨水并调整ph值为6,添加2g柠檬酸钠搅拌1h;按照

固液比3:1的比例缓慢加入吸附炭c中,在200℃温度条件下煅烧1~4h,然后在260℃温度条件下煅烧1~4h,继续在400℃温度条件下煅烧1~4h,最后在℃温度条件下煅烧1~4h;将制备的吸附材料命名为ac

‑

3。

37.实施例4

38.称取5g活性炭加入1mol/l盐酸洗涤2h,然后在200℃煅烧3h,标记为c。

39.各称取0.05g碳酸铈和硫酸铈和经溶解、分散,调整至浓度为100g/l,加入碳酸铵、草酸铵和柠檬酸铵在室温下搅拌1h,之后在90℃的油浴中搅拌3h,并利用氨水并调整ph值为7,添加2g柠檬酸钠搅拌1h;按照固液比3:1的比例缓慢加入吸附炭c中,在120℃温度条件下煅烧1~4h,然后在300℃温度条件下煅烧1~4h,继续在300℃温度条件下煅烧1~4h,最后在450℃温度条件下煅烧1~4h;将制备的吸附材料命名为ac

‑

4。

40.实施例5

41.称取5g活性炭加入3mol/l盐酸洗涤2h,然后在300℃煅烧3h,标记为c。

42.各称取0.05g碳酸铈和硫酸铈和硝酸铈经溶解、分散,调整至浓度为100g/l,加入氨水在室温下搅拌1h,之后在90℃的油浴中搅拌3h,并利用氨水并调整ph值为11,添加1g十六烷基苯磺酸钠和1g柠檬酸钠搅拌1h;按照固液比3:1的比例缓慢加入吸附炭c中,在120~200℃温度条件下煅烧1~4h,然后在250~300℃温度条件下煅烧1~4h,继续在300~400℃温度条件下煅烧1~4h,最后在400~500℃温度条件下煅烧1~4h;将制备的吸附材料命名为ac

‑

5。

43.在本发明的优选实施例中,所述活性炭为木质秸秆焙烧制备所得活性炭。

44.在本发明的优选实施例中,铵盐占原料铈总重量的0.05~10%。

45.对比例1

46.直接称取5g市售椰壳活性炭,标记为dc

‑

1。

47.对比例2

48.称取5g活性市售椰壳活性炭在200~300℃煅烧3h,标记为dc

‑

2。

49.对比例3

50.称取5g市售椰壳活性炭首先使用适应浓度稀盐酸溶液搅拌洗涤2h,其次80℃烘干后,最后在200~300℃煅烧3h,标记为dc

‑

3。

51.表1是本发明实施例及对比例所得产品对二氧化碳的吸附能力及物理化学性质。

52.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1