一种垃圾焚烧烟气深度处理系统及其处理方法与流程

1.本发明涉及城市生活垃圾焚烧领域,尤其是一种垃圾焚烧烟气深度处理系统及其处理方法。

背景技术:

2.近年来,城市生活垃圾焚烧迅速发展,垃圾焚烧正在逐渐发展为处理城市生活垃圾的主流方式。垃圾焚烧过程中会产生的烟气含有污染物,主要包括hcl、sox、nox、重金属、二噁英、颗粒物等,因而需要经过净化处理装置后排放。随着环境形势的日益严峻,烟气排放的标准也日益提高,超净排放的烟气净化工艺应用逐渐增加。

3.常规的超净排放烟气净化工艺通常采用sncr+scr脱硝工艺,scr催化剂通常采用波纹板式或蜂窝式,遇到高含尘量烟气时易发生堵塞,因此通常设置在袋式除尘器后,袋式除尘后烟气温度较低,scr催化剂在低温下易与硫氧化物形成硫酸氢氨,附着在催化剂表面导致失活。因此,通过需采用饱和蒸汽将烟气升温后再进入反应器进行催化脱硝反应,热能损失大,经济成本高。

4.常规超净排放烟气净化工艺通常采用半干法+湿法脱酸工艺,极大程度降低hcl、so2的浓度,为了延长scr催化剂的寿命,国内项目中逐步采用了scr反应器设置在湿法洗涤系统后的工艺。为了满足湿法系统以及scr系统各自的反应温度区间要求,需在系统之间设置两台烟气

‑

烟气换热器进行传热,减少直接喷水降温、蒸汽升温造成的热损失。但烟气

‑

烟气换热器阻力大,从而导致引风机的能耗大大增加,降低了整体的经济性。

技术实现要素:

5.本发明的目的在于克服已有技术存在的不足,提供一种垃圾焚烧烟气深度处理方法,采用炉内喷钙进行预脱酸并采用静电除尘进行预除尘后的250~270℃烟气进入中温scr脱硝,采用板式催化剂降低系统阻力、提高粉尘通过性,同时减少常规scr前升温段的蒸汽消耗,提高全厂热效率。后端经省煤器换热后的烟气采用干法+湿法脱酸,减少半干法脱酸温降导致的热损失,在达到超净排放的同时进一步提高经济效益。

6.为达到上述发明目的,采用以下技术方案:

7.一种垃圾焚烧烟气深度处理系统,由以下几个部分组成,分别为炉内喷钙预脱酸设备:碳酸钙储存仓、碳酸钙喷射装置;脱硝设备:sncr喷射装置、scr反应器、氨水储存罐、氨水蒸发混合器、烟气回流风机;除尘设备:静电除尘器、袋式除尘器;干法脱酸设备:碳酸氢钠储存仓、碳酸氢钠喷射装置;湿法脱酸设备:湿法洗涤塔、氢氧化钠储存罐;余热利用及换热设备:低温省煤器、烟气

‑

烟气换热器。本发明工艺流程如下:首先向垃圾焚烧炉内喷入碳酸钙粉末进行预脱酸,同时喷入氨水溶液进行sncr脱硝反应,烟气经过锅炉进行热量利用后的270℃左右烟气进入静电除尘器进行预除尘,预除尘后烟气进入scr反应器进行催化脱硝反应。脱硝后较为洁净的烟气进入低温省煤器进行换热降温至150℃左右后进入袋式除尘器。在袋式除尘器前烟道中,喷入碳酸氢钠粉末,利用碳酸氢钠粉末在此温度区间中的

高效脱酸能力进一步去除so2、hcl,同时喷入活性炭吸附去除重金属及二噁英。袋式除尘后烟气一部分经过烟气回流风机回流至焚烧炉内形成局部低氧燃烧区域、降低nox产生量,大部分烟气进入烟气

‑

烟气换热器降温至90℃左右进入湿法洗涤塔脱酸,脱酸后低温烟气进入烟气

‑

烟气换热器升温至120℃左右经烟囱排放进入大气。

8.一种垃圾焚烧烟气深度处理方法,其方法如下:

9.采用多级联合控制,根据烟囱处检测的so2、hcl污染物浓度调节湿法脱酸中氢氧化钠溶液的量,将污染物浓度控制在排放限值的90%以下;根据湿法塔内的盐度控制湿法废水排放量,盐度>3%时排水,盐度≤2%时停止排水。根据袋式除尘器出口检测的so2、hcl污染物浓度调节碳酸氢钠干粉喷射量,将除尘器出口污染物的浓度控制在设计要求的90%以下。根据scr入口检测的so2、hcl污染物浓度调节碳酸钙粉末喷射量,将污染物的浓度控制在设计要求以下。进一步的,在省煤器前设置250~270℃中温催化剂进行scr脱硝反应,减少了常规scr脱硝前的烟气升温段,降低了系统能耗~4%;进一步的,在中温scr反应器前,通过炉内喷射碳酸钙进行预脱酸并采用静电除尘进行预除尘,降低hcl、so2及粉尘,减少scr催化剂化学中毒失活及机械磨损;进一步的,采用250~270℃的静电除尘及scr脱硝,避免了300~500℃的二噁英生成温度区间,防止二噁英重新合成,保证二噁英处理后达到欧盟2010排放要求;进一步的,低温省煤器设置在中温scr后,烟气粉尘含量低、酸性污染物浓度较低、腐蚀性小,省煤器换热效率提高且管束寿命延长。进一步的,scr后采用高效碳酸氢钠干法脱酸,高效反应的温度区间大,脱酸效率高且避免了半干法脱酸的温降,低温省煤器可将烟气换热至150℃,热量回收率提高~1%。进一步的,袋式除尘后的洁净烟气部分回流至焚烧炉内,降低区域含氧量,减少nox的生成,与sncr、中温scr组成联合脱硝工艺,保证nox稳定达标。进一步的,炉内喷钙、碳酸氢钠干法、湿法联合脱酸工艺,减少飞灰产量。

10.脱硝控制原则:采用多级联合控制,根据烟囱处检测的nox污染物浓度调节scr的喷氨量,将污染物浓度控制在排放限值的90%以下。根据scr入口检测的nox污染物浓度调节sncr的喷氨量,将污染物浓度控制在排放限值的90%以下。

11.本发明与现有技术比较,具有如下实质性特点及优点:

12.1.本发明在省煤器前设置250~270℃中温催化剂进行scr脱硝反应,反应效率高、催化剂用量少、催化剂不易中毒失活,且国内外催化剂厂家均具备生产能力,可降低催化剂采购成本。同时,减少了常规超净排放烟气净化工艺中scr脱硝前的烟气升温段,降低了系统能耗~4%,同时避免了300~500℃的二噁英生成温度区间,防止二噁英重新合成,保证二噁英处理后降低至0.1ng teq/nm3以下,达到欧盟2010排放要求。而且在中温scr反应器前,通过炉内喷射碳酸钙进行预脱酸并采用静电除尘进行预除尘,降低hcl、so2及粉尘,减少scr催化剂化学中毒失活及机械磨损。

13.2.本发明低温省煤器设置在中温scr后,烟气粉尘含量低、酸性污染物浓度较低、腐蚀性小,省煤器换热效率提高且管束寿命延长。同时,将袋式除尘后的洁净烟气部分回流至焚烧炉内,降低区域含氧量,减少nox的生成,且进一步回收利用烟气余热,提高全厂热效率。

14.3.本发明scr后采用高效碳酸氢钠干法脱酸,高效反应的温度区间大,脱酸效率高且避免了半干法脱酸的温降,低温省煤器可将烟气换热至150℃,低于常规的190℃,热回收效率提高~1%,同时通过碳酸氢钠高效的脱酸反应减少了飞灰产量,降低了处理成本。

附图说明

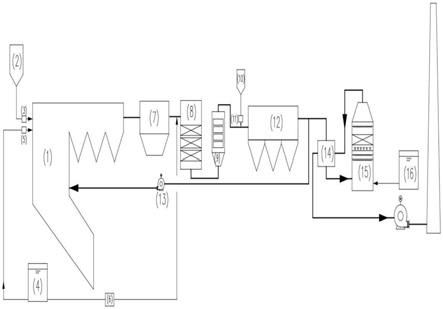

15.图1为垃圾焚烧烟气深度处理方法的流程图。

具体实施方式

16.为了使本发明的目的、技术方案及优点更加清晰,下面结合本发明的附图,对本发明进行清楚完整的描述:

17.如图1的垃圾焚烧烟气深度处理方法流程图,该工艺主要包括:(1)垃圾焚烧炉,(2)碳酸钙储存仓,(3)碳酸钙喷射装置,(4)氨水储存罐,(5)sncr喷射装置,(6)氨水蒸发混合器,(7)静电除尘器,(8)scr反应器,(9)低温省煤器,(10)碳酸氢钠储存仓,(11)碳酸氢钠喷射装置,(12)袋式除尘器,(13)烟气回流风机,(14)烟气

‑

烟气换热器,(15)湿法洗涤塔,(16)氢氧化钠储存罐。

18.(1)垃圾焚烧炉焚烧垃圾产生烟气,在(1)垃圾焚烧炉第一烟道内喷入碳酸钙粉末进行预脱酸,同时喷入氨水溶液进行sncr脱硝。碳酸钙粉末储存在(2)碳酸钙储存仓内,经过(3)碳酸钙喷射装置喷入炉内。氨水储存在(4)氨水储存罐内,通过(5)sncr喷射装置喷入炉内。烟气经过锅炉进行热量利用后的270℃左右烟气进入(7)静电除尘器进行预除尘,预除尘后烟气进入(8)scr反应器进行催化脱硝反应。scr催化脱硝用的氨气是(4)氨水储罐内的氨水输送至(6)氨水蒸发混合器后蒸发,再喷入scr反应器前,与烟气充分混合后进入反应器。脱硝后较为洁净的烟气进入(9)低温省煤器进行换热降温至150℃左右后进入(12)袋式除尘器。在(12)袋式除尘器前烟道中,喷入碳酸氢钠粉末,利用碳酸氢钠粉末在此温度区间中的高效脱酸能力进一步去除so2、hcl,同时喷入活性炭吸附去除重金属及二噁英。碳酸氢钠粉末储存在(10)碳酸氢钠储存仓内,经过(11)碳酸氢钠喷射装置喷入烟道内。袋式除尘后烟气一部分通过(13)烟气回流风机回流至焚烧炉内,大部分进入(14)烟气

‑

烟气换热器降温至90℃左右进入(15)湿法洗涤塔脱酸。湿法洗涤塔脱酸采用的氢氧化钠溶液储存在(16)氢氧化钠储存罐内。脱酸后低温烟气进入(14)烟气

‑

烟气换热器升温至120℃左右经烟囱排放进入大气。本发明一种垃圾焚烧烟气深度处理系统及处理方法,属于城市生活垃圾焚烧领域。本发明首先通过炉内喷钙进行预脱酸降低hcl、so2浓度,sncr炉内脱硝降低nox浓度,再经过静电除尘器预除尘后,粉尘及so2浓度较低的250~270℃烟气进入scr反应器脱硝,减少催化剂的磨损及化学中毒,且避免了300~500℃二噁英重新合成的温度区间。脱硝后烟气进入低温省煤器降温至150℃左右,极大限度利用热量。进入低温省煤器的烟气含尘量及污染物浓度较低,能够提高省煤器换热效率及设备使用寿命。随后烟气进入袋式除尘器进行深度除尘。袋式除尘器前烟道喷入碳酸氢钠粉末及活性炭进行脱酸及二噁英、重金属的吸附去除。袋式除尘后150℃烟气进入烟气

‑

烟气换热器降温至90℃左右进入湿法洗涤塔进行深度脱酸,净化后的烟气进入烟气

‑

烟气换热器升温至120℃左右经烟囱排入大气,减少烟囱腐蚀以及白烟产生。本发明的烟气深度处理方法,在达到超净排放的同时减少饱和蒸

汽的消耗、增加省煤器换热量,提高全厂热效率~5%,减少设备占地面积,提高经济效益。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1