一种多级聚合反应器的制作方法

1.本实用新型涉及聚合反应技术领域,尤其涉及一种多级聚合反应器。

背景技术:

2.聚合物反应器是指能够完成聚合反应过程的设备,聚合反应是由单体合成聚合物的反应过程。

3.聚合反应器有搅拌釜式反应器、管式反应器、卧式反应器等,其中搅拌釜式反应器的应用范围最为广泛。

4.现有技术的聚合物反应器,在使用时主要存下几个问题:

5.(1)搅拌不够充分,导致物料反应不完全,造成反应后的聚合物质量不合格。

6.(2)聚合反应过程中会产生聚合反应热,现有的聚合反应装置散热效果较差,不能满足聚合反应的散热要求,使聚合过程副产物较多。

7.(3)反应器内部残存的高粘度流体不易充分参与反应,也不易处理。

8.因此,本领域尚需对聚合反应器进行进一步研究。

技术实现要素:

9.本实用新型的主要目的在于提供一种多级聚合反应器,以改善现有技术中聚合反应器物料反应不充分、散热不及时等缺陷。

10.为了达到上述目的,本实用新型提供了一种多级聚合反应器,该多级聚合反应器包括:

11.反应器壳体,该反应器壳体的内壁设置有夹套;

12.搅拌装置,设置于反应器壳体内,该搅拌装置包括:

13.搅拌轴;

14.至少一第一搅拌桨,水平设置在该搅拌轴上;

15.至少一第二搅拌桨,水平设置在该搅拌轴上。

16.本实用新型所述的多级聚合反应器,其中,该多级聚合反应器还包括:

17.至少一热交换结构,水平设置于该反应器壳体内;该热交换结构包括至少一热交换管,至少一该热交换管呈网状设置。

18.本实用新型所述的多级聚合反应器,其中,该热交换结构的该热交换管与该夹套连通。

19.本实用新型所述的多级聚合反应器,其中,该第一搅拌桨包括框式搅拌桨和折叶桨;该框式搅拌桨的半径为该反应器壳体的内径的1/3-9/20,该框式搅拌桨设有刮板,该刮板设置于该框式搅拌桨的半径处,且设置方向与该搅拌轴的设置方向相同;该折叶桨设置于该框式搅拌桨内。

20.本实用新型所述的多级聚合反应器,其中,该第二搅拌桨为折叶桨,该第二搅拌桨的桨叶与水平面所形成的夹角为30-80度。

21.本实用新型所述的多级聚合反应器,其中,该搅拌装置包括多个第一搅拌桨和多个第二搅拌桨,多个该第一搅拌桨和多个该第二搅拌桨交替设置。

22.本实用新型所述的多级聚合反应器,其中,该多级聚合反应器包括多个热交换结构,多个该热交换结构分别设置于该第一搅拌桨和该第二搅拌桨之间。

23.本实用新型所述的多级聚合反应器,其中,该搅拌装置还包括驱动装置,该驱动装置设置于该搅拌轴的顶端;该搅拌装置与该反应器壳体连接处设置有轴封结构。

24.本实用新型所述的多级聚合反应器,其中,该搅拌装置还包括传动结构,该驱动装置通过该传动结构与该搅拌轴的顶端连接;该反应器壳体的顶部设置有入料口,该反应器壳体的底部设置有出料口,该入料口和该出料口分别与该反应器壳体内部连通。

25.本实用新型所述的多级聚合反应器,其中,该反应器壳体的顶部设置有散热介质出口,该反应器壳体的底部设置有散热介质入口,该散热介质入口和该散热介质出口分别与该夹套连通。

26.本实用新型的有益效果:

27.本实用新型提供了一种多级聚合反应器,通过第一搅拌桨与第二搅拌桨的设置,解决了物料搅拌不充分、进而反应物反应不彻底的问题;进一步地,本实用新型第一搅拌桨的结构设置,还解决了高粘度流体不易清理的问题;通过反应器内热交换结构的设置,解决了散热效果差的问题。因此,本实用新型的多级聚合反应器通过结构上的改进,具有搅拌充分、散热效果好、高粘度流体易处理的优点,能很大程度改善聚合反应过程反应物料反应不充分、易生成副产物等问题。

附图说明

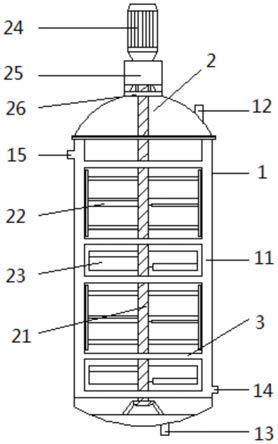

28.图1为本实用新型多级聚合反应器的透视示意图;

29.图2为本实用新型多级聚合反应器的拆分结构示意图;

30.图3为本实用新型多级聚合反应器的热交换结构的俯视示意图。

31.其中,附图标记:

32.1 反应器壳体

33.11 夹套

34.12 入料口

35.13 出料口

36.14 散热介质入口

37.15 散热介质出口

38.2 搅拌装置

39.21 搅拌轴

40.22 第一搅拌桨

41.221 框式搅拌桨

42.2211 刮板

43.222 折叶桨

44.23 第二搅拌桨

45.24 驱动装置

46.25 传动结构

47.26 轴封结构

48.3 热交换结构

具体实施方式

49.以下对本实用新型的实施方案作详细说明,以下实施方案在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和过程,但本实用新型的保护范围不限于下述的实施例,下列实施例中未注明具体结构,通常按照本领域常规结构。

50.本实用新型公开了一种多级聚合反应器,请结合参考图1和图2,图1为本实用新型多级聚合反应器的透视示意图,图2为本实用新型多级聚合反应器的拆分结构示意图,该多级聚合反应器包括反应器壳体1和搅拌装置2,反应器壳体1的内壁设置有夹套11,搅拌装置2设置于该反应器壳体1内,该搅拌装置2包括搅拌轴21、至少一第一搅拌桨22和至少一第二搅拌桨23,至少一第一搅拌桨22水平设置在该搅拌轴21上,至少一第二搅拌桨23水平设置在该搅拌轴21上。

51.本实用新型对反应器壳体1的形状不作特别限定,例如为圆柱体,并且圆柱体的上下两底面设置为圆弧面。搅拌装置2包括搅拌轴21,搅拌轴21由该反应器壳体1的上底面伸入壳体,并优选伸至该反应器壳体1的下底面,以贯穿整个反应器壳体1。更优选地,该搅拌轴21设置于该反应器的中心轴上。在一实施方式中,该搅拌装置2还包括驱动装置24,该驱动装置24可以直接与该搅拌轴21连接,以驱动该搅拌轴21转动;也可以在该驱动装置24与该搅拌轴21之间设置传动结构25,该驱动装置24驱动该传动结构25,该传动结构25带动该搅拌轴21转动。该驱动装置例如为电机。为了使该多级聚合反应器具有密封特性,该搅拌装置2与该反应器壳体1的上底面连接处还设置有轴封结构26。在一优选实施方式中,该轴封结构26嵌入该反应器壳体1的上底面,该搅拌轴21贯穿轴封结构26并与传动结构25连接。

52.该搅拌装置2还包括至少一第一搅拌桨22和至少一第二搅拌桨23,在一实施方式中,第二搅拌桨23设置于第一搅拌桨22的下方。作为一优选实施方式,该搅拌装置2包括多个第一搅拌桨22和多个第二搅拌桨23,第一搅拌桨22和第二搅拌桨23交替设置,更优选地,该第一搅拌桨22和第二搅拌桨23以固定间隔交替排列。如此,可以对反应器内的反应物料进行充分搅拌,进而使反应物料彻底反应。本实用新型中第一搅拌桨22和第二搅拌将23皆在搅拌轴21的带动下进行搅拌,如此设置可以提高第一搅拌桨和第二搅拌桨运行的可靠性。

53.作为一种优选的实施方式,第一搅拌桨22为组合式搅拌桨,包括框式搅拌桨221和折叶桨222,框式搅拌桨221例如具有长方形形状,框式搅拌桨221的半径优选为反应器壳体1内径的1/3-9/20,即框式搅拌桨221的半径优选为反应器壳体1内半径的2/3-9/10。框式搅拌桨221的搅动范围大,不易产生死角区域,对高粘度的流体也能进行充分搅拌。更优选地,该框式搅拌桨221的半径处还可以设置有刮板2211,例如设置于该框式搅拌桨221竖直桨叶上。本实用新型对刮板2211的形状不作特别限定,只要能实现刮除反应器壳体1内壁上的沉积物即可,例如为细长条状。该刮板2211的设置方向与该搅拌轴221的设置方向相同,即该刮板2211的长边方向为竖直方向。如此,可以在搅拌反应器内物料的同时,利用刮板2211刮除反应器壳体1内壁上的沉积物。折叶桨222例如设置于框式搅拌桨221的内部,更优选的,

设置于框式搅拌桨221的重心,且呈水平设置。如此设置,折叶桨222可以产生较大的轴向流动,与框式搅拌桨221大范围的搅拌相结合,有利于反应物料的充分混合。

54.本实用新型的第二搅拌桨23可以为折叶桨,具体的,第二搅拌桨23的桨叶与水平方向呈一夹角,该夹角优选为30-80度,更优选为50度,如此设置可增大轴间流,产生较大的轴向流动,进而与第一搅拌桨22形成多级搅拌,使反应物料得到有效的混合,最终使反应更加彻底。

55.本实用新型的反应器壳体1上还设置有入料口12和出料口13,在一实施方式中,入料口12设置于反应器壳体1的顶部,出料口13设置于反应器壳体1的底部,并且,入料口12和出料口13分别与反应器壳体1内部连通。如此,反应物料则从入料口12进入反应器,在重力作用下向下流动,同时进行聚合反应,反应后的聚合产物则从出料口13流出反应器。

56.本实用新型的反应器壳体1的内壁设置有夹套11,反应器壳体1上还设置有散热介质入口14和散热介质出口15。作为一优选实施方式,散热介质入口14设置于反应器壳体1的底部,散热介质出口15设置于反应器壳体1的顶部,散热介质入口14和散热介质出口15分别与该夹套11连通。如此,散热介质由散热介质入口14进入夹套11内,在夹套11内与反应物料逆向流动,带走反应过程产生的热量,然后继续向上流动,直至从散热介质出口15流出。

57.作为一优选实施方式,本实用新型的多级聚合反应器还包括至少一热交换结构3,请同时参考图3,图3为本实用新型多级聚合反应器的热交换结构的俯视示意图,其中还包括第一搅拌桨22或第二搅拌桨23、搅拌轴21的俯视结构。本实用新型的热交换结构3水平设置于反应器壳体1内,包括至少一热交换管,至少一该热交换管呈网状设置。具体地,该热交换结构3是由热交换管组成的网状结构,搅拌轴21贯穿热交换结构2,本实用新型对该网状结构不作特别限定,例如为多根热交换管形成的横纵交错的网状,又例如为一个热交换管形成的盘旋交错的网状,再例如为多根热交换管形成的树形网状等。图3为四根沿x轴方向延伸的热交换管平行设置,四根沿y轴方向延伸的热交换管平行设置,且四根沿y轴方向延伸的热交换管设置于中间两根沿x轴方向延伸的热交换管之间。本实用新型热交换结构的设置,可以保证流体在反应器内部流畅的流动,还可以扩大反应器内的散热面积,提高反应器的散热效果。

58.作为一优选实施方式,本实用新型的多级聚合反应器包括多个热交换结构3,且热交换结构3分别设置于第一搅拌桨22和第二搅拌桨23之间,如此可以使反应物料在充分搅拌的同时,及时散发出反应过程产生的热量,促进反应过程顺利进行。

59.作为一优选的实施方式,本实用新型的多个热交换结构3分别与夹套11连通,如此从散热介质入口14流入的散热介质同时可以进入热交换结构3进行换热,减少了散热介质入口的设置数量,简化结构。但是本实用新型并不以此为限,本实用新型的热交换结构3可以不与夹套11连通,而单独设置散热介质入口。

60.综上所述,本实用新型提供了一种多级聚合反应器,本实用新型反应器可以解决现有技术中聚合反应器搅拌不够充分、散热效果较差、高粘度流体不易处理等问题。

61.以下将对本实用新型多级聚合反应器的工作过程进行详细描述。

62.本实用新型多级聚合反应器在运行时,首先,将反应物料从入料口12通入反应器内,启动驱动装置24,驱动装置24驱动传动结构25转动,传动结构25带动搅拌轴21转动,如此使得第一搅拌桨22和第二搅拌桨23对反应物料进行搅拌。

63.第一搅拌桨22为组合式搅拌桨,包括带有刮板2211的框式搅拌桨221及折叶桨222,框式搅拌桨2211搅动范围大,不易产生死角区域,对高粘度的流体进行搅拌,可以利用刮板刮除反应器内壁上的沉积物;框式搅拌桨221与折叶桨222及第二搅拌桨23结合,形成多级搅动,可以使物料得到有效的混合,使物料反应彻底,第二搅拌桨23的桨叶与水平方向的夹角为30-80度,可增大轴间流,产生较大的轴向流动,进一步提高搅拌混合效果。

64.散热介质从散热介质入口14进入到夹套11中,夹套11与热交换结构3连通,热交换结构3呈网状设置,且热交换结构3与第一搅拌桨22、第二搅拌桨23平行,使反应物料在反应器内部流畅流动,提高其散热效果。散热介质向上流动,从散热介质出口15流出反应器。

65.反应物料在反应器内经过充分反应后,得到的反应产物从出料口13流出。

66.需要说明的是,本实用新型使用到的标准零件均可以从市场上购买,异形件根据说明书的和附图的记载均可以进行订制,各个零件的具体连接方式均采用现有技术中成熟的螺栓、铆钉、焊接等常规手段,机械、零件和设备均采用现有技术中,常规的型号,在此不再详述。

67.综上所述,本实用新型提供了一种多级聚合反应器,通过第一搅拌桨与第二搅拌桨的设置,解决了物料搅拌不充分、进而反应物反应不彻底的问题;进一步地,本实用新型第一搅拌桨的结构设置,还解决了高粘度流体不易清理的问题;通过反应器内热交换结构的设置,解决了散热效果差的问题。

68.因此,本实用新型的多级聚合反应器通过结构上的改进,具有搅拌充分、散热效果好、高粘度流体易处理的优点,能很大程度改善聚合反应过程反应物料反应不充分、易生成副产物等问题。

69.当然,本实用新型还可有其它多种实施例,在不背离本实用新型精神及其实质的情况下,熟悉本领域的技术人员可根据本实用新型作出各种相应的改变和变形,但这些相应的改变和变形都应属于本实用新型权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1