烟气处理装置的制作方法

[0001]

本实用新型涉及气体处理净化技术领域,特别涉及一种烟气处理装置。

背景技术:

[0002]

伴随社会工业的发展,燃烧废气、汽车尾气等对大气的影响日趋严重,因此,各国对环保的重视程度不断提升,对各类燃烧废气、尾气的排放要求不断提高;无论是农户散煤燃烧或餐饮行业的烟气,还是汽车尾气,均需要首先对排放的含有有害物质的气体进行处理,达到一定指标要求后,才准予排放到大气中。在一些对空气洁净度要求较高的特定行业或环境,还需要对空气进行更高要求的净化处理,才能满足使用的要求。因此,气体处理净化技术被深入研发并广泛应用。

[0003]

在现有的散煤燃烧、餐饮等产生的烟气、以及汽车尾气烟气处理装置中,一般采用过滤或三元催化器加以处理,而烟气中富含大量的烟尘和油污,很容易造成过滤材料的堵塞或催化器的失效,不仅处理成本高,更换维护的工作量大,且处理效果不甚理想。

技术实现要素:

[0004]

有鉴于此,本实用新型旨在提出一种烟气处理装置,以降低烟气处理装置中滤材或催化材料的维护成本,改善装置的处理运行稳定性。

[0005]

为达到上述目的,本实用新型的技术方案是这样实现的:

[0006]

一种烟气处理装置,用于对烟气的净化处理,包括:

[0007]

预处理单元,所述预处理单元包括壳体、以及盛装于所述壳体内空腔中的处理液;于所述处理液液面上方的所述空腔中形成有供所述烟气流经的通道,并于所述通道中设置有由所述处理液形成的水幕;因所述烟气穿经所述水幕,而构成所述处理液对所述烟气中部分污染物的吸纳;

[0008]

再处理单元,接收由所述预处理单元排出的所述烟气并排放;于所述再处理单元内填装有处理材料,所述处理材料可吸附或催化反应流经的所述烟气中的至少一种气态污染物,而构成对所述烟气的净化处理。

[0009]

进一步的,所述再处理单元为三元催化器,所述处理材料为所述三元催化器中的净化剂;所述再处理单元设置于所述预处理单元上游的所述烟气的流经通路中,而可借助所述烟气中的热量提升所述再处理单元的工况温度。

[0010]

进一步的,于所述预处理单元上游的所述烟气的流经通路上设置有降温单元;由所述再处理单元外部流过的所述烟气经降温单元降温后进入所述预处理单元。

[0011]

进一步的,所述再处理单元为活性炭吸附单元,所述处理材料为活性炭。

[0012]

进一步的,所述壳体的两端分设有供所述烟气进出所述空腔的入气口和出气口,所述预处理单元还包括分隔于所述入气口和所述出气口之间、驱动旋转地设置于所述空腔内的过滤部件;所述过滤部件部分地冲刷于所述处理液中,浸润有所述处理液的所述过滤部件位于所述通道中的部分构成所述水幕。

[0013]

进一步的,所述过滤部件为回转体,于所述过滤部件所在处的所述空腔具有供所述过滤部件于所述空腔内密封转动的空间。

[0014]

进一步的,所述过滤部件包括边框,以及布设于所述边框之中、呈薄壁状的过滤体;所述过滤体呈迎着所述烟气的流向凸起的曲面状,且所述过滤体为可形成对所述烟气中烟尘给予拦截滤除的滤网。

[0015]

进一步的,于所述过滤部件和所述出气口之间的所述空腔内设置有容料筐,于所述壳体的上部开设有正对所述容料筐的填充口,所述预处理单元还包括可经所述填充口插装于所述容料筐内的填料盒,所述填料盒内填装有可改善所述处理液的处理性能的填料。

[0016]

进一步的,所述壳体的底部构造有与所述空腔连通、并逆着所述烟气的流向下倾的沉降槽;由所述处理液捕捉或反应生成的沉降物经所述沉降槽滑移至所述沉降槽的末端,并经开设于所述末端的排泄口排入设于所述排泄口下方的积废仓;所述积废仓底部设置有排废阀。

[0017]

进一步的,于所述壳体上设有可对所述空腔内的所述处理液构成监测的液位检测装置、以及可对所述过滤部件两侧压力构成检测的压力检测装置。

[0018]

相对于现有技术,本实用新型具有以下优势:

[0019]

(1)本实用新型所述的烟气处理装置,通过预处理单元首先对烟气进行预处理,利用预处理单元中的处理液可有效吸纳烟气中的烟尘、及易溶于处理液或与处理液进行反应的气态污染物,之后再经再处理单元进一步处理形成对烟气的良好净化,有利于降低烟气处理装置中滤材或催化材料的维护成本,改善装置的处理运行稳定性。

[0020]

(2)采用三元催化器作为再处理单元,可有效去除汽车尾气中的一氧化碳和氮氧化物等有害气体,技术成熟有效;而利用初始的烟气的热量提升再处理单元的温度,以使经预处理单元后温度下降的烟气获取一个良好的催化反应温度条件,有助于改善再处理单元的处理净化效果。

[0021]

(3)在烟气经再处理单元外部流过后,通过降温单元进行一定的降温,再进入预处理单元内进行预处理,可降低烟气温度过高而易造成处理液部分气化的情况,利于预处理单元内部的吸纳处理条件稳定。

[0022]

(4)采用活性炭进行烟气的再处理,可有效吸附烟气中的油气及有毒气体,适于因人员密集而净化要求较高的餐饮行业油烟净化等场景。

[0023]

(5)过滤部件被部分浸泡并旋转地安装在壳体内;烟气流经过滤部件时,烟尘可因过滤部件的拦截和处理液的附着而被去除,烟气中的有害气体也可被适配的处理液反应或溶解吸收;被拦截的粉尘或吸收的物质还可被冲刷入处理液而离开过滤部件;使得预处理单元不仅具备较好的处理效果,且过滤部件中的滤材因及时的冲洗而寿命延长,从而有利于烟气处理净化成本的进一步节降。

[0024]

(6)空腔和过滤部件采用回转体状,利于过滤部件的旋转布置,可使过滤部件很好地将空腔分隔开来,从而为烟气的流通过滤创造良好的条件。

[0025]

(7)采用过滤体过滤,即可达到预定的过滤效果,也利于过滤体在边框上的安装及过滤体的冲刷;过滤体的曲面结构可借助离心力将附着在过滤体上的固态杂质甩出,有助于过滤体的清洁;而采用滤网,便于配备,且具备适合冲刷清洁、耐用性高等特点。

[0026]

(8)在空腔内设置容料筐,并通过填料盒方便的加装石灰石、方解石等填料,伴随

填料的缓慢溶解,可保持处理液的碱性,有利于烟气中硫化物、氮氧化物等溶于处理液后的中和反应,从而持续改善处理液的处理性能。

[0027]

(9)在壳体底部构造沉降槽,可积存并滑出处理液中悬浮或反应生成并慢慢沉降的固态物质,从而改善处理液的清澈度。

[0028]

(10)在壳体上加设液位检测装置,当排泄口排出固态物质时带走液体从而造成处理液液面下降时,可通过填充口实时补入,从而保持处理液的液面高度,并为处理液的置换或循环使用创造良好条件;有利于装置处理性能的保持;而压力检测装置可及时检测过滤部件两侧的差压情况,及时发现过滤体的阻塞情况,利于装置的运行维护。

附图说明

[0029]

构成本实用新型的一部分的附图,是用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明是用于解释本实用新型,其中涉及到的前后、上下等方位词语仅用于表示相对的位置关系,均不构成对本实用新型的不当限定。在附图中:

[0030]

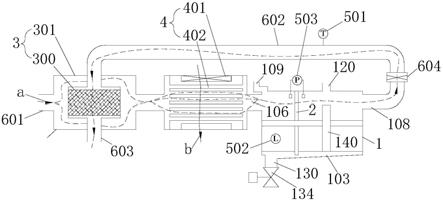

图1为本实用新型实施例所述的烟气处理装置的系统构成示意图;

[0031]

图2为本实用新型实施例所述的烟气处理装置的整体结构示意图;

[0032]

图3本实用新型实施例所述烟气处理装置另一视角下的整体结构示意图;

[0033]

图4为本实用新型实施例所述烟气处理装置的内部结构示意图;

[0034]

图5为图2中a-a所示部位的预处理单元的剖面结构示意图;

[0035]

图6为图5中b所示部位的局部放大图;

[0036]

图7为本实用新型实施例所述的另一种结构的预处理单元的剖面结构示意图;

[0037]

图8为本实用新型实施例所述的填料盒插装到容料筐的结构关系示意图;

[0038]

附图标记说明:

[0039]

1-壳体,100-下壳体,101-入气端侧板,102-排气端侧板,103-沉降槽,104

-ꢀ

封装翻边,105-紧固螺栓,106-入气口,1061-挡水罩,107-阻液筐,1071-泄液孔,108-出气口,1081-下弯头,109-补气口,110-上壳体,120-填充口,130

-ꢀ

积废仓,133-排泄口,134-排废阀,140-容料筐,143-填料盒,1430-料腔,1431

-ꢀ

承托翻边,1432-避让部,1433-通孔,144-透孔,150-喷头;

[0040]

2-过滤部件,200-过滤体,201-边框,202-支撑架,203-转轴,204-电机, 205-轴承,206-轴封,207-密封体;

[0041]

3-再处理单元,300-处理材料,301-换热箱,4-降温单元,401-降温风扇, 402-降温换热器,501-测温装置,502-液位检测装置,503-压力检测装置,601

-ꢀ

烟气进口,602-回流管路,603-排气口,604-引流风机。

具体实施方式

[0042]

需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

[0043]

此外,在本实用新型的描述中,涉及到的左、右、上、下等方位名词,是为了描述方便而基于图示状态下的用语,不应理解为构成对本实用新型结构的限定。

[0044]

本实施例涉及一种烟气处理装置,可以降低烟气处理装置中滤材或催化材料的维

护成本,改善装置的处理运行稳定性。该烟气处理装置用于对烟气的净化处理,主要包括预处理单元和再处理单元。所述预处理单元包括壳体、以及盛装于所述壳体内空腔中的处理液;于所述处理液液面上方的所述空腔中形成有供所述烟气流经的通道,并于所述通道中设置有由所述处理液形成的水幕;因所述烟气穿经所述水幕,而构成所述处理液对所述烟气中部分污染物的吸纳。再处理单元接收由所述预处理单元排出的所述烟气并排放;于所述再处理单元内填装有处理材料,所述处理材料可吸附或催化反应流经的所述烟气中的至少一种气态污染物,而构成对所述烟气的净化处理。

[0045]

基于上述的总体结构原则,下面将参考附图并结合实施例来详细说明本实用新型。本实施例的烟气处理装置的一种系统构成的示例性示意如图1所示,其主要包括供烟气流经的管路、预处理单元和再处理单元3。

[0046]

如图2所示,预处理单元包括壳体1、以及盛装于壳体1内空腔中的处理液;在处理液液面上方的空腔中形成有供烟气流经的通道,在通道中设置有由处理液形成的水幕;当烟气穿经水幕,水幕的处理液会吸纳烟气中的烟尘等污染物。

[0047]

结合图3和图4所示,壳体1的两端分设有供烟气进出空腔的入气口106 和出气口108,预处理单元还包括分隔于入气口106和出气口108之间、驱动旋转地设置于空腔内的过滤部件2;过滤部件2部分地冲刷于处理液中,浸润有处理液的过滤部件2位于通道中的部分构成了水幕;此外,也可以采用图5 中所示的喷头150的方式,形成水幕。

[0048]

过滤部件2被部分浸泡并旋转地安装在壳体1内;烟气流经过滤部件2时,烟尘可因过滤部件2的拦截和处理液的附着而被去除,烟气中的有害气体也可被适配的处理液反应或溶解吸收;被拦截的粉尘或吸收的物质还可被冲刷入处理液而离开过滤部件2;使得预处理单元不仅具备较好的处理效果,且过滤部件2中的滤材因及时的冲洗而寿命延长,从而有利于烟气处理净化成本的进一步节降。

[0049]

具体而言,一种优选的结构为:将壳体1分别构造为下壳体100和上壳体110,壳体1的两端的入气端侧板101和排气端侧板102可和下壳体100一体构造。通过壳体1上方的敞口将过滤部件2等部件装配入壳体1的空腔后,再将上壳体110封盖上,通过下壳体100和上壳体110的封装翻边104密封配合,由紧固螺栓105紧固,形成密闭的空腔。

[0050]

空腔的入气口106可设置在入气端侧板101上,出气口108可设在排气端侧板102上,显然,至少出气口108需要靠近壳体1的上部开设,以防止空腔盛装处理液后,处理液淹没出气口108。过滤部件2被设置在空腔内,将入气口106和出气口108分隔开来,其过滤部件2采用可旋转的装配结构,可由外力驱动旋转。如图4、5所示,可将过滤部件2固装在转轴203上,转轴203 的一端或两端穿设在壳体1上,其中一端穿过壳体1的侧壁外露于壳体1外部,在该端加装电机204,由电机204驱动过滤部件2在空腔内旋转。优选地,在转轴203贯穿壳体1侧壁的部位装配轴承205和轴封206,在转轴203的其他枢转固定部位也加装轴承205,以改善转轴203在空腔内的转动稳定性。

[0051]

伴随过滤部件2的旋转,处理液对过滤部件2形成冲刷,以去除过滤部件 2上附着的污染物。需要说明的是,空腔内的处理液并不能加满,以使过滤部件2可以部分地浸泡在处理液中,并随过滤部件2旋转形成对过滤部件2的冲刷。同时,在处理液的液面上方,形成供烟气流经的通道即可。当烟气体在流经途中,会穿越浸湿有处理液的过滤部件2;由于过滤部件2的拦截过滤,气体中的烟尘会被处理;气体中含有的气态的有害物质,如二氧化硫,

可通过配置能与二氧化硫反应的碱性的处理液,其他性质的有害气体也可相应配置对应的处理液,达到针对性处理的效果;这样,这些有害物质会被处理液溶解、吸收或反应生成不溶于水的固态沉降物。从而达到气体处理装置去除气体内各类有害物质的效果。

[0052]

结合图5所示,可在入气口106的内侧加装挡水罩1061,防止处理液波动或飞溅时液体倒灌到入气口106的供气管路。优选的,挡水罩1061采用弧形板罩设在入气口106的入口上,挡水罩1061的上下固定在入气端侧板101内壁上,挡水罩1061的左右两侧敞口供气体进入空腔内。同时,为防止处理液飞溅进入出气口108,可在排气端侧板102的内壁上设置阻液筐107,阻液筐107围绕出气口108设置,并在阻液筐107的侧壁底部开设若干泄液孔1071,并将出气口 108在空腔内的端部构造为敞口朝下贴近阻液筐107底面的下弯头1081。这样即使部分处理液飞溅入阻液筐107,也难以进入出气口108中,而是通过泄液孔1071流回到空腔内。

[0053]

仍如图4和图5所示,对于壳体1和过滤部件2的结构形状,可灵活设计,优选地,壳体1的外部以便于装置的固定为原则。壳体1内的过滤部件2采用回转体形状,为保证其良好的旋转运行,于过滤部件2所在处的空腔具有供所述过滤部件2于空腔内密封转动的空间;为了便于构造,空腔优选为圆柱体形状,当然,除了供过滤部件2旋转的空间部分,空腔及其壳体1其他部分的形状可以根据需要构造为各种形状。如,将空腔的内壁设置为圆筒状,或将空腔直接设置为圆柱状,过滤部件2则设计为与空腔同轴线的回转体。空腔和过滤部件2采用回转体状,利于过滤部件2的旋转布置,可使过滤部件2很好地将空腔分隔开来,从而为气体的流通过滤创造良好的条件。

[0054]

如图6所示,过滤部件2包括边框201,以及布设于边框201之中、呈薄壁状的过滤体200;过滤体200呈迎着烟气的流向凸起的曲面状,且过滤体200 为可形成对烟气中烟尘给予拦截滤除的滤网。

[0055]

需要指出的是,对于过滤体200的材料,可以是过滤滤布、滤网、由活性炭或过滤石材制成的过滤圆盘等,当同一个过滤部件2中有多层的过滤体200 时,各个过滤体200可采用同一种滤材,也可采用多种滤材的组合。采用滤网时,可以是金属网、塑料纤维网等,可视气体中含有的污染物情况灵活选用;网的过滤精细度,即网的目数规格,可根据气体的处理需求配备。过滤体200 采用滤网时,便于配备,且具备适合冲刷清洁、耐用性高等特点。过滤体200 采用为活性碳过滤盘时,由于活性炭在水中同样具备良好的吸附效应,可以吸收气体中的二氧化硫等多种气体,这些被吸附的物质可因处理液的冲刷而溶解于处理液中、或与处理液反应中和,从而起到清洁恢复活性碳性能的效果。而且,在本实施例的应用场景中,克服了活性炭现有应用方式中的诸多问题。例如,现有活性炭在气流中应用由于没有液体的湿润,当气流温度过高可能会引起活性炭的燃烧;活性炭静态浸泡在水中时,由于没有活性炭圆盘在处理液中的旋转冲刷,使用一段时间后,活性炭会吸附较多的杂质,而缺乏必要的清洗,活性炭的性能会很快下降,需要更换。而在本实施例的应用中,克服了上述问题,使活性炭可发挥持久的良好吸附性能。

[0056]

过滤体200采用滤网,则即可达到预定的过滤效果,也利于过滤体200在边框201上的安装及过滤体200的冲刷;过滤体200的曲面结构可借助离心力将附着在过滤体200上的固态杂质甩出,有助于过滤体200的清洁;而采用滤网,便于配备,且具备适合冲刷清洁、耐用性高等特点。

[0057]

同时,在空腔内,沿气体的流向,可顺次地间隔设置多个过滤部件2,且各过滤部件2上的过滤体200孔隙顺次由大变小。这样,可根据气体中有害物质的成分、粉尘粒径的大小、以及要求达到的气体处理效果等不同情况,有针对性的设置各种滤除功能的过滤部件2,实现逐级的过滤和处理,从而提升气体处理装置的气体处理性能和适用性。如图7所示,可在靠近出气口108一侧的空腔中再设置一个过滤部件2,且该过滤部件2的过滤体200采用活性炭的过滤圆盘,利用活性炭的良好吸附性能进一步捕捉烟气中的粉尘和一些有害气体。为加固活性炭过滤圆盘的牢固性,可通过边框201和带通孔的侧板加固。

[0058]

如图5并图6所示,对于过滤部件2的具体结构,为加强其稳固性,可在过滤部件2的固定在转轴203上的中心部件和边框201之间加装支撑架202;其中边框201可设计为圆筒状,被过滤体200甩出的处理液或固态物体被边框 201阻挡收集,并随其进入处理液中;优选地,当使用曲面状的单层滤网时,也可将滤网安装在边框201面向烟气流来的方向一侧,以便于离心时直接将固态杂质甩如处理液中。为保持过滤部件2两侧的相对隔绝效果,可在边框201 的外部加装软性耐磨的密封体207,以形成边框201和壳体1的内壁之间的一定密封性,例如可以采用耐磨橡胶制备的胶圈,或密集的毛刷或高密封性轴承等。同时,可以在边框201的两侧或下游一侧、在空腔内壁上构造承托边框201 的凸台,以增加过滤部件2受气流冲击时的稳定性。在空腔的内壁面上设有分置于各过滤部件2两侧的环状凸起,并于环状凸起和过滤部件2间设多个滚动件。具体结构上,在环状凸起的朝向对应过滤部件2的侧面上设有支架,滚动件为定位安装在支架上的滚珠。在外边框上设有供滚珠滑动的滑道。此处,通过设置环状凸起和滚动件,可增大壳体1对过滤部件2的承载力,同时,采用滚动摩擦增加了稳固性,并有效减少过滤部件2在旋转过程中的摩擦力,进而减少使用过程中的磨损。

[0059]

此外,如图5所示,对于烟气中含有需要补入氧气才容易和处理液反应的气体,可在入气端侧板101上加设补气孔109用于补入空气。

[0060]

如图5并结合图8所示,本实施例所述的预处理单元,在过滤部件2和出气口108之间的空腔内设置有容料筐140,在壳体1的上部开设有正对容料筐 140的填充口120,预处理单元还包括可经填充口120插装于容料筐140内的填料盒143,填料盒143的料腔1430内填装有可改善处理液的处理性能的填料。插装时,填料盒143的承托翻边1431搭设在填充口120的外沿上,填料盒143 的避让部1432可避让开转轴203。填料盒143的通孔1433和容料筐140的透孔144可实现处理液与填料之间的接触导通。在空腔内设置容料筐140,并通过填料盒143方便的加装石灰石、方解石等填料,伴随填料的缓慢溶解,可保持处理液的碱性,有利于烟气中硫化物、氮氧化物等溶于处理液后的中和反应,从而持续改善处理液的处理性能。而将填料盒143设置在过滤部件2的下游,可避免烟尘对其的污染。

[0061]

此外,如图5所示,壳体1的底部构造有与空腔连通、并逆着烟气的流向下倾的沉降槽103;由处理液捕捉或反应生成的沉降物经沉降槽103滑移至沉降槽103的末端,并经开设于末端的排泄口133排入设于排泄口133下方的积废仓130;积废仓130底部设置有排废阀134。在壳体1底部构造沉降槽103,可积存并滑出处理液中悬浮或反应生成并慢慢沉降的固态物质,从而改善处理液的清澈度。为更好的控制排出积废仓130中的固态废弃物,可在积废仓130 中加装物料位置感应装置,当检测物料积满积废仓130时,自动控制排废阀134,排出废料,以更好地保持处理液的清澈。

[0062]

如图1所示,本实施例的烟气处理装置,烟气首先由烟气进口601进入装置,从换热箱301内围绕着封存有处理材料300的封装箱体经过,实现对再处理单元3的升温。之后,烟气通过降温单元4的降温换热器402后,从入气口 106进入预处理单元,在被预处理单元处理后,通过回流管路602进入再处理单元3,再处理单元3接收由预处理单元排出的烟气,烟气与再处理单元3中的处理材料300充分接触而被净化处理,之后通过排气口603排放到外界。烟气的流行路径如图1中a标示的路线所示。再处理单元3内填装的处理材料300 可吸附或催化反应流经的烟气中的至少一种气态污染物,而构成对烟气的净化处理。

[0063]

例如,再处理单元3采用三元催化器,处理材料300为三元催化器中的净化剂;并且将再处理单元3设置在预处理单元上游的烟气的流经通路中,借助烟气中的热量提升再处理单元3的工况温度,使其运行在400-800℃的条件下良好催化反应,从而将烟气中的一氧化碳和氮氧化物反应生成二氧化碳和氮气等。采用三元催化器作为再处理单元3,可有效去除汽车尾气中的一氧化碳和氮氧化物等有害气体,技术成熟有效;而利用初始的烟气的热量提升再处理单元3 的温度,以使经预处理单元后温度下降的烟气获取一个良好的催化反应温度条件,有助于改善再处理单元3的处理净化效果。

[0064]

另一种应用形式是,再处理单元3为活性炭吸附单元,处理材料300为活性炭。采用活性炭进行烟气的再处理,可有效吸附烟气中的油气及有毒气体,适于因人员密集而净化要求较高的餐饮行业油烟净化等场景。

[0065]

需要说明的是,当再处理单元3采用三元催化器时,也可在排气口603处、或回流管路602上等部位加装活性炭处理单元,进一部提升装置排出气体的洁净度。

[0066]

基于上述的系统构成,还可在预处理单元上游的烟气的流经通路上设置降温单元4;由再处理单元3外部流过的烟气经降温单元4降温后进入预处理单元。在烟气经再处理单元3外部流过后,通过降温单元4进行一定的降温,再进入预处理单元内进行预处理,可降低烟气温度过高而易造成处理液部分气化的情况,利于预处理单元内部的吸纳处理条件稳定。如图1所示,还可在预处理单元前后的烟气流经路径上加装引流风机604,以克服各部件阻力、提升烟气的流动性能。

[0067]

仍如图1所示,可以于壳体1上设有可对空腔内的处理液构成监测的液位检测装置502、以及可对过滤部件2两侧压力构成检测的压力检测装置503。在壳体1上加设液位检测装置502,当排泄口133排出固态物质时带走液体从而造成处理液液面下降时,可通过填充口120实时补入,从而保持处理液的液面高度,并为处理液的置换或循环使用创造良好条件;有利于装置处理性能的保持;而压力检测装置503可及时检测过滤部件2两侧的差压情况,及时发现过滤体200的阻塞情况,利于装置的运行维护。此外,还可以在预处理单元前后的烟气流经路径上设置测温装置501,以检测烟气的温度情况,根据烟气温度合理调控降温单元4的降温风扇401转速,以使烟气温度处于便于处理净化的温度范围内。降温风扇401鼓出的降温气流路径如图1中b标示的路线所示。

[0068]

本实施例所述的烟气处理装置在使用时,通过预处理单元首先对烟气进行预处理,利用预处理单元中的处理液可有效吸纳烟气中的烟尘、及易溶于处理液或与处理液进行反应的气态污染物,之后再经再处理单元3进一步处理形成对烟气的良好净化,有利于降低烟气处理装置中滤材或催化材料的维护成本,改善装置的处理运行稳定性。

[0069]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本

实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1