一种加工口罩过滤模块的复合超声模的制作方法

1.本实用新型涉及口罩技术领域,尤其是涉及口罩过滤模块的一种加工口罩过滤模块的复合超声模。

背景技术:

2.口罩通过其滤芯通过佩戴在口鼻处以过滤进入口鼻的空气起到阻挡有害的气体、气味、飞沫、病毒等物质的作用。多由整体的过滤棉料或无纺布组成。滤料较厚,口罩内面紧密贴合面部,通常为一次性使用。为提高口罩的利用率,出现有可拆卸滤芯的口罩,通过拆卸更换滤芯,达到口罩可以多次利用,节省成本的目的。而目前的可拆卸式的口罩其滤芯在制作时,常通过粘接方式,使用设备通过点胶将滤芯固定于模块中,然后再装拆在口罩上;或通过采用加热焊接的方式,将滤芯焊接在模块中,在使用时整体更换模块。然而,上述的制作口罩过滤模块的方式,通过点胶固定易出现胶水过多溢出至滤芯中影响过滤效果的缺点;通过焊接方式使得设备需对焊接部位加热,在焊接固定,存在加工难度大,设备的结构复杂的缺点。因此,针对上述出现的问题,已成为亟待解决的技术问题。

技术实现要素:

3.本实用新型的目的旨在提供一种加工口罩过滤模块的复合超声模,将滤芯折叠为迂回弯折层叠的块状结构,增大过滤面积,提升过滤效果;使用加工模具固定过滤模块及超声加工使其复合成型,具有周比阿尼密封性能好、加工快速的优点。

4.为实现上述目的,本实用新型提供的技术方案是:一种加工口罩过滤模块的复合超声模,所述的口罩过滤模块的加工方法的复合超声模,包括相互匹配且可拆装的复合底座和复合超声模头。

5.本实用新型采用上述技术方案,可拆装的复合底座与复合超声模头之间设置滤芯盒,通过超声加工方式将滤芯盒整体加工成型。

6.进一步地,复合底座与复合超声模头接触的部位分别呈弧拱面和弧凹面。

7.进一步地,复合底座的弧拱面上设有与滤芯盒的形状相匹配的弧拱槽。复合超声模头压紧复合底座并通过超声加工使得滤芯底座与滤芯支架紧密接合,保证周圈部位密封。

8.为实现上述目的,本实用新型提供的实施技术方案是:一种口罩过滤模块的加工方法,包括如下步骤:(1)将滤芯折叠成型;(2)将折叠成型的滤芯与滤芯支架放置入密封超声模的密封底座中,通过超声加工使滤芯与滤芯支架复合成型;(3)将滤芯与滤芯支架连同滤芯底座放置入复合超声模的复合底座中,经超声加工使得滤芯支架与滤芯底座复合成型,得到过滤模块。

9.本实用新型采用上述实施技术方案,滤芯通过折叠成块状,增加其表面积,提升过滤效果;密封超声模将滤芯与滤芯支架复合成型,通过复合超声模使得滤芯支架与滤芯底座复合成型,制得过滤模块;采用超声加工工艺,使得滤芯、滤芯支架及滤芯底座结合强度

大,周圈的密封性能好,仅通过滤芯支架与滤芯底座相对应的部位通气,提高过滤模块的过滤效果。

10.进一步地,在步骤(1)中,将滤芯折叠成迂回弯折层叠为块状的结构。迂回弯折层叠结构,增大滤芯与流通空气的接触面积,提升过滤效果。

11.进一步地,滤芯(1)迂回弯折层叠成块状的间隙与密封超声模的密封底座中的超声牙相匹配。超声牙嵌入滤芯的间隙中,加工成型的效果明显。

12.进一步地,在步骤(3)中,将滤芯与滤芯支架折弯后放入滤芯底座中组成滤芯盒,将滤芯盒放入复合底座中进行超声加工复合成型。

13.进一步地,滤芯盒的滤芯支架与滤芯底座对应呈弧拱面,滤芯底座的拱面与复合超声模的复合底座的内壁相匹配。滤芯底座紧密贴合在复合底座的内壁,在超声加工时,滤芯底座与滤芯支架的周圈紧密贴合,保障其密封性。

14.为实现上述目的,本实用新型提供的另一配合的技术方案是:一种加工口罩过滤模块的密封超声模,包括相互匹配且可拆装的密封底座和密封超声模头。

15.本实用新型采用上述技术方案,可拆装的密封底座与密封超声模头之间设置滤芯与滤芯支架,通过超声加工方式将滤芯与滤芯支架复合成型。

16.进一步地,密封底座上设有凸块,凸块上设有收容槽,收容槽中设有插设于滤芯层叠的间隙中的超声牙。超声牙插设于滤芯层叠的间隙并抵在滤芯支架的内侧面,使得滤芯与滤芯支架在超声复合成型时结构更稳定。

17.进一步地,所述超声牙沿收容槽的长度方向的内侧边缘间隔排布。

18.本实用新型取得的有益效果是:采用超声加工方法,使得滤芯与滤芯支架及滤芯底座结合良好,保证周圈的密封效果,滤芯折叠成迂回弯折层叠的块状结构,增大过滤面积,分别采用密封超声模与复合超声模对滤芯、滤芯支架及滤芯底座进行安装固定,并通过超声波机进行超声加工,使得滤芯与滤芯支架的复合成型剂滤芯支架与滤芯底座的复合成型结构牢固,周边密封性能好,本实用新型制作口罩过滤模块的加工方式简单,具有良好的实用价值。

附图说明

19.图1是本实用新型实施例的过滤模块的分解结构示意图;

20.图2是本实用新型实施例的过滤模块的剖视结构示意图;

21.图3是本实用新型实施例的密封超声模的立体结构示意图;

22.图4是本实用新型实施例的密封超声模的组装结构示意图;

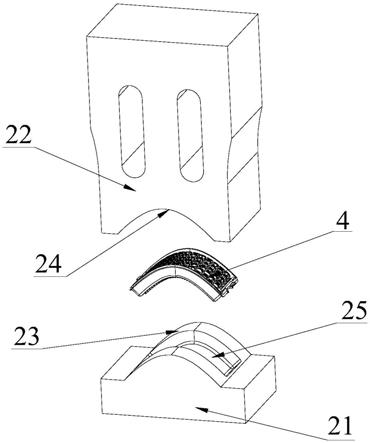

23.图5是本实用新型实施例的复合超声模的立体结构示意图;

24.图6是本实用新型实施例的复合超声模的组装结构示意图。

25.附图标记说明:1滤芯,2滤芯支架,3滤芯底座,4滤芯盒,11密封底座,12密封超声模头,13凸块,14收容槽,15超声牙,21复合底座,22复合超声模头,23弧拱面,24弧凹面,25弧拱槽。

具体实施方式

26.下面结合附图和具体实施方式对本实用新型作进一步的说明。

27.参照图5和图6所示,一种用于口罩过滤模块的加工方法的复合超声模,包括相互匹配且可拆装的复合底座21和复合超声模头22。

28.复合底座21与复合超声模头22接触的部位分别呈弧拱面23和弧凹面24。

29.复合底座21的弧拱面23上设有与滤芯盒4的形状相匹配的弧拱槽25。

30.参照图1至图6所示,本实用新型公开一种口罩过滤模块的加工方法,包括如下步骤:

31.(1)将滤芯折叠成型;

32.(2)将折叠成型的滤芯1与滤芯支架2放置入密封超声模的密封底座11中,通过超声加工使滤芯1与滤芯支架2复合成型;

33.(3)将滤芯1与滤芯支架2连同滤芯底座3放置入复合超声模的复合底座21中,经超声加工使得滤芯支架2与滤芯底座3复合成型,得到过滤模块。

34.在步骤(1)中,将滤芯折叠成迂回弯折层叠为块状的结构。

35.本方法中,滤芯1迂回弯折层叠成块状的间隙与密封超声模的密封底座11中的超声牙15相匹配。

36.本方法中,在步骤(3)中,将滤芯1与滤芯支架2折弯后放入滤芯底座3中组成滤芯盒4,将滤芯盒4放入复合底座21中进行超声加工复合成型。

37.滤芯盒4的滤芯支架2与滤芯底座3对应呈弧拱面,滤芯底座3的拱面与复合超声模的复合底座21的内壁相匹配。

38.继续参照图3和图4所示,本实用新型公开一种用于口罩过滤模块的加工方法的密封超声模,包括相互匹配且可拆装的密封底座11和密封超声模头12。

39.密封底座11上设有凸块13,凸块13上设有收容槽14,收容槽14中设有插设于滤芯层叠的间隙中的超声牙15。

40.超声牙15沿收容槽14的长度方向的内侧边缘间隔排布。

41.本实用新型在具体制作过滤模块时,采用滤芯打折机将滤芯1折叠成迂回弯折层叠块状结构,与滤芯支架2的结构相匹配,将滤芯1与滤芯支架2放置在密封底座11中,滤芯支架2与滤芯1的一侧面相贴合,然后密封超声模头12与密封底座11进行组装,连接超声机,超声机工作对密封底座11中的滤芯1与滤芯支架2超声加工复合成型,使得滤芯1与滤芯支架2复合成型;进一步地,将滤芯1与滤芯支架2成型后进行折弯,放入滤芯底座3中组成滤芯盒4,将滤芯盒4放置在复合底座21的弧拱槽25中,其中滤芯盒4与弧拱槽25的形状相匹配收容在弧拱槽25中,将复合超声模头22组装于复合底座21上,连接超声机,超声机工作对复合底座21中的滤芯盒4进行超声加工成型,使得滤芯支架2与滤芯底座3固定结合,制得本实用新型的口罩过滤模块。

42.综上所述,本实用新型已如说明书及图示内容,制成实际样品且经多次使用测试,从使用测试的效果看,可证明本实用新型能达到其所预期之目的,实用性价值乃无庸置疑。以上所举实施例仅用来方便举例说明本实用新型,并非对本实用新型作任何形式上的限制,任何所属技术领域中具有通常知识者,若在不脱离本实用新型所提技术特征的范围内,利用本实用新型所揭示技术内容所作出局部更动或修饰的等效实施例,并且未脱离本实用新型的技术特征内容,均仍属于本实用新型技术特征的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1