一种模块化石料破碎用牙板及工业石料破碎机的制作方法

1.本实用新型涉及矿石破碎设备领域,特别涉及一种模块化石料破碎用牙板及工业石料破碎机。

背景技术:

2.在矿山机械设备中,需要对石料、矿石进行破碎处理,其中采用破碎机对石料进行破碎,破碎机中通过牙板压碎石料实现破碎操作。但是在现有的破碎机中,采用的牙板都是一体成型设置,在矿山机械的恶劣环境下,长期使用的牙板中部分区域会发生变形、缺口等问题,导致经过牙板破碎的石料不符合破碎要求,工作效率较低。而由于石料的形状不规则,牙板发生变形或缺口问题的仅为牙板上的部分区域,也必须要更换整个牙板,导致材料的浪费。

技术实现要素:

3.为了克服目前现有的破碎机中牙板为一体成型,导致牙板部分区域损坏需要整个更换导致的材料浪费的问题,本实用新型提供一种模块化石料破碎用牙板及工业石料破碎机。

4.本实用新型为解决上述技术问题,提供一技术方案如下:一种模块化石料破碎用牙板,包括固定板及多个齿板,所述多个齿板设于所述固定板一表面上,且所述多个齿板覆盖该表面;所述齿板包括破碎部和定位部,所述破碎部一面为齿状凸起结构,相对一面凸起形成所述定位部;所述固定板上设有多个定位槽,所述定位槽与所述齿板的数量一一对应,所述定位部插接于所述定位槽内,且所述定位部与所述定位槽可拆卸连接,所述破碎部铺设于所述固定板表面;所述定位槽在所述固定板背离所述破碎部一面上形成凸起的施力部。

5.优选地,所述定位槽在背离所述齿板一端的侧面上开设有限位孔,所述定位部对应所述限位孔的位置设有限位槽,所述限位槽上容置一限位件,所述限位件穿过所述限位孔并定位于所述限位槽内,且所述限位件抵持于所述限位孔和所述限位槽的侧面,所述限位件与所述限位槽磁吸连接。

6.优选地,所述限位件为键,所述限位槽为键槽,所述限位件为磁性限位件。

7.优选地,所述限位件为销钉,所述限位槽为销孔,所述限位件为磁性限位件。

8.优选地,所述多个齿板对应破碎部在固定板表面方向的面积不同;所述多个齿板的面积自所述固定板中心向四周方向逐渐增大。

9.优选地,所述齿板为高铬钢材料,所述固定板为高锰钢材料。

10.优选地,每一所述施力部连接一推动件,所述推动件推动所述施力部;所述推动件设有压力传感器和控制器,所述压力传感器用于检测推动件在推动施力部过程中的压力,所述控制器基于所述压力控制所述推动件的推力;当压力越大时,所述控制器控制推动件输出的推力越大。

11.本实用新型还包括一种工业石料破碎机,其采用包括上述任一项所述模块化石料破碎用牙板。

12.与现有技术相比,本实用新型提供的一种模块化石料破碎用牙板及工业石料破碎机具有以下优点:

13.1、通过设置多个齿板与固定板可拆卸连接,每一所述齿板插接于定位槽内,使得牙板在长期使用中,部分区域的齿板出现了损坏、变形等问题,则可以根据该区域对应的齿板进行单独更换,而不需要将整块牙板作废,避免了材料的浪费,降低设备的使用、维护成本。同时,通过定位槽在所述固定板背离所述破碎部一面上形成凸起的施力部,使得每一块齿板对应的位置均设有单独的施力部受力推动,也即通过外部设备对牙板进行推动时,每一块齿板基于对应凸起的施力部,使得推动时外部施力设备对每一块齿板的接触,由传统的整块板面接触的面接触方式,转化为凸起的施力部的点接触受力,提高了对每一块齿板的受力均匀性,在提高石料破碎效率的同时,也避免了无效推力。

14.2、通过将限位件设置为键,避免了在限位件上设置较深的孔结构,提高限位件受力稳定性,避免开孔导致的强度降低的问题。同时,设置键结构,并基于键的磁吸作用固定,方便用户取出限位件,便于更换受损的齿板。

15.3、通过设置个齿板的面积自所述固定板中心向四周方向逐渐增大,使得越靠近固定板中心区域的齿板排布越密集,在该区域的齿板在发生损坏、变形等问题时,由于齿板的面积占比较小,可进一步减少因损坏、变形导致更换齿板的材料浪费问题。

16.4、通过将齿板设置为高铬钢材料,固定板设置为高锰钢材料,使得齿板在挤压破碎工作中具有较高的耐磨性和较高的负荷能力,以适应高强度的大型矿山设备的使用要求,而也使得固定板在面对较大的外部推动力时具有更高的柔韧性,避免长期的挤压而变形。

17.5、通过在每一齿板连接有单独的推动件,且推动件可基于设置的压力传感器感应对应齿板实时受到的反作用力,以判断施力的大小,达到每一齿板准确施力的效果,提高了施力的输出有效性,减少了施力无效输出,降低了能源损耗。同时也提高了石料破碎效率。

附图说明

18.图1是本实用新型第一实施例所提供的模块化石料破碎用牙板的多个齿板覆盖固定板一侧表面的结构示意图。

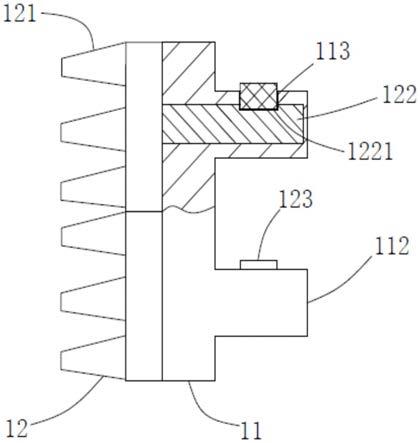

19.图2是本实用新型第一实施例所提供的模块化石料破碎用牙板中齿板定位于定位槽内的结构示意图。

20.图3是本实用新型第一实施例所提供的模块化石料破碎用牙板中固定板的结构示意图。

21.图4是本实用新型第一实施例所提供的模块化石料破碎用牙板中拆卸齿板时的结构示意图。

22.图5是本实用新型第一实施例所提供的模块化石料破碎用牙板中推动件的结构示意图。

23.附图标记说明:

[0024]1‑

模块化石料破碎用牙板,

[0025]

11

‑

固定板,111

‑

定位槽,112

‑

施力部,113

‑

限位孔,

[0026]

12

‑

齿板,121

‑

破碎部,122

‑

定位部,1221

‑

限位槽,123

‑

限位件,

[0027]

13

‑

推动件,131

‑

压力传感器,132

‑

控制器。

具体实施方式

[0028]

下面结合附图,对本实用新型的具体实施方式进行详细描述,但应当理解本实用新型的保护范围并不受具体实施方式的限制。

[0029]

请结合图1和图2,本实用新型第一实施例提供一种模块化石料破碎用牙板1(下称牙板1),包括固定板11及多个齿板12,所述多个齿板12设于所述固定板11一表面上,且所述多个齿板12覆盖该表面。

[0030]

所述齿板12包括破碎部121和定位部122,所述破碎部121一面为齿状凸起结构,相对一面凸起形成所述定位部122。对应地,所述固定板11上设有多个定位槽111,所述定位槽111与所述齿板12的数量一一对应,所述定位部122插接于所述定位槽111内,且所述定位部122与所述定位槽111可拆卸连接,所述破碎部121铺设于所述固定板11表面。所述定位槽111在所述固定板11背离所述破碎部121一面上形成凸起的施力部112。

[0031]

可以理解,所述施力部112用于与外部施力设备连接,用于通过外部施力设备的推力作用于施力部112,以驱动牙板1对石料进行挤压破碎工作。而在本实施例中,外部施力设备可以为破碎机中的驱动设备以对施力部112施力驱动。

[0032]

使用时,多个齿板12覆盖于固定板11一侧表面,固定板11的相对表面上连接外部施力设备以推动整个牙板1,多个齿板12均分别与固定板11可拆卸连接,例如可以设置磁吸连接、卡扣连接、螺纹连接固定等方式,只要可以使定位部122定位于定位槽111内并可拆卸即可。且齿板12在工作过程中是通过挤压石料的方式受力的,也即在挤压过程中,齿板12受到石料的反作用力而被压合在固定板11上,使得在挤压过程中不会产生齿板12由于固定不稳定而掉落的问题,故设置的可拆卸结构只需要使得在固定板11的移动过程中,齿板12不会掉落即可。

[0033]

可以理解,所述齿板12一侧表面设置齿状凸起结构,多个齿板12共同形成连续的、等间距排布的齿状凸起,用于与石料接触挤压破碎,另一相对的表面从反方向凸起形成定位部122,所述定位部122为柱状结构,以插接于定位槽111内。

[0034]

可以理解,通过设置多个齿板12与固定板11可拆卸连接,每一所述齿板12插接于定位槽111内,使得牙板1在长期使用中,部分区域的齿板12出现了损坏、变形等问题,则可以根据该区域对应的齿板12进行单独更换,而不需要将整块牙板1作废,避免了材料的浪费,降低设备的使用、维护成本。同时,通过定位槽111在所述固定板11背离所述破碎部121一面上形成凸起的施力部112,使得每一块齿板12对应的位置均设有单独的施力部112受力推动,也即通过外部设备对牙板1进行推动时,每一块齿板12基于对应凸起的施力部112,使得推动时外部施力设备对每一块齿板12的接触,由传统的整块板面接触的面接触方式,转化为凸起的施力部112的点接触受力,提高了对每一块齿板12的受力均匀性,在提高石料破碎效率的同时,也避免了无效推力。同时,本实用新型提供的牙板1结构简单,便于生产和维护,也节约了成本,特别是在环境恶劣的矿山机械的工作环境中,简单的结构可以方便用户进行日常维护和安装、拆卸工作,也可以降低装置的故障率,保证装置的正常工作。

[0035]

可选地,作为一种实施例,所述齿板12为高铬钢材料,所述固定板11为高锰钢材料。高铬钢是用于制作承受负荷,形状复杂,要求变形小,耐磨性高,红硬性好的材料,其用于制作齿板12可承受破碎石料的耐磨性材料,以提高齿板12的使用寿命。而高锰钢是专为重工业提供使用的一种防磨钢材,其耐磨性低于高铬钢,具有较好的韧性,在受到外部施力设备的推力时,能保持较好的内部柔韧度,避免变形。故通过将齿板12设置为高铬钢材料,固定板11设置为高锰钢材料,使得齿板12在挤压破碎工作中具有较高的耐磨性和较高的负荷能力,以适应高强度的大型矿山设备的使用要求,而也使得固定板11在面对较大的外部推动力时具有更高的柔韧性,避免长期的挤压而变形。

[0036]

请结合图2和图3,所述定位槽111在背离所述齿板12一端的侧面上开设有限位孔113,所述定位部122对应所述限位孔113的位置设有限位槽1221,所述限位槽1221上容置一限位件123,所述限位件123穿过所述限位孔113并定位于所述限位槽1221内,且所述限位件123抵持于所述限位孔113和所述限位槽1221的侧面,所述限位件123与所述限位槽1221磁吸连接。

[0037]

当用户将限位件123放置于限位槽1221内时,限位件123基于对限位孔113和限位槽1221的抵持作用,将定位部122锁止于定位槽111内,避免齿板12的掉落。

[0038]

可以理解,所述限位件123可以设置为键(如图2中所示),对应地,所述限位槽1221为键槽结构,所述限位件123为磁性限位件,以磁吸定位于限位槽1221内。或所述限位件123为销钉,所述限位槽1221为销孔,也可以实现对定位部122的锁止作用,而在本实施例中,限位件123设置为键,限位槽1221为键槽结构进行说明。

[0039]

可以理解,通过将限位件123设置为键,避免了在限位件123上设置较深的孔结构,提高限位件123受力稳定性,避免开孔导致的强度降低的问题。同时,设置键结构,并基于键的磁吸作用固定,方便用户取出限位件123,便于更换受损的齿板12。例如,在需要更换齿板12时,只需要将对应的限位件123从限位槽1221内取出后(如图4中所示的取出状态),抽出相应解锁的齿板12即可,安装新的齿板12时,将定位部122插接于定位槽111内后,重新将限位件123穿过限位块113后磁吸定位于限位槽1221内即可。

[0040]

可选地,作为一种实施例,所述多个齿板12对应破碎部121在固定板11表面方向的面积不同。所述多个齿板12的面积自所述固定板11中心向四周方向逐渐增大,在固定板11表面形成面积逐渐变化的齿板12排布,越靠近固定板11表面中心处,对应齿板12的排布越密集。

[0041]

可以理解,在矿山机械的石料破碎工作中,通常将石料放置于牙板1靠近中心的其余,以提高对石料挤压破碎的作用力效果,也避免碎石飞溅,而由于石料的形状不规则,导致石料对牙板1的作用力点通常聚集于牙板1的中心区域附近,这就使得牙板1在长期使用中,其中心区域的齿状结构发生损坏、变形的概率较高。而通过设置个齿板12的面积自所述固定板11中心向四周方向逐渐增大,使得越靠近固定板11中心区域的齿板12排布越密集,在该区域的齿板12在发生损坏、变形等问题时,由于齿板12的面积占比较小,可进一步减少因损坏、变形导致更换齿板12的材料浪费问题。

[0042]

可选地,请参阅图5,作为又一种实施例,每一所述施力部112连接一推动件13,所述推动件13推动所述施力部112。所述推动件13设有压力传感器131和控制器132,所述压力传感器131用于检测推动件13在推动施力部过程中的压力,所述控制器132基于所述压力控

制所述推动件13的推力,当压力越大时,所述控制器132控制推动件13输出的推力越大。

[0043]

可以理解,所述压力传感器131可以设置于定位槽111靠近推动件13一侧,所述控制器132用于针对压力传感器131检测的实时压力数值进行匹配推力的计算,并控制推动件13输出相应的推力,以匹配齿板12破碎时受到的反作用力。

[0044]

可以理解,当齿板12挤压破碎石料过程中,由于石料表面的不规则特性,使得每个齿板12的受力情况均不相同,特别是位于固定板11中心区域的齿板受到的反作用力较大,在固定板11四周区域的齿板12受到的反作用力较小,甚至在整个破碎挤压过程中没有挤压石料,具体表现在于,处于固定板11中心区域的齿板12通常会首先接触到石料的外表面,此时该区域的齿板12首先受力,而通过在每一齿板12连接有单独的推动件13,且推动件13可基于设置的压力传感器131感应对应齿板12实时受到的反作用力,以判断施力的大小,或判断是否需要施力,以达到每一齿板12准确施力的效果,提高了施力的输出有效性,减少了施力无效输出,降低了能源损耗。同时也提高了石料破碎效率。

[0045]

本实用新型第二实施例提供一种工业石料破碎机,其采用上述第一实施例中所述的模块化石料破碎用牙板1。

[0046]

可以理解,该工业石料破碎机采用模块化石料破碎用牙板1对石料进行挤压破碎,牙板1通过向另一侧的承载石料的装置平移达到挤压破碎效果。

[0047]

可以理解,所述工业石料破碎机采用模块化石料破碎用牙板1对石料进行挤压破碎,使得在长期的破碎工作中,用户可基于牙板1中齿板12的可更换特性,对发生变形、损坏部分的齿板进行单独更换,而避免整体更换一体成型的牙板带来的材料浪费的问题,降低工作成本,提高材料的利用率。

[0048]

与现有技术相比,本实用新型提供的一种模块化石料破碎用牙板及工业石料破碎机具有以下优点:

[0049]

1、通过设置多个齿板与固定板可拆卸连接,每一所述齿板插接于定位槽内,使得牙板在长期使用中,部分区域的齿板出现了损坏、变形等问题,则可以根据该区域对应的齿板进行单独更换,而不需要将整块牙板作废,避免了材料的浪费,降低设备的使用、维护成本。同时,通过定位槽在所述固定板背离所述破碎部一面上形成凸起的施力部,使得每一块齿板对应的位置均设有单独的施力部受力推动,也即通过外部设备对牙板进行推动时,每一块齿板基于对应凸起的施力部,使得推动时外部施力设备对每一块齿板的接触,由传统的整块板面接触的面接触方式,转化为凸起的施力部的点接触受力,提高了对每一块齿板的受力均匀性,在提高石料破碎效率的同时,也避免了无效推力。

[0050]

2、通过将限位件设置为键,避免了在限位件上设置较深的孔结构,提高限位件受力稳定性,避免开孔导致的强度降低的问题。同时,设置键结构,并基于键的磁吸作用固定,方便用户取出限位件,便于更换受损的齿板。

[0051]

3、通过设置个齿板的面积自所述固定板中心向四周方向逐渐增大,使得越靠近固定板中心区域的齿板排布越密集,在该区域的齿板在发生损坏、变形等问题时,由于齿板的面积占比较小,可进一步减少因损坏、变形导致更换齿板的材料浪费问题。

[0052]

4、通过将齿板设置为高铬钢材料,固定板设置为高锰钢材料,使得齿板在挤压破碎工作中具有较高的耐磨性和较高的负荷能力,以适应高强度的大型矿山设备的使用要求,而也使得固定板在面对较大的外部推动力时具有更高的柔韧性,避免长期的挤压而变

形。

[0053]

5、通过在每一齿板连接有单独的推动件,且推动件可基于设置的压力传感器感应对应齿板实时受到的反作用力,以判断施力的大小,达到每一齿板准确施力的效果,提高了施力的输出有效性,减少了施力无效输出,降低了能源损耗。同时也提高了石料破碎效率。

[0054]

前述对本实用新型的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本实用新型限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本实用新型的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本实用新型的各种不同的示例性实施方案以及各种不同的选择和改变。本实用新型的范围意在由权利要求书及其等同形式所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1