一种天然气凝液分馏模块装置的制作方法

1.本实用新型涉及ngl技术领域,具体涉及一种天然气凝液分馏模块装置。

背景技术:

2.天然气凝液,英文为natural gas liquid,简称ngl,也被称为轻烃或液烃,天然气凝液分馏是指将天然气中除甲烷外的一些烃类予以分离并回收的过程。目前国内外主要用冷凝分离法利用原料气中各烃类组分冷凝温度的不同,将原料气冷却到一定温度从而将沸点高的烃类冷凝分离出来,以获得满足相应标准的商品乙烷、lpg或商品丙烷、丁烷以及轻油。

3.目前,ngl分馏装置的主体架框基本都采用混泥土结构或钢结构在现场进行施工得到,这样虽然设备成本较低,但施工难度较大,施工场地杂物混乱,环境污染严重,施工周期较长,劳动力成本高。所以该方试既不经济,也不环保。并且混泥土结构或钢结构都是固定式结构,一旦建造就无法进行设备的改装,而且在整个装置的搬迁上就几乎不可能,这样就在布局,维修,运输上变得困难重重,造成材料上的浪费。目前我国正全面倡导节能、节水、节地、和节材的绿色化工。为满足现代化工在环保、节能上的要求。就需要不断发展ngl分馏生产方式。因此,需要设计一种天然气凝液分馏模块装置,目的在于,解决现有技术中各个装置不能实现模块化的缺陷。

技术实现要素:

4.本实用新型目的在于解决现有技术中不能实现模块化的问题。

5.本实用新型通过下述技术方案实现:

6.一种天然气凝液分馏模块装置,包括分馏架体和设备,所述设备可拆卸设置在分馏架体上,所述设备包括脱乙烷塔、脱乙烷塔底再沸器、液化气塔、液化气塔底再沸器、液化气塔顶冷凝器和液化气塔顶回流罐,所述脱乙烷塔与脱乙烷塔底再沸器相连,所述脱乙烷塔、液化气塔、液化气塔顶冷凝器和液化气塔顶回流罐依次相连,所述液化气塔与液化气塔底再沸器相连。

7.现有技术是ngl分馏装置的主体架框基本都采用混泥土结构或钢结构在现场进行施工得到,这样虽然设备成本较低,但施工难度较大,施工场地杂物混乱,环境污染严重,施工周期较长,劳动力成本高。所以该方试既不经济,也不环保。并且混泥土结构或钢结构都是固定式结构,一旦建造就无法进行设备的改装,而且在整个装置的搬迁上就几乎不可能,这样就在布局,维修,运输上变得困难重重,造成材料上的浪费。

8.本实用新型增加了分馏架体,将所有的设备、管道、仪表电气设备等进行高度集成模块化集中在分馏架体上;大量的现场工作转移到制造厂或基地,减小了现场施工难度,减少了施工现场对环境的影响,增加了施工的安全性,缩短了建造工期,提高质量,降低总工程造价;同时也解决了传统ngl分馏装置在施工安装、运输、组装、拆卸上的技术难题,有效地解决了上述技术问题。

9.进一步的,分馏架体内分为多层,所述分馏架体为框架结构形式,所述分馏主体结构采用钢结构,其中包括立柱、横梁与斜撑;所述分馏架体的每一层上设置有横向和纵向的钢结构,所述横向和纵向的钢结构将每一层分割成若干容纳区,所述设备均穿设在容纳区内;

10.所述该天然气凝液分馏模块装置采用模块化的方式将所有的设备、管道、仪表电气设备等进行高度集成模块化集中在分馏架体内,大量的现场工作转移到制造厂或基地,减小了现场施工难度,减少了施工现场对环境的影响,增加了施工的安全性。

11.进一步的,分馏架体分为五层,从下往上依次为第一层、第二层、第三层、第四层和第五层,所述第一层上设置有液化气塔顶回流泵,所述第二层上穿设有脱乙烷塔底再沸器和液化气塔底再沸器,所述第三层上穿设有液化气塔顶冷凝器,所述第四层上设置有液化气塔顶回流罐,所述第二层、第三层、第四层和第五层穿设有脱乙烷塔和液化气塔;

12.所述分馏架体上的钢结构为了保护和支撑设备、管道而建设,其次还可以用来安装连接支架,所述液化气塔顶回流罐安装在第四层钢结构上并通过横梁将其固定,所述液化气塔顶冷凝器上端和下端延伸出第三层。

13.进一步的脱乙烷塔的出口与液化气塔的进口相连,所述液化气塔的出口与稳定轻烃空冷器的进口相连;

14.所述稳定轻烃空冷器与稳定轻烃出口罐的管道之间设置有换热器,所述换热器通过调节阀与稳定轻烃出口罐相连。

15.进一步的,脱乙烷塔的出口与液化气塔的进口相连,所述液化气塔的顶部出口与液化气塔顶冷凝器的进口相连,所述液化气塔顶冷凝器的出口与液化气塔顶回流罐的进口相连,所述液化气塔顶回流罐的出口与液化气塔顶回流泵的进口相连,所述液化气塔顶回流泵的出口与液化气塔的塔顶进口相连;

16.所述原料气来液一部分来液直接进入脱乙烷塔顶部,另一部分经主换热器复热后进入脱乙烷塔中部。在脱乙烷塔中进行分离,脱乙烷塔顶气进入低温分离模块,塔底液相进入液化气塔进行轻烃稳定处理,液化气塔顶得到的液化石油气经液化气塔顶冷凝器冷却后进入液化气塔顶回流罐,一部分经液化气塔底回流泵回到液化气塔塔顶,另一部分作为产品去液化石油气储罐,塔底得到的稳定轻烃产品经空冷器冷却后去轻烃储罐。

17.进一步的,液化气塔顶回流泵和液化气塔顶回流罐之间的管道上设置有液位低低联锁。

18.进一步的,液化气塔与去液化石油气储罐之间的管道上设置有调节阀,所述调节阀用来调节流量大小。

19.进一步的,脱乙烷塔底再沸器和液化气塔底再沸器的上端和下端均延伸出第二层,且不与第一层、第三层连接。

20.进一步的,分馏架体为矩形结构,便于集成模块化在有限的空间里,解决了传统ngl分馏装置在施工安装、运输、组装、拆卸上的技术难题。

21.进一步的,容纳区上铺设有格栅板,所述格栅板的材质由钢制成;

22.所述格栅板方便操作人员站在板上操作,相比较现有技术的混凝土来说也便于拆卸,每一层横向和纵向的钢结构用来固定和支撑设备和管道。

23.本实用新型与现有技术相比,具有如下的优点和有益效果:

24.1.本实用新型一种天然气凝液分馏模块装置,天然气凝液分馏模块装置采用模块化的方式将所有的设备、管道、仪表电气设备等进行高度集成模块化集中在有限的空间里。大量的现场工作转移到制造厂或基地,减小了现场施工难度,减少了施工现场对环境的影响。

25.2.本实用新型一种天然气凝液分馏模块装置,采用模块化集成增加了施工的安全性,缩短了建造工期,提高质量,降低总工程造价。

26.3.本实用新型一种天然气凝液分馏模块装置,同时也解决了传统ngl分馏装置在施工安装、运输、组装、拆卸上的技术难题,有效地解决了上述技术问题。

附图说明

27.此处所说明的附图用来提供对本实用新型实施例的进一步理解,构成本技术的一部分,并不构成对本实用新型实施例的限定。在附图中:

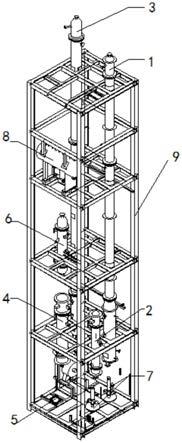

28.图1为本实用新型模块结构示意图。

29.图2为本实用新型工艺流程示意图。

[0030]1‑

脱乙烷塔、2

‑

脱乙烷塔底再沸器、3

‑

液化气塔、4

‑

液化气塔底再沸器、5

‑

稳定轻烃空冷器、6

‑

液化气塔顶冷凝器、7

‑

液化气塔顶回流泵、8

‑

液化气塔顶回流罐、9

‑

分馏架体、10

‑

稳定轻烃出口罐、11

‑

去液化石油气储罐。

具体实施方式

[0031]

为使本实用新型的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本实用新型作进一步的详细说明,本实用新型的示意性实施方式及其说明仅用于解释本实用新型,并不作为对本实用新型的限定。

[0032]

实施例1

[0033]

如图1所示,本实用新型为一种天然气凝液分馏模块装置,包括分馏架体9和设备,所述设备可拆卸设置在分馏架体9上,所述设备包括脱乙烷塔1、脱乙烷塔底再沸器2、液化气塔3、液化气塔底再沸器4、液化气塔顶冷凝器6和液化气塔顶回流罐8,所述脱乙烷塔1与脱乙烷塔底再沸器2相连,所述脱乙烷塔1、液化气塔3、液化气塔顶冷凝器6和液化气塔顶回流罐8依次相连,所述液化气塔3与液化气塔底再沸器4相连。

[0034]

实施例2

[0035]

如图1所示,本实施例基于实施例1,所述分馏架体9内分为多层,所述分馏架体9的每一层上设置有横向和纵向的钢结构,所述横向和纵向的钢结构将每一层分割成若干容纳区,所述设备均穿设在容纳区内;所述该天然气凝液分馏模块装置采用模块化的方式将所有的设备、管道、仪表电气设备等进行高度集成模块化集中在分馏架体9内,大量的现场工作转移到制造厂或基地,减小了现场施工难度,减少了施工现场对环境的影响,增加了施工的安全性。

[0036]

所述分馏架体9分为五层,从下往上依次为第一层、第二层、第三层、第四层和第五层,所述第一层上设置有液化气塔顶回流泵7,所述第二层上穿设有脱乙烷塔底再沸器2和液化气塔底再沸器4,所述第三层上穿设有液化气塔顶冷凝器6,所述第四层上设置有液化气塔顶回流罐8,所述第二层、第三层、第四层和第五层穿设有脱乙烷塔1和液化气塔3;

[0037]

为了便于整个装置的搬运、安装、拆卸等操作,如图1所示,液化气塔底再沸器4和液化气塔顶回流泵7均可拆卸连接于主体结构9上,连接方式优选为螺纹、螺钉等可拆卸连接方式或结构。

[0038]

所述分馏架体9上的钢结构为了保护设备而建设,其次还可以用来安装连接支架,所述液化气塔顶回流罐8可以安装在支架上,所述液化气塔顶冷凝器6上端和下端延伸出第三层。

[0039]

所述脱乙烷塔1的出口与液化气塔3的进口相连,所述液化气塔3的出口与稳定轻烃空冷器5的进口相连;所述稳定轻烃空冷器5与稳定轻烃出口罐10的管道之间设置有换热器,所述换热器通过调节阀与稳定轻烃出口罐10相连。

[0040]

所述脱乙烷塔1的出口与液化气塔3的进口相连,所述液化气塔3的顶部出口与液化气塔顶冷凝器6的进口相连,所述液化气塔顶冷凝器6的出口与液化气塔顶回流罐8的进口相连,所述液化气塔顶回流罐8的出口与液化气塔顶回流泵7的进口相连,所述液化气塔顶回流泵7的出口与液化气塔3的塔顶进口相连;

[0041]

所述原料气来液一部分来液直接进入脱乙烷塔1顶部,另一部分经主换热器复热后进入脱乙烷塔1中部。在脱乙烷塔1中进行分离,脱乙烷塔1顶气进入低温分离模块,塔底液相进入液化气塔3进行轻烃稳定处理,液化气塔3顶得到的液化石油气经液化气塔顶冷凝器6冷却后进入液化气塔顶回流罐8,一部分经液化气塔3底回流泵回到液化气塔3塔顶,另一部分作为产品去液化石油气储罐11,塔底得到的稳定轻烃产品经空冷器冷却后去轻烃储罐。

[0042]

所述液化气塔顶回流泵7和液化气塔顶回流罐8之间的管道上设置有液位低低联锁。

[0043]

所述液化气塔3与去液化石油气储罐11之间的管道上设置有调节阀,所述调节阀用来调节流量大小。

[0044]

所述脱乙烷塔底再沸器2和液化气塔底再沸器4的上端和下端均延伸出第二层,且不与第一层、第三层连接。

[0045]

所述分馏架体9为矩形结构,便于集成模块化在有限的空间里,解决了传统ngl分馏装置在施工安装、运输、组装、拆卸上的技术难题。

[0046]

所述容纳区上铺设有格栅板,所述格栅板的材质由钢制成;所述格栅板方便操作人员站在板上操作,相比较现有技术的混凝土来说也便于拆卸,每一层横向和纵向的钢结构用来固定和支撑设备和管道。

[0047]

以上所述的具体实施方式,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施方式而已,并不用于限定本实用新型的保护范围,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1