层叠体的制造方法及管理方法与流程

1.本发明涉及层叠体的制造方法及管理方法。

背景技术:

2.专利文献1中,公开过一边运送片状物(基材)一边用旋转辊(涂布辊)向片状物上涂布涂布液(涂布剂)的技术。由此,制造具有基材和涂布层的层叠体。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2000-024565号公报

技术实现要素:

6.发明所要解决的问题

7.在具有基材和涂布层的层叠体中,在涂布层为由粘接剂形成的粘接层的情况下,例如为了制造包含层叠体的产品,将层叠体贴合于其他的构件。该情况下,若涂布层的厚度偏离于所期望的厚度(或者不均匀),则在产品中也产生同样的不佳状况,其结果是,产品有可能无法发挥所期望的性能。或者,根据涂布层的材料,有时也将层叠体自身作为产品销售。该情况下,若涂布层的厚度偏离于所期望的厚度(或者不均匀),则有损害产品的外观的情况。因而,需要以使涂布层的厚度达到所期望的厚度的方式管理涂布剂的涂布状态。涂布层的厚度由涂布辊的旋转速度与基材的运送速度的比(以下称作“涂布牵引比(日文原文:塗工

ドロー

比)”)确定。

8.以往,例如如下所示地管理涂布层的厚度。利用涂布辊在基材上涂布涂布剂并测定所得的涂布层的厚度。使用该测定结果,用户(层叠体的制造者)基于经验确定新的涂布牵引比,由此来管理涂布层的厚度。

9.然而,由于用户根据经验来确定应当变更的涂布牵引比,因此有时无法稳定地实现所期望的厚度。

10.本发明的一个方面的目的在于,提供一种层叠体的制造方法,该制造方法能够稳定地制造包含具有所期望的厚度的涂布层的层叠体。本发明的另一个方面的目的在于,提供一种管理方法,该管理方法以稳定地形成具有所期望的厚度的涂布层的方式管理涂布牵引比。

11.用于解决问题的手段

12.本发明的一个方面的层叠体的制造方法包括:涂布工序,利用涂布辊在被运送的基材上涂布涂布剂,在上述基材上形成涂布层,基于上述涂布辊的旋转速度与上述基材的运送速度的比即涂布牵引比,在上述基材上涂布上述涂布剂;厚度取得工序,取得上述涂布层的厚度;算出工序,算出上述涂布层的厚度与规定的厚度的差;以及变更工序,基于上述涂布层的厚度与上述规定的厚度的差,变更上述涂布工序中的上述涂布牵引比,在自动地实施上述涂布工序、上述厚度取得工序、上述算出工序及上述变更工序的同时,反复进行上

述涂布工序、上述厚度取得工序、上述算出工序及上述变更工序。

13.上述制造方法中,基于上述涂布层的厚度与上述规定的厚度的差,变更上述涂布工序中的上述涂布牵引比。此外,自动地实施上述涂布工序、上述厚度取得工序、上述算出工序及上述变更工序。因此,能够稳定地制造包含具有所期望的厚度的涂布层的层叠体。

14.上述涂布层的厚度可以是沿着上述基材的运送方向的指定范围中的上述涂布层的平均厚度。即使是以相同的涂布牵引比涂布的涂布层,在现实中在涂布层的厚度方面也有若干波动。通过使用上述平均厚度,可以减少上述波动的影响地变更涂布牵引比。

15.可以以指定间隔实施上述厚度取得工序,每次实施上述厚度取得工序时实施上述算出工序,以比上述指定间隔长的周期反复进行上述涂布工序、上述厚度取得工序、上述算出工序及上述变更工序,各周期中的上述变更工序基于上述周期内实施的多个上述算出工序当中最后的算出工序中算出的上述涂布层的厚度与上述规定的厚度的差,变更上述涂布工序中的上述涂布牵引比。

16.上述方法中,由于以比指定间隔长的周期实施变更工序,因此可以在变更涂布牵引比后,基于稳定了的状态下的涂布层的厚度算出下一个涂布牵引比。

17.上述变更工序中,可以通过在上述涂布层的厚度与上述规定的厚度的差上乘以指定的调整比例来算出牵引比调整值,在将第1次的上述涂布工序中的涂布牵引比设为初始涂布牵引比时,在第n次(n为2以上的整数)的上述变更工序中,以直至第(n-1)次为止的上述变更工序中算出的(n-1)个上述牵引比调整值、第n次的上述变更工序中算出的上述牵引比调整值、与上述初始涂布牵引比的和的形式,设定新的涂布牵引比。

18.在将上述变更工序的变更前的上述涂布牵引比设为第1涂布牵引比、将上述变更工序中变更了的上述涂布牵引比设为第2涂布牵引比时,在上述变更工序中,可以以通过在上述涂布层的厚度与上述规定的厚度的差上乘以指定的调整比例而得的牵引比调整值与上述第1涂布牵引比的和的形式,设定上述第2涂布牵引比。

19.本发明的另一个方面的管理方法是管理涂布工序中使用的、作为上述涂布辊的旋转速度与上述基材的运送速度的比的涂布牵引比的方法,上述涂布工序是利用涂布辊在被运送的基材上涂布涂布剂、在上述基材上形成涂布层的工序,该管理方法包括:厚度取得工序,取得利用上述涂布工序形成的涂布层的厚度;算出工序,算出上述涂布层的厚度与规定的厚度的差;以及变更工序,基于上述涂布层的厚度与上述规定的厚度的差,变更上述涂布工序中的上述涂布牵引比,自动地实施上述厚度取得工序、上述算出工序及上述变更工序。

20.上述管理方法中,基于上述涂布层的厚度与上述规定的厚度的差,变更上述涂布工序中的上述涂布牵引比。此外,自动地实施上述厚度取得工序、上述算出工序及上述变更工序。因此,可以以稳定地形成具有所期望的厚度的涂布层的方式管理涂布牵引比。

21.上述涂布层的厚度可以是沿着上述基材的运送方向的指定范围中的上述涂布层的平均厚度。即使是以相同的涂布牵引比涂布的涂布层,在现实中在涂布层的厚度方面也有若干波动。通过使用上述平均厚度,可以减少上述波动的影响地变更涂布牵引比。

22.在反复进行上述涂布工序、上述厚度取得工序、上述算出工序及上述变更工序的情况下,可以以指定间隔实施上述厚度取得工序,在每次实施上述厚度取得工序时实施上述算出工序,以比上述指定间隔长的周期反复进行上述涂布工序、上述厚度取得工序、上述算出工序及上述变更工序,各周期中的上述变更工序基于上述周期内实施的多个上述算出

工序当中最后的算出工序中算出的上述涂布层的厚度与上述规定的厚度的差,变更上述涂布工序中的上述涂布牵引比。

23.上述方法中,由于以比指定间隔长的周期实施变更工序,因此在变更涂布牵引比后,可以基于稳定了的状态下的涂布层的厚度算出下一个涂布牵引比。

24.上述变更工序中,可以通过在上述涂布层的厚度与上述规定的厚度的差上乘以指定的调整比例而算出牵引比调整值,在反复进行上述涂布工序、上述厚度取得工序、上述算出工序及上述变更工序的情况下,在将第1次的上述涂布工序中的涂布牵引比设为初始涂布牵引比时,在第n次(n为2以上的整数)的上述变更工序中,以直至第(n-1)次为止的上述变更工序中算出的(n-1)个上述牵引比调整值、第n次的上述变更工序中算出的上述牵引比调整值、与上述初始涂布牵引比的和的形式,设定新的涂布牵引比。

25.在将上述变更工序的变更前的上述涂布牵引比设为第1涂布牵引比、将上述变更工序中变更了的上述涂布牵引比设为第2涂布牵引比时,上述变更工序中,可以以通过在上述涂布层的厚度与上述规定的厚度的差上乘以指定的调整比例而得的牵引比调整值与上述第1涂布牵引比的和的形式,设定上述第2涂布牵引比。

26.发明效果

27.根据本发明的一个方面,可以提供一种层叠体的制造方法,该制造方法能够稳定地制造包含具有所期望的厚度的涂布层的层叠体。根据本发明的另一个方面,可以提供一种管理方法,该管理方法以稳定地形成具有所期望的厚度的涂布层的方式管理涂布牵引比。

附图说明

28.图1是用于说明一个实施方式的层叠体的制造方法的一例的概念图。

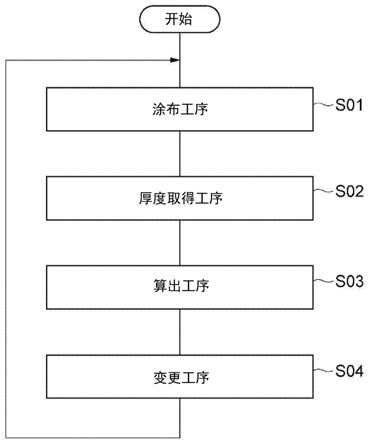

29.图2是一个实施方式的层叠体的制造方法的一例的流程图。

30.图3是表示在一个实施方式的层叠体的制造方法中用于变更涂布牵引比的数据的一例的图表。

31.图4是表示在一个实施方式的层叠体的制造方法中用于变更涂布牵引比的数据的一例的图表。

32.图5是表示在一个实施方式的层叠体的制造方法中用于变更涂布牵引比的数据的一例的图表。

33.图6是表示图3~图5中的涂布层的厚度t

ave

及牵引比调整值的变化的曲线图。

34.图7是表示图3~图5中的涂布牵引比及涂布层的厚度t1的变化的曲线图。

35.图8是表示验证实验的结果的曲线图。

36.附图标记说明

37.10层叠体,11基材,12涂布层,12a涂布剂,22涂布辊,30控制装置。

具体实施方式

38.以下,在参照附图的同时,对本发明的实施方式进行说明。对于相同要素使用相同符号,省略重复的说明。附图的尺寸比率不一定与说明的尺寸比率一致。

39.图1是用于说明一个实施方式的层叠体的制造方法的概念图。图1所示的层叠体10

的制造方法中,在利用运送装置(未图示)运送长条的基材11的同时,在基材11上涂布涂布剂12a。由此,可以得到具备基材11、和由涂布剂12a形成的涂布层12的层叠体10。

40.基材11例如为树脂膜。该情况下,例如可以连续地运送利用挤出成形形成的基材11。也可以连续地运送从基材11的卷筒体中陆续放出的基材11。基材11可以是具有柔性的材料,也可以是单层的树脂膜,还可以是树脂膜的层叠体。基材11的例子包括三乙酰纤维素(tac)、聚对苯二甲酸乙二醇酯(pet)、聚环烯烃(cop)。基材11也可以是偏振板、相位差板、将相位差板与偏振板用粘接层接合而得的圆偏振板(包括椭圆偏振板)、在偏振板或相位差板层叠保护膜等而得的层叠体等之类的光学层叠体。上述偏振板例如可以是将偏振膜(偏振片层)与保护膜层叠而得的层叠体。同样地,上述相位差板例如可以是将相位差膜(相位差子层)与保护膜层叠而得的层叠体。基材11的厚度的例子为10μm~200μm。

41.涂布层12形成于基材11上。涂布层12的厚度的例子为0.1μm~10μm,优选为0.5μm~5μm,更优选为1μm~3μm。作为涂布层12的材料的涂布剂12a的例子为粘接剂或粘合剂。粘接剂或粘合剂可以是本公开的技术领域中公知的材料。粘接剂的例子包括紫外线(uv)固化树脂等活性能量射线固化型粘接剂、聚乙烯醇系树脂水溶液等水系粘接剂。粘合剂的例子包括以(甲基)丙烯酸系树脂、橡胶系树脂、氨基甲酸酯系树脂、酯系树脂、硅酮系树脂、聚乙烯基醚系树脂等作为主成分的粘合剂组合物。

42.图2是层叠体10的制造方法的一例的流程图。层叠体10的制造方法具有涂布工序s01、厚度取得工序s02、算出工序s03、和变更工序s04。厚度取得工序s02、算出工序s03及变更工序s04构成一个实施方式的涂布层12的厚度的管理方法。以涂布工序s01、厚度取得工序s02、算出工序s03、和变更工序s04作为基本循环(基本周期),反复进行上述基本循环,由此制造层叠体10。图2中,表示出上述基本循环中含有的工序。对各工序进行说明。

43.[涂布工序]

[0044]

涂布工序s01中,如图1所示,利用涂布装置20向被运送的基材11涂布涂布剂12a。具体而言,将涂布装置20所具有的涂布剂供给部21内的涂布剂12a利用涂布辊22向基材11涂布。涂布装置20的例子为公知的凹版涂布装置。该情况下,涂布辊22为凹版辊。涂布辊22如图1所示,例如沿与基材11的运送方向相反的方向旋转。

[0045]

涂布工序s01中,基于在控制装置30内已设定的(或已保存的)涂布牵引比(%)将涂布剂12a向基材11涂布。涂布牵引比是涂布辊22的旋转速度v1与基材11的运送速度v2的比(v1/v2)。例如,在旋转速度v1为60m/分钟、运送速度v2为30m/分钟的情况下,涂布牵引比为200%。本实施方式中,控制装置30控制涂布辊22的旋转速度v1,由此调整涂布牵引比。如后所述,利用变更工序s04,适当地变更涂布牵引比。层叠体10的制造开始时的初始涂布牵引比预先由用户输入控制装置30即可。

[0046]

[厚度取得工序]

[0047]

厚度取得工序s02中,取得涂布层12的厚度t

ave

。本实施方式的厚度取得工序s02中取得的涂布层12的厚度t

ave

是基材11的指定范围中的涂布层12的平均厚度。以沿着基材11的运送方向的具有一定的长度的区域(或者是通过测定器m1或测定器m2的下方的一定的长度区域)的形式来设定指定范围。

[0048]

厚度取得工序s02中,如图1所示,在基材11的运送方向上,利用配置于涂布装置20的上游及下游的测定器m1及测定器m2的测定结果,控制装置30取得涂布层12的厚度t

ave

。对

测定器m1及测定器m2进行说明。

[0049]

测定器m1测定基材11的厚度t0。测定器m2测定包含涂布层12的层叠体10的厚度t2。因而,一个实施方式的层叠体10的制造方法可以在涂布工序s01前具有取得基材11的厚度的工序,在涂布工序s01后具有测定层叠体10的厚度的工序。

[0050]

测定器m1及测定器m2只要能够测定测定对象(基材11及层叠体10)的厚度,就没有限定。测定器m1及测定器m2的例子为分光干涉式激光位移计(例如keyence制si-t系列)。测定器m1及测定器m2向控制装置30输入测定结果(厚度t0、厚度t2)。输入方法没有限定。例如,可以利用有线或无线地将测定结果输入控制装置30。

[0051]

本实施方式中,控制装置30控制测定器m1及测定器m2。具体而言,控制装置30以使测定器m1及测定器m2各自以规定间隔实施测定的方式,控制测定器m1及测定器m2。由此,以上述规定间隔将测定器m1及测定器m2的测定结果依次输入控制装置30。对于上述规定间隔,为了能够以指定间隔算出后述的差δd1,可以与指定间隔相同,也可以是比指定间隔小的间隔。规定间隔是由用户预先输入控制装置30的间隔。

[0052]

对利用控制装置30的厚度t

ave

的算出方法的一例进行说明。

[0053]

控制装置30算出测定器m2的测定结果与测定器m1的测定结果的差δd1。差δd1是基材11的相同部位(为了说明的方便,称作“测定位置x”)的测定器m2的测定结果与测定器m1的测定结果的差。差δd1只要基于测定器m1及测定器m2各自的测定结果当中的测定器m1与测定器m2的设置距离和基材11的运送速度,使用测定位置x处的测定结果算出即可。差δd1是基材11的测定位置x处的涂布层12的厚度t1。控制装置30在每个指定间隔算出差δd1。指定间隔是由用户预先输入控制装置30的间隔。控制装置30通过对从层叠体10的制造开始起依次算出的差δd1当中的包含于指定范围中的多个差δd1进行平均而得到厚度t

ave

。本实施方式中,上述指定范围是具有由用户预先输入控制装置30的一定的长度(沿着基材11的运送方向的长度)的区域。平均时使用的差δd1的数由指定范围的长度及差δd1的更新次数(本实施方式中相当于指定间隔)确定。

[0054]

[算出工序]

[0055]

算出工序s02中,控制装置30算出厚度t

ave

与目标厚度(规定的厚度)的差δd2。例如在每次实施厚度取得工序s02时实施算出工序s02。

[0056]

[变更工序]

[0057]

变更工序s04中,控制装置30基于差δd2,以使厚度t

ave

与目标厚度一致的方式,变更涂布工序s01中的涂布牵引比。本实施方式中,控制装置30以比算出差δd1的指定间隔大的周期(以下称作“修正周期”)实施变更工序s04。例如,上述修正周期可以是上述指定间隔的2以上的自然数倍(例如3倍、4倍等)。上述修正周期由用户预先输入控制装置30即可。例如可以在每次实施算出工序s03时实施变更工序s04。

[0058]

例如,控制装置30可以基于通过在差δd2上乘以预先设定的修正增益(调整比例)而得的牵引比调整值,以使厚度t

ave

与目标厚度一致的方式,变更涂布工序s01中的涂布牵引比。上述修正增益由用户预先输入控制装置30即可。上述修正增益可以由用户在层叠体10的制造中根据制造状况来变更。修正增益可以为1倍,然而优选为10~70倍,更优选为20~50倍,进一步优选为30~40倍。

[0059]

对使用了上述牵引比调整值的涂布牵引比的变更方法的一例进行说明。该例子

中,在第n次(n为2以上的整数)的变更工序s04中,进一步算出直至第(n-1)次为止的变更工序s04中算出的(n-1)个牵引比调整值与第n次的变更工序中算出的牵引比调整值的和作为修正值,以上述修正值与初始涂布牵引比(为了实施第1次的涂布工序s01而设定的涂布牵引比)的和的形式,设定新的涂布牵引比。

[0060]

对使用了上述牵引比调整值的涂布牵引比的变更方法的另一例进行说明。为了说明的方便,将变更前的涂布牵引比称作第1涂布牵引比,将变更后的涂布牵引比称作第2涂布牵引比。该例子中,控制装置30将牵引比调整值与第1涂布牵引比的和作为第2涂布牵引比设定。

[0061]

如上所述地制造出的层叠体10例如可以贴合于其他构件,或者也可以通过使涂布层12进一步固化而作为产品销售。

[0062]

上述控制装置30只要能够实现从涂布工序s01到变更工序s04中说明的控制装置30的各功能地构成即可。控制装置30可以具有接收来自测定器m1及测定器m2的测定结果及用户的各种数据等的输入的功能、显示各种数据(厚度t

ave

、差δd2、牵引比调整值等)的功能等。由用户输入的数据的例子为目标厚度、以及上述的各种参数(例如指定间隔、修正周期、修正增益等)。控制装置30可以是层叠体制造用的专用装置。或者,也可以通过在个人电脑中执行用于实现上述各种功能的程序,而使上述个人电脑作为控制装置30发挥作用。

[0063]

利用图3~图5对控制装置30的涂布牵引比的变更方法进一步具体说明。图3是表示在一个实施方式的层叠体10的制造方法中用于变更涂布牵引比的数据的一例的图表。

[0064]

图3~图5所示的数据是设想为在下面的条件下制造层叠体10时的假想事例的数据,图3~图5中,选出假想事例中的直至经过时间60秒为止的数据。

[0065]

目标厚度:1.5μm

[0066]

初始涂布牵引比:200%

[0067]

指定范围的长度:1.4m

[0068]

指定间隔:1秒

[0069]

运送速度:21m/分钟(0.35m/秒)

[0070]

修正周期:15秒(相当于5.25m的长度)

[0071]

修正增益:35

[0072]

图3~图5所示的厚度t1例如在使用图1所示的测定器m1及测定器m2测定厚度t0及厚度t2的情况下,是作为厚度t2与厚度t1的差算出的涂布层12的厚度。

[0073]

由于作为指定范围设想为1.4m,并且作为运送速度设想为21m/分钟,因此如图3所示,在获得直至数据no.5的数据的时刻,作为数据no.1~no.5的差δd1的平均值算出厚度t

ave

。由于指定范围的长度为1.4m,因此在图3所示的例子中,将相当于数据no.2~no.6的基材11的区域作为下一个指定范围,算出厚度t

ave

。其后,在依次将指定范围每次错移0.35m(相当于经过时间1秒)的同时,算出厚度t

ave

。在每次算出厚度t

ave

时,算出差δd2,并且算出牵引比调整值。图6是表示图3~图5的厚度t

ave

及牵引比调整值的变化的曲线图。图6的横轴表示基材11的运送距离。图6的左侧的纵轴表示厚度t

ave

(μm),右侧的纵轴表示牵引比调整值。

[0074]

由于修正周期为15秒,因此如图3所示,在获得数据no.15的数据的时刻,基于牵引比调整值设定新的涂布牵引比。具体而言,由于在获得数据no.15的数据的时刻为第1次的

变更工序s04,因此牵引比调整值相当于修正值。由此,在作为直至数据no.15为止的涂布牵引比的200%上加上作为修正值(相当于牵引比调整值)的-22.4,将由此算出的177.6作为下一个涂布牵引比设定。其后,如图4所示,在获得数据no.30的数据的时刻,基于牵引比调整值设定新的涂布牵引比。具体而言,由于获得实施第2次的变更工序s04的数据no.30时的牵引比调整值为-7,因此在作为上述第1次的变更工序s04中算出的修正值的-22.4上加上-7,将所得的-29.4作为修正值算出。在作为初始涂布牵引比的200%上加上-29.4,将由此算出的170.6作为下一个涂布牵引比设定。以下,同样地设定涂布牵引比。

[0075]

图7是表示图3~图5的涂布牵引比及涂布层的厚度t1的变化的曲线图。图7的左侧的纵轴表示涂布牵引比(%),右侧的纵轴表示涂布层12的厚度t1。

[0076]

如图3~图5及图7所示,每5.25m的运送距离变更涂布牵引比。由此,涂布层12的厚度t1也发生变化,厚度t1收敛于作为目标厚度的1.5μm。

[0077]

在基于图3~图5中例示的数据的说明中,对使用修正值调整涂布牵引比的方式进行了说明。然而,也可以不使用图3~图5所示的修正值地调整涂布牵引比。对该情况下的涂布牵引比的调整方法进行说明。

[0078]

由于获得实施最初的变更工序s04的数据no.15的时刻的牵引比调整值为-22.4,因此将在作为初始涂布牵引比的200%上加上-22.4而算出的177.6作为下一个涂布牵引比设定。由于获得实施第2次的变更工序s04的数据no.30时的牵引比调整值为-7,因此将通过在177.6上加上-7而算出的170.6作为下一个涂布牵引比设定。以下,同样地设定涂布牵引比。

[0079]

上述层叠体10的制造方法中,取得涂布层12的厚度,基于该厚度与目标厚度的差δd2,变更涂布牵引比。上述层叠体10的制造方法中,可以在反复进行涂布工序s01、厚度取得工序s02、算出工序s03及变更工序s04的同时,使用控制装置30自动地进行涂布工序s01、厚度取得工序s02、算出工序s03及变更工序s04。即,控制装置30可以自动地进行涂布牵引比的变更所必需的数据的取得、算出等。该情况下,可以自动地监视涂布层12的厚度(实际的厚度、或平均厚度),可以基于所取得的涂布层12的厚度(本实施方式中为厚度t

ave

)自动地变更涂布牵引比。换言之,以将涂布层12的厚度t2收敛于目标厚度的方式,自动地变更涂布牵引比。其结果是,能够稳定地制造具备具有目标厚度的涂布层12的层叠体10。此外,由于自动地以使涂布层12的厚度为目标厚度的方式调整涂布牵引比,因此涂布层12的厚度波动也减少。由此,能够提高层叠体10的品质。

[0080]

图8是表示验证实验的结果的曲线图。图8中,在使用图1及图2说明的层叠体10的制造方法中,作为实施例绘制制造层叠体10时的结果。多个绘制点是依照本制造方法进行的层叠体10的3个制造例的结果。具体而言,制作出在tac上设有涂布层12的相位差板、在pet上设有涂布层12的相位差板、以及在cop膜上设有涂布层12的层叠体。在各制造例中,作为涂布层12,设为由uv固化树脂(uv粘接剂)形成的层。各制造例中,使用了相同的涂布辊及相同的uv粘接剂。各制造例中的涂布层12的目标厚度均为1.5μm。图8中,在多个层叠体10各自的制造例中,相对于利用图1所示的测定器m1测定的基材11的厚度t0的标准偏差,绘制出涂布层12的厚度t1(测定器m2的测定结果与测定器m1的测定结果的差)的标准偏差。若在基材11的厚度t0中产生厚度分布,则认为对涂布层12的厚度t1的厚度分布造成影响。由此,在图8中,如上所述,相对于基材11的厚度t0的标准偏差,绘制涂布层12的厚度t1的标准偏差。

[0081]

图8中作为比较例表示出比较实验的结果。比较实验中,使用了与制造实施例的层叠体10时相同的制造装置。但是,用户(层叠体10的制造承担人)基于测定器m1及测定器m2的测定结果根据经验调整了涂布牵引比。基材11、涂布层12的材料及目标厚度与制造实施例的层叠体10时相同。图8中,绘制出比较实验中制造的3种层叠体10的结果。各绘制点的含义与实施例的情况相同。

[0082]

根据图8可知,在自动地调整涂布牵引比的实施例的情况下,涂布层12的厚度的波动较小。即,可以理解为,通过自动地调整涂布牵引比,能够制造更高品质的层叠体10。

[0083]

上述层叠体10的制造方法中,与根据经验使涂布牵引比变化的情况相比,可以更快地将涂布层12的厚度t1收敛于目标厚度,因此实现省力化,并且能够有效地利用材料。

[0084]

即使是在相同涂布牵引比的情况下,在现实中在涂布层12的厚度方面也会产生若干波动。由此,通过使用作为平均厚度的厚度t

ave

作为涂布层12的厚度,可以在减少上述波动的影响的同时,调整涂布牵引比。通过以比作为厚度的测定间隔的指定间隔长的周期实施变更工序s04,可以在变更为新的涂布牵引比后,基于稳定了的状态下的涂布层12的厚度来调整涂布牵引比。此外,可以考虑上述的稳定性及追随性等,以获得目标厚度的涂布层12的方式设定指定范围的长度、指定间隔、以及修正周期等。

[0085]

以上,对本发明的实施方式进行了说明。然而,本发明并不限定于例示的实施方式,意图包含由请求保护的范围给出的范围,并且包含与请求保护的范围同等的含义及范围内的所有变更。

[0086]

例如,实施变更工序的周期(修正周期)可以与上述指定间隔相同,牵引比调整值的算出时使用的涂布层的厚度可以是实际的涂布层的厚度(图1的厚度t1)。涂布层的材料并不限定于粘接剂及粘合剂。

[0087]

上述实施方式中,为了说明的方便,对先算出差δd2、牵引比调整值等后、再算出应当变更的涂布牵引比的方式进行了说明。然而,控制装置30也可以基于从测定器m1及测定器m2输入的测定结果,直接算出新的涂布牵引比。该情况下,新的涂布牵引比的算出也是基于差δd2、牵引比调整值等。

[0088]

为了获得涂布层12的厚度,对使用测定器m1及测定器m2的方式进行了说明。然而,例如也可以利用一个厚度测定器直接测定涂布层的厚度。或者,也可以使用预先设定好的基材的厚度、和测定器m2的测定结果算出涂布层12的厚度。

[0089]

例如可以通过调整基材的运送速度来变更涂布牵引比。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1