化工生产设备的制作方法

1.本发明涉及化工生产设备。

背景技术:

2.有些化工生产需要采用两种液态原料:第一液态原料和第二液态原料。化工生产还常用到反应釜,先将第一液态原料投入反应釜中,再将第二液态原料投入反应釜中,第一液态原料与第二液态原料混合发生化学反应,并产生气体。另外,由于第一液态原料与第二液态原料的化学反应较为迅速,需要分批投放第二液态原料;且由于反应釜的内腔空间有限,需要将反应釜中的气体及时外排并收集。这就需要设计一种适用于上述化工生产的化工生产设备。

技术实现要素:

3.本发明的目的在于提供一种化工生产设备,包括底板,底板顶面设有竖置液压缸,液压缸上方设有反应釜,且液压缸可驱动反应釜往复升降;所述反应釜的内部设有搅拌框,搅拌框与一竖置搅拌轴连接,该搅拌轴贯穿反应釜的顶壁,且反应釜顶壁在其与搅拌轴的结合部设有滑动密封件;搅拌轴顶端连接搅拌电机,搅拌电机由支撑架支承;反应釜的顶部设有主投料口,该主投料口由气密盖封闭;所述反应釜的底壁还外接有竖置补液管,补液管和底板之间还设有补液活塞泵;补液活塞泵包括:竖置第一活塞缸,将第一活塞缸顶端封闭的第一缸盖,外接于第一缸盖顶面的竖置液体输入管和竖置液体输出管,设于液体输入管上的液体输入单向阀,设于液体输出管上的液体输出单向阀,设于第一活塞缸内部的第一活塞,以及与第一活塞底端连接的竖置第一活塞杆;液体输出管的顶端与补液管的底端连接;液体输入管的顶端外接供液软管;第一活塞杆伸出至第一活塞缸下方,第一活塞杆和底板之间还设有第一轴承;第一轴承位于第一活塞杆的正下方,第一轴承的外圈与底板顶面连接,第一轴承的内圈高于底板顶面;第一活塞杆的底端开设有竖置第一螺孔,第一螺孔中锁入有竖置第一螺栓,且第一螺栓的底端与第一轴承的内圈连接;所述反应釜的底壁上还穿设有排气管,排气管的顶端伸至反应釜内腔的顶部,排气管和底板之间还设有排气活塞泵;排气活塞泵包括:竖置第二活塞缸,将第二活塞缸顶端封闭的第二缸盖,外接于第二缸盖顶面的竖置气体输入管和竖置气体输出管,设于气体输入管上的气体输入单向阀,设于气体输出管上的气体输出单向阀,设于第二活塞缸内部的第二活塞,以及与第二活塞底端连接的竖置第二活塞杆;气体输入管的顶端与排气管的底端连接;气体输出管的顶端外接输气软管;第二活塞杆伸出至第二活塞缸下方,第二活塞杆和底板之间还设有第二轴承;第二轴承位于第二活塞杆的正下方,第二轴承的外圈与底板顶面连接,第二轴承的内圈高于底板顶面;第二活塞杆的底端开设有竖置第二螺孔,第二螺孔中锁入有竖置第二螺栓,且第二螺栓的底端与第二轴承的内圈连接。

4.优选的,所述排气管靠近反应釜的内侧壁。

5.优选的,所述供液软管还外接有供液装置,补液活塞泵的液体输入管通过供液软管与供液装置连接。

6.优选的,所述输气软管还外接有储气装置,排气活塞泵的气体输出管通过输气软管与储气装置连接。

7.优选的,所述第一活塞杆的侧壁上还设有第一凹槽,第一凹槽由第一活塞杆侧壁的顶端竖向延伸至第一活塞杆侧壁的底端;第一活塞缸的底端设有插入第一凹槽的第一限位块,且第一限位块与第一凹槽活动配合。

8.优选的,所述第二活塞杆的侧壁上还设有第二凹槽,第二凹槽由第二活塞杆侧壁的顶端竖向延伸至第二活塞杆侧壁的底端;第二活塞缸的底端设有插入第二凹槽的第二限位块,且第二限位块与第二凹槽活动配合。

9.优选的,所述反应釜的侧壁上设有透明窗,该透明窗竖向延伸。

10.优选的,所述透明窗由反应釜侧壁的底部延伸至反应釜侧壁的顶部。

11.本发明的优点和有益效果在于:本发明能通过反应釜往复升降来实现搅拌框相对于反应釜既旋转搅拌又往复升降,进而提高搅拌效率和搅拌效果。

12.本发明能通过反应釜往复升降来驱动补液活塞泵和排气活塞泵工作,进而实现反应釜的间歇补液和间歇排气。

13.本发明既能使第一活塞的高度保持不动,又能调节第一活塞的高度;本发明能通过转动第一螺栓来调节第一活塞的高度,实现第一活塞相对于第一活塞缸最大行程的调节,进而调节反应釜单次升降过程中补液活塞泵所输送液体的量。

14.本发明既能使第二活塞的高度保持不动,又能调节第二活塞的高度;本发明能通过转动第二螺栓来调节第二活塞的高度,实现第二活塞相对于第二活塞缸最大行程的调节,进而调节反应釜单次升降过程中排气活塞泵所输送气体的量。

15.本发明设有透明窗,便于查看反应釜内部的液面和反应情况。

附图说明

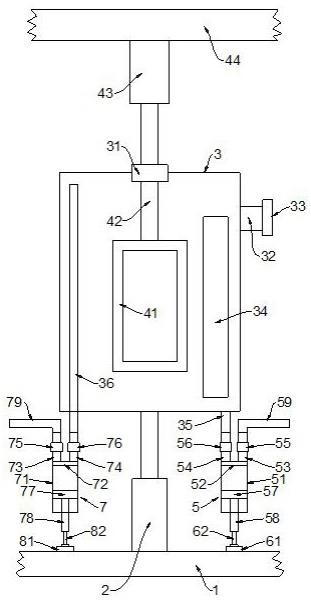

16.图1是本发明的示意图。

具体实施方式

17.下面结合附图和实施例,对本发明的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

18.本发明具体实施的技术方案是:如图1所示,一种化工生产设备,包括平置底板1,底板1顶面固设有竖置液压缸2,液压缸2上方设有竖置反应釜3,反应釜3的底壁与液压缸2的顶端固接,且液压缸2可驱动反应釜3往复升降;所述反应釜3的内部设有竖置搅拌框41,搅拌框41的顶部与一竖置搅拌轴42的底端固接;该搅拌轴42贯穿反应釜3的顶壁,且反应釜3顶壁在其与搅拌轴42的结合部设有滑动密封件31,该滑动密封件31可防止气体泄露;搅拌轴42的顶端固接有搅拌电机43;搅拌电机43与一支撑架44固接,该支撑架44的底端与底板1固接;反应釜3的顶部设有主投料口32,

该主投料口32由可开启的气密盖33封闭,该气密盖33可防止气体泄露;反应釜3的侧壁上还设有透明窗34,且透明窗34由反应釜3侧壁的底部竖向延伸至反应釜3侧壁的顶部;所述反应釜3的底壁还外接有竖置补液管35,补液管35与反应釜3固接,且补液管35与反应釜3的内腔连通;补液管35位于底板1上方,补液管35和底板1之间还设有补液活塞泵5;所述补液活塞泵5包括:两端敞口的竖置第一活塞缸51,将第一活塞缸51顶端敞口封闭、且与第一活塞缸51固接的平置第一缸盖52,外接于第一缸盖52顶面、且与第一活塞缸51内腔连通的竖置液体输入管53和竖置液体输出管54,设于液体输入管53上的液体输入单向阀55,设于液体输出管54上的液体输出单向阀56,设于第一活塞缸51内部的第一活塞57,以及顶端与第一活塞57底端固接的竖置第一活塞杆58;所述液体输出管54的底端与第一缸盖52固接,液体输出管54的顶端与补液管35的底端固接,且液体输出管54与补液管35连通;液体输入管53的底端与第一缸盖52固接,液体输入管53的顶端外接供液软管59;供液软管59还外接有供液装置(图1中未示出供液装置),补液活塞泵5的液体输入管53通过供液软管59与供液装置连接;所述第一活塞杆58向下伸出至第一活塞缸51的下方,第一活塞杆58的底端位于底板1上方,第一活塞杆58和底板1之间还设有第一轴承61;第一轴承61位于第一活塞杆58的正下方,第一轴承61的外圈与底板1顶面固接,第一轴承61的内圈高于底板1顶面;第一活塞杆58的底端端面开设有竖置第一螺孔(图1中未示出第一螺孔),第一螺孔中锁入有竖置第一螺栓62,且第一螺栓62的底端与第一轴承61的内圈固接;第一活塞杆58的侧壁上还设有第一凹槽(图1中未示出第一凹槽),第一凹槽由第一活塞杆58侧壁的顶端竖向延伸至第一活塞杆58侧壁的底端;第一活塞缸51的底端设有插入第一凹槽的第一限位块(图1中未示出第一限位块),且第一限位块与第一凹槽活动配合;所述反应釜3的底壁上还固接有竖置排气管36,排气管36贯穿反应釜3的底壁,排气管36的顶端向上伸至反应釜3内腔的顶部,排气管36靠近反应釜3的内侧壁,且排气管36位于搅拌框41搅拌区域的外围,排气管36的底端位于底板1上方,排气管36和底板1之间还设有排气活塞泵7;所述排气活塞泵7包括:两端敞口的竖置第二活塞缸71,将第二活塞缸71顶端敞口封闭、且与第二活塞缸71固接的平置第二缸盖72,外接于第二缸盖72顶面、且与第二活塞缸71内腔连通的竖置气体输入管73和竖置气体输出管74,设于气体输入管73上的气体输入单向阀75,设于气体输出管74上的气体输出单向阀76,设于第二活塞缸71内部的第二活塞77,以及顶端与第二活塞77底端固接的竖置第二活塞杆78;所述气体输入管73的底端与第二缸盖72固接,气体输入管73的顶端与排气管36的底端固接,且气体输入管73与排气管36连通;气体输出管74的底端与第二缸盖72固接,气体输出管74的顶端外接输气软管79;输气软管79还外接有储气装置(图1中未示出储气装置),排气活塞泵7的气体输出管74通过输气软管79与储气装置连接;所述第二活塞杆78向下伸出至第二活塞缸71的下方,第二活塞杆78的底端位于底板1上方,第二活塞杆78和底板1之间还设有第二轴承81;第二轴承81位于第二活塞杆78的正下方,第二轴承81的外圈与底板1顶面固接,第二轴承81的内圈高于底板1顶面;第二活塞杆78的底端端面开设有竖置第二螺孔(图1中未示出第二螺孔),第二螺孔中锁入有竖置第

二螺栓82,且第二螺栓82的底端与第二轴承81的内圈固接;第二活塞杆78的侧壁上还设有第二凹槽(图1中未示出第二凹槽),第二凹槽由第二活塞杆78侧壁的顶端竖向延伸至第二活塞杆78侧壁的底端;第二活塞缸71的底端设有插入第二凹槽的第二限位块(图1中未示出第二限位块),且第二限位块与第二凹槽活动配合。

19.本发明化工生产设备的使用方法如下:先开启主投料口32上的气密盖33,将适量的第一液态原料投入反应釜3中,然后关闭气密盖33,再开启搅拌电机43,搅拌电机43通过搅拌轴42驱动搅拌框41旋转搅拌;然后开启供液装置,供液装置通过供液软管59向补液活塞泵5的液体输入管53持续供应第二液态原料;然后控制液压缸2工作,通过液压缸2驱动反应釜3往复升降;反应釜3往复升降的过程中,搅拌框41保持高度不变,实现搅拌框41相对于反应釜3既旋转搅拌又往复升降;每当反应釜3上升时,补液活塞泵5的第一活塞缸51随反应釜3同步上升,而补液活塞泵5的第一活塞57保持高度不变,实现第一活塞57相对第一活塞缸51下移,使第一活塞缸51的内腔形成负压,进而使液体输入单向阀55开启、液体输出单向阀56关闭,供液软管59中的第二液态原料流经液体输入管53并被吸入第一活塞缸51的内腔;每当反应釜3下降时,补液活塞泵5的第一活塞缸51随反应釜3同步下降,而补液活塞泵5的第一活塞57保持高度不变,实现第一活塞57相对第一活塞缸51上移,使第一活塞缸51的内腔产生压力,进而使液体输入单向阀55关闭、液体输出单向阀56开启,第一活塞缸51内腔中的第二液态原料流经液体输出管54和补液管35并被压注入反应釜3中,进入反应釜3中的第二液态原料与反应釜3中留存的第一液态原料发生化学反应,并产生气体;且每当反应釜3上升时,排气活塞泵7的第二活塞缸71随反应釜3同步上升,而排气活塞泵7的第二活塞77保持高度不变,实现第二活塞77相对第二活塞缸71下移,使第二活塞缸71的内腔形成负压,进而使气体输入单向阀75开启、气体输出单向阀76关闭,反应釜3内部的气体流经排气管36和气体输入管73并被吸入第二活塞缸71的内腔;每当反应釜3下降时,排气活塞泵7的第二活塞缸71随反应釜3同步下降,而排气活塞泵7的第二活塞77保持高度不变,实现第二活塞77相对第二活塞缸71上移,使第二活塞缸71的内腔产生压力,进而使气体输入单向阀75关闭、气体输出单向阀76开启,第一活塞缸51内腔中的气体流经气体输出管74和输气软管79并被压注入储气装置中。

20.本发明能通过反应釜3往复升降来实现搅拌框41相对于反应釜3既旋转搅拌又往复升降,进而提高搅拌效率和搅拌效果。

21.本发明能通过反应釜3往复升降来驱动补液活塞泵5和排气活塞泵7工作,进而实现反应釜3的间歇补液(将第二液态原料分批输入反应釜3中)和间歇排气。

22.如有需要,本发明还能调节第一活塞57和第二活塞77的高度:转动第一螺栓62,使第一活塞杆58靠近或远离底板1,实现调节第一活塞57的高度,进而实现第一活塞57相对于第一活塞缸51最大行程的调节;转动第二螺栓82,使第二活塞杆78靠近或远离底板1,实现调节第二活塞77的高度,进而实现第二活塞77相对于第二活塞缸71最大行程的调节。

23.本发明既能使第一活塞57的高度保持不动,又能调节第一活塞57的高度;本发明

能通过转动第一螺栓62来调节第一活塞57的高度,实现第一活塞57相对于第一活塞缸51最大行程的调节,进而调节反应釜3单次升降过程中补液活塞泵5所输送液体的量。

24.本发明既能使第二活塞77的高度保持不动,又能调节第二活塞77的高度;本发明能通过转动第二螺栓82来调节第二活塞77的高度,实现第二活塞77相对于第二活塞缸71最大行程的调节,进而调节反应釜3单次升降过程中排气活塞泵7所输送气体的量。

25.本发明设有透明窗34,便于查看反应釜3内部的液面和反应情况。

26.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1