由蒸汽裂化器C5进料制备C5烯烃的制作方法

由蒸汽裂化器c5进料制备c5烯烃

1.本技术是pct国际申请日为2016年1月28日,pct国际申请号为pct/us2016/015372、中国国家申请号为201680019603.3、发明名称为《由蒸汽裂化器c5进料制备c5烯烃》的申请的分案申请。

2.背景

3.用于烯烃的商业生产的原油(crude)物流含有多种作为杂质的化合物。需要从这些物流中移除乙炔类和二烯杂质以生产可接受品质的烯烃产品。为了生产烯烃如乙烯、丙烯、丁烯、戊烯等,需要以进料物流中的有用材料如乙烯、丙烯、丁烯、戊烯等的最小损失移除在多种原油混合的c2

‑

c5物流中的乙炔类杂质如乙炔、甲基乙炔、乙烯基乙炔、乙基乙炔和2

‑

甲基

‑1‑

丁烯

‑3‑

炔等,以及二烯化合物如丁二烯和丙二烯等。在商业实践中用于纯化的优选技术是乙炔类和二烯化合物经过氢化催化剂的选择性氢化。

4.原油含c5烯烃的物流可以包含多种二烯和乙炔类,其通常必须在下游处理单元如下游复分解单元中使用含c5烯烃物流之前被移除。除了需要移除二烯和乙炔类(其产生焦炭并且缩短复分解催化剂的运行长度)之外,还必须从c5进料中将环戊烯移除至非常低的水平,如小于0.5重量%、1.5重量%、或2.5重量%,因为环戊烯可能会在下游复分解单元中经历不希望的开环复分解聚合。

5.可以使用多种进料以提供c5烯烃,包括来自裂化器如液体催化裂化器(fcc)或蒸汽裂化器的c5馏分。通常处理来自这样的裂化器的混合c5馏分,得到仅存在所希望的c5馏分(杂质最少)的通向复分解单元的进料。例如,可以将来自fcc单元的c5馏分进料至选择性氢化单元并且分馏,以将c6+烃和环状c5烯烃与直链和异c5烯烃分离,其之后可以在复分解过程中使用。

6.然而,这样的简单系统可能不适用于蒸汽裂化器c5产物。相对于fcc c5产物,除了直链c5二烯、异烯烃、和乙炔类以外,蒸汽裂化过程还产生具有非常高浓度的环戊二烯和二环戊二烯浓度的c5烃物流。例如,如果与fcc c5产物相似地处理,则较高的二烯含量可能会导致高比率的催化剂结垢和可能的失控(runaway)反应。此外,在c5进料中存在的硫化合物可能潜在地抑制/损害催化剂性能。

7.lempert等人在1970年的us3492220公开了用于利用硫化镍催化剂在单一区域中产生稳定汽油或在两个以上反应区中产生基本上无烯烃、无硫的产物的条件下加氢处理含有苯乙烯和c5及更轻的烃的全沸程裂解汽油的方法。然而,这种公开的方法对烯烃不具有选择性。

8.carruthers等人在1972年的us3691066公开了用于选择性氢化不饱和汽油例如蒸汽裂化器汽油的负载的镍催化剂。二烯含量从4

‑

55重量%降低至低于0.5重量%。原料的总硫含量是0.1

‑

1.5重量%,其中0.003

‑

1.0重量%可以是噻吩硫。指出经过500小时、尤其是经过1000小时的运行是可能的。其中叙述了新鲜的完全元素镍催化剂在其氢化活性方面不是选择性的并且将会氢化单烯烃和二烯烃以及芳族化合物,并且在本发明的方法中单烯烃和芳族化合物保持未氢化的事实归因于镍催化剂被通常在原油中存在的噻吩硫部分硫化(sulphiding)。

9.bauer在1977年的us4059504公开了其中在负载在高表面积氧化铝上的硫化钴钨的催化剂的存在下通过加氢处理使裂解汽油稳定的方法。在该专利中叙述了负载在高表面氧化铝基底上的非贵金属催化剂(最广泛使用的是ni、w

‑

ni、ni

‑

mo和co

‑

mo)需要预硫化或采用高硫含量进料的操作。其还指出,迄今为止在本领域中使用的非贵金属催化剂具有它们倾向于在加氢处理期间产生聚合物的缺点。在该专利中,催化剂的活性形式是硫化物形式,并且催化剂优选为预硫化的,尽管当使用高硫进料时在操作中产生活性硫化物形式并且因此在一些情况中预硫化不是必需的。

10.christy等人在1983年的ep0011906公开了用于选择性氢化在裂解汽油中的二烯的方法,所述方法包括在至少三个连续反应器中将裂解汽油催化氢化。在至少两个连续反应器中,所述方法包括使从反应器中出来的烃混合物的一部分再循环经过该反应器。用于催化氢化的催化剂包含在作为载体的氧化铝上的部分硫化的镍。再循环至第一反应器的烃混合物和向其中进料的裂解汽油的重量比是5至15,并且再循环第二反应器的烃混合物与向其中进料的裂解汽油的重量比是2至4。所提供的实例显示,不饱和化合物回收率(二烯+烯烃)对于第一种情况来说是91.27%并且对于第二种情况来说是87.79%,并且在产物物流中剩余5000二烯ppm。

11.didillon等人在2004年的us6686309(

‘

309)公开了一种钯系催化剂,其具有选自钼和钨的至少一种金属,所述金属处于至少一种氧化物的形式,其用于选择性氢化汽油中的不饱和二烯烃化合物而不氢化芳族和单烯烃化合物。在

‘

309专利的背景中,确认通常使用两种主要类型的催化剂用于将二烯烃和苯乙烯化合物氢化:使用viii族贵金属如钯的催化剂,和使用viii族非贵金属如镍的催化剂。叙述了第二类催化剂通常具有较低的活性和不希望的低聚性质,这需要频繁的再生和在氢化之后使用蒸馏塔以消除重质化合物。此外,指出这样的催化剂仅可用于处理含有大量硫醇(如发现于催化裂化汽油中)的进料。

12.cn101254465 a(中国石化)公开了用于裂化c5物流的选择性氢化催化剂,其以给定的质量百分数含有以下组分:ni 10

‑

35%、la 0.5

‑

3%、ag 0.3

‑

3%和氧化铝载体59

‑

89.2%,并且可以含有其他金属。据称需要金属la和贵金属ag以提高催化剂选择性和对碳沉积的抗性。叙述了因为含有大量二烯的裂化c5馏分容易生成将会覆盖催化剂的活性部位的聚合物并且降低催化剂活性,添加碱金属或碱土金属催化剂将会有利于减少聚合物的形成。

13.发明概述

14.在本文中所公开的实施方案总体上涉及用于由蒸汽裂化器c5进料制备直链c5烯烃的方法和系统。已经发现在本文中所公开的方法和系统可用于处理和分离蒸汽裂化器c5烃,从而可以在下游过程中,如在用于制备例如丙烯的下游复分解单元中使用由蒸汽裂化器c5烃回收的烯烃。

15.在一个方面中,在本文中所公开的实施方案涉及一种用于由蒸汽裂化器c5进料制备c5烯烃的方法。所述方法可以包括使包含环戊二烯、直链c5烯烃、环状c5烯烃、和c6+烃的环戊二烯的混合烃物流反应,其中环戊二烯二聚而形成二环戊二烯。之后可以在分馏器中分离所述反应的混合物以形成包含所述c6+烃和二环戊二烯的第一馏分和包含所述直链和环状c5烯烃和c5二烯的第二馏分。之后可以将所述第二馏分和氢进料至催化蒸馏反应器系统,其中在第一催化剂区域和第二催化剂区域中间引入所述第二馏分。同时在所述催化蒸

馏反应器系统中:将所述直链c5烯烃与在所述第二馏分中含有的所述环状c5烯烃和c5二烯分离;并且将所述c5二烯的至少一部分选择性氢化以形成额外的c5烯烃。从所述催化蒸馏反应器系统中回收包含所述直链c5烯烃的顶部馏出物和包含环状c5烯烃的底部产物。

16.在另一个方面中,在本文中所公开的实施方案涉及一种用于由蒸汽裂化器c5进料制备c5烯烃的方法。所述方法可以包括使包含环戊二烯、直链c5烯烃、环状c5烯烃和c6+烃的混合的烃物流在二聚反应器中反应,其中环戊二烯二聚而形成二环戊二烯,由此产生二聚反应器流出物。之后可以在分馏器中分离所述二聚反应器流出物以形成包含所述c6+烃和二环戊二烯的第一馏分和包含所述直链和环状c5烯烃和c5二烯的第二馏分。之后可以将所述第二馏分、饱和烃稀释剂物流和氢进料至催化蒸馏反应器系统,其中在第一催化剂区域和第二催化剂区域中间引入所述第二馏分。同时在所述催化蒸馏反应器系统中:将所述直链c5烯烃与所述饱和烃稀释剂、在所述第二馏分中含有的所述环状c5烯烃和c5二烯分离;并且将所述c5二烯的至少一部分选择性氢化以形成额外的c5烯烃。从所述催化蒸馏反应器系统中回收包含所述直链c5烯烃的顶部馏出物和包含环状c5烯烃的底部产物。

17.所述方法还可以包括:清洗所述底部产物的一部分;在总氢化单元中使所述底部产物的剩余部分反应以将所述环状c5烯烃转化为环戊烷;和将所述环戊烷作为所述饱和烃稀释剂再循环至所述催化蒸馏反应器系统。在一些实施方案中,所述饱和烃稀释剂可以包含一种或多种具有至少102.5

°

f的标准沸点的烃。

18.所述方法还可以包括将来自所述催化蒸馏反应器系统的所述顶部馏出物进料至复分解单元并且将所述直链c5烯烃转化为丙烯。在多个实施方案中,所述顶部馏出物可以包含小于2.5重量%的环戊烯并且所述第二馏分可以包含小于0.5重量%的苯。烯烃回收率,根据在所述顶部馏出物中的直链和支链c5烯烃的摩尔数除以在所述混合的烃物流中的直链和支链c5烯烃和二烯的摩尔数测量,可以大于80%,如大于83%。

19.在多个实施方案中,所述方法可以包括:在范围为约130psia至约170psia的压力和范围为约210

°

f至约250

°

f的温度下,运行所述二聚反应器;在范围为约15psia至约85psia的压力下和在范围为约97

°

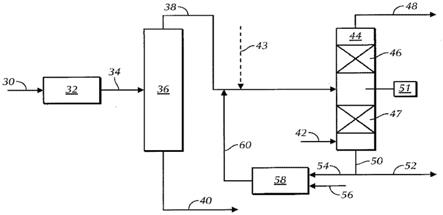

f至213

°

f的冷凝器温度下,运行所述分馏器;在范围为约60psia至约240psia的压力和范围为220

°

f和320

°

f的再沸器温度下,以及在范围为约1psi至约25psia的氢分压下,运行所述催化蒸馏反应器系统;和在范围为约220psia至约300psia的压力下和在范围为约200

°

f和260

°

f的温度下,运行所述总氢化单元。

20.所述混合的烃物流还可以含有硫化合物,其可以在所述第一馏分中回收。所述方法还可以包括在将所述第二馏分引入至所述催化蒸馏反应器系统之前将所述第二馏分部分蒸发。所述部分蒸发器可以在足以将在5重量%至95重量%之间的所述c5二烯蒸发的条件下运行。在其它实施方案中,所述方法还包括将所述顶部馏出物分离以回收包含直链c5烯烃的产物馏分和包含环戊烯的再循环馏分。

21.在另一个方面中,在本文中所公开的实施方案涉及一种用于由蒸汽裂化器c5进料制备c5烯烃的方法。所述方法可以包括使包含环戊二烯、直链c5烯烃、环状c5烯烃和c6+烃的混合的烃物流在二聚反应器中反应,其中环戊二烯二聚而形成二环戊二烯的,由此产生二聚反应器流出物。之后可以在分馏器中分离所述二聚反应器流出物以形成包含所述c6+烃和二环戊二烯的第一馏分和包含所述直链和环状c5烯烃和直链c5二烯的第二馏分。将所述第二馏分、饱和烃稀释剂物流和氢进料至催化蒸馏反应器系统,其中在第一催化剂区域

下方引入第二馏分。同时在所述催化蒸馏反应器系统中:将所述直链c5烯烃与所述饱和烃稀释剂、在所述第二馏分中含有的所述环状c5烯烃和直链c5二烯分离;并且将所述c5二烯的至少一部分选择性氢化以形成额外的直链c5烯烃。从所述催化蒸馏反应器系统中回收包含所述直链c5烯烃的顶部馏出物和包含环状c5烯烃的底部产物。

22.所述方法还可以包括清洗所述底部产物的一部分;在总氢化单元中使所述底部产物的剩余部分反应以将所述环状c5烯烃转化为环戊烷;和将所述环戊烷作为所述饱和烃稀释剂再循环至所述催化蒸馏反应器系统。在一些实施方案中,所述方法还包括将所述第二馏分进料至固定床选择性氢化单元以在将所述第二馏分进料至所述催化蒸馏反应器系统之前将c5二烯选择性氢化。可以在将所述第二馏分引入至所述催化蒸馏反应器系统之前将所述第二馏分部分蒸发,并且可以将所述顶部馏出物分离以回收包含直链c5烯烃的产物馏分和包含环戊烯的再循环馏分。

23.在另一个方面中,在本文中所公开的实施方案涉及一种用于由混合c5进料制备c5烯烃的方法。所述方法可以包括将氢和包含环戊二烯、直链c5烯烃、环状c5烯烃和c6+烃的混合烃物流进料至催化蒸馏反应器系统。同时在所述催化蒸馏反应器系统中:将所述直链c5烯烃与所述环状c5烯烃、c5二烯和c6+烃分离;并且将所述c5二烯的至少一部分选择性氢化以形成额外的直链c5烯烃。从混合烃进料位置和氢进料位置下方且在主再沸器上方的级(stage)抽取液体侧馏分,将所述液体侧馏分在中间再沸器中至少部分蒸发,并且将所述至少部分蒸发的液体侧馏分返回至所述催化蒸馏反应器系统。从所述催化蒸馏反应器系统中回收包含所述直链c5烯烃的顶部馏出物和包含环状c5烯烃的底部产物。在一些实施方案中,可以在小于约302

°

f的温度下运行所述催化蒸馏反应器系统的所述主再沸器。

24.在另一个方面中,在本文中所公开的实施方案涉及一种用于选择性氢化在混合c5烃物流中的c5二烯的方法。所述方法可以包括将氢和含有直链戊烯、二烯、乙炔类和稀释剂化合物的含c5烯烃物流进料至催化蒸馏反应器系统。同时在所述催化蒸馏反应器系统中,可以将所述乙炔类和二烯氢化,并且可以将所述含c5烯烃物流分馏以回收包含所述戊烯的顶部馏分和底部馏分。所述催化蒸馏反应器系统可以具有至少三个反应区,包括:第一反应区,所述第一反应区设置在含c5烯烃物流进料高度(elevation)下方并且含有镍系催化剂;第二反应区,所述第二反应区设置在含c5烯烃物流进料高度上方并且含有镍系催化剂;和第三反应区,所述第三反应区设置在所述第二反应区上方并且含有钯系催化剂。

25.在另一个方面中,在本文中所公开的实施方案涉及一种用于由蒸汽裂化器c5进料制备c5烯烃的方法。所述方法可以包括使包含环戊二烯、直链c5烯烃、环状c5烯烃和c6+烃的混合烃物流在二聚反应器中反应,其中环戊二烯二聚而形成二环戊二烯的,由此产生二聚反应器流出物。之后可以在分馏器中分离所述二聚反应器流出物以形成包含所述c6+烃和二环戊二烯的第一馏分和包含所述直链和环状c5烯烃和c5二烯的第二馏分。可以将所述第二馏分、饱和烃稀释剂物流和氢进料至催化蒸馏反应器系统,其可以具有包括下列各项的至少三个反应区:第一反应区,所述第一反应区设置在含c5烯烃物流进料高度下方并且含有镍系催化剂,第二反应区,所述第二反应区设置在含c5烯烃物流进料高度上方并且含有镍系催化剂,和第三反应区,所述第三反应区设置在所述第二反应区上方并且含有钯系催化剂。同时在所述催化蒸馏反应器系统中:可以将所述直链c5烯烃与所述饱和烃稀释剂、在所述第二馏分中含有的所述环状c5烯烃和c5二烯分离;并且可以将所述c5二烯的至少一

部分选择性氢化以形成额外的c5烯烃。可以从所述催化蒸馏反应器系统中回收包含所述直链c5烯烃的顶部馏出物。还可以从所述催化蒸馏反应器系统中回收包含环状c5烯烃的底部产物。

26.所述方法还可以包括:清洗所述底部产物的一部分;在总氢化单元中使所述底部产物的剩余部分反应以将所述环状c5烯烃转化为环戊烷;和将所述环戊烷作为所述饱和烃稀释剂再循环至所述催化蒸馏反应器系统。所述饱和烃稀释剂可以是一种或多种具有至少102.5

°

f的标准沸点的烃。所述方法还可以包括将来自所述催化蒸馏反应器系统的所述顶部馏出物进料至复分解单元并且将所述直链c5烯烃转化为丙烯。

27.在一些实施方案中,所述顶部馏出物可以含有小于2.5重量%的环戊烯并且所述第二馏分可以含有小于0.5重量%的苯。烯烃回收率,根据在所述顶部馏出物中的直链和支链c5烯烃除以在所述混合烃物流中的直链和支链c5烯烃和二烯测量,可以大于92.5重量%,如大于95重量%。

28.所述方法可以包括:在范围为约130psia至约170psia的压力和范围为约210

°

f至约250

°

f的温度下,运行所述二聚反应器;在范围为约15psia至约85psia的压力下和在范围为约97

°

f至213

°

f的冷凝器温度下,运行所述分馏器;在范围为约60psia至约240psia的压力和范围为220

°

f和320

°

f的再沸器温度下,以及在范围为约1psi至约25psia的氢分压下,运行所述催化蒸馏反应器系统;和在范围为约220psia至约300psia的压力下和在范围为约200

°

f和260

°

f的温度下,运行所述总氢化单元。所述方法还可以包括将所述顶部馏出物分离以回收包含直链c5烯烃的产物馏分和包含环戊烯的再循环馏分。

29.所述镍系催化剂可以含有约5重量%至约30重量%的镍。所述镍系催化剂可以设置在硅藻土载体上,具有范围为约20m2/g至约400m2/g的bet表面积,并且具有范围为约0.2ml/g至约0.7ml/g的孔体积。所述钯系催化剂可以含有约0.2至约1.0重量%的在氧化铝载体上的钯。

30.在另一个方面中,在本文中所公开的实施方案涉及一种用于由混合c5烃原油制备c5烯烃的系统。所述系统可以包括催化蒸馏反应器系统,所述催化蒸馏反应器系统用于同时将c5二烯转化为c5烯烃并且将所述混合c5烃原油分离为顶部烯烃产物和底部产物。所述催化蒸馏反应器系统可以具有包括下列各项的至少三个反应区:第一反应区,所述第一反应区设置在含c5烯烃物流进料高度下方并且含有镍系催化剂;第二反应区,所述第二反应区设置在含c5烯烃物流进料高度上方并且含有镍系催化剂;和第三反应区,所述第三反应区设置在所述第二反应区上方并且含有钯系催化剂。

31.所述系统还可以包括:二聚反应器,所述二聚反应器用于将在混合烃中的环戊二烯转化为二环戊二烯并且产生二聚反应器流出物;和分离器,所述分离器用于分离所述二聚反应器流出物以形成包含所述二环戊二烯的底部馏分和包含所述混合c5烃原料的顶部馏分。所述系统还可以包括总氢化反应器,所述总氢化反应器用于将在所述底部产物中的环戊烯转化为环戊烷。还可以提供流动导管以用于将流出物从所述总氢化反应器再循环至所述催化蒸馏反应器系统。

32.在另一个方面中,在本文中所公开的实施方案涉及一种用于选择性氢化在混合c5烃物流中的c5二烯的方法。所述方法可以包括:将氢和包含直链戊烯、二烯、乙炔类和稀释剂化合物的含c5烯烃物流进料至催化蒸馏反应器系统。同时在所述催化蒸馏反应器系统

中,可以将所述乙炔类和二烯氢化,并且可以将所述含c5烯烃物流分馏以回收包含所述戊烯的顶部馏分和底部馏分。所述方法还可以包括确定在一个或多个塔高度处的所述稀释剂化合物的浓度,和调节一个或多个塔运行参数以维持在所述一个或多个塔高度处的所述稀释剂化合物的设定点浓度或浓度分布(concentration profile)。

33.所述催化蒸馏反应器系统可以包括在含c5烯烃物流进料高度上方的上部催化剂区域和在所述含c5烯烃物流进料高度下方的下部催化剂区域。所述方法还可以包括下列各项中的至少一项:测量在所述下部催化剂区域下方的高度处的所述稀释剂化合物的浓度;测量在所述上部和下部催化剂区域中间的高度处的所述稀释剂化合物的浓度;或测量在所述上部催化剂区域上方的高度处的所述稀释剂化合物的浓度。备选地或另外地,所述方法可以包括下列各项中的至少一项:测量在所述下部催化剂区域下方的高度处的液体馏分的密度并且基于所测量的密度确定在下方的所述高度处的所述稀释剂化合物的浓度;测量在所述上部和下部催化剂区域中间的高度处的液体馏分的密度并且基于所测量的密度确定在中间的所述高度处的所述稀释剂化合物的浓度;或测量在所述上部催化剂区域上方的高度处的液体馏分的密度并且基于所测量的密度确定在上方的所述高度处的所述稀释剂化合物的浓度。

34.所述稀释剂化合物可以包含环戊烷、环戊烯、或它们的组合。在一些实施方案中,所述稀释剂化合物包含具有一种或多种约100

°

f至约125

°

f的范围的标准沸点的烃。在多个实施方案中,所述稀释剂化合物包含具有一种或多种约0.7至约0.8的范围的比重的烃。

35.在一些实施方案中,在所述测定步骤中使用的取样高度(从所述塔中抽取样品的高度)设置在具有在所述催化蒸馏反应器系统内的所述稀释剂化合物的浓度的最大变化率的高度附近。所述方法还可以包括确定在所述催化蒸馏反应器系统内的所述稀释剂化合物的浓度变化率的最大的高度。

36.所述调节步骤可以包括下列各项中的至少一项:当稀释剂化合物浓度分布开始向所述塔上方移动并且回流流量(reflux flow)低于塔溢流值时,降低塔顶流量(overhead flow)并且增加所述回流流量;当稀释剂化合物浓度分布开始向所述塔下方移动并且回流流量高于最小设计值时,增加塔顶流量并且降低所述回流流量;当所述稀释剂化合物浓度分布开始向所述塔上方移动时,降低再沸器负荷和塔顶流量;或当所述稀释剂化合物浓度分布开始向所述塔下方移动时,增加再沸器负荷和塔顶流量。

37.在另一个方面中,在本文中所公开的实施方案涉及一种用于选择性氢化在混合c5烃物流中的c5二烯的方法。所述方法可以包括:将氢和包含直链戊烯、二烯、乙炔类、环戊烷和环戊烯的含c5烯烃物流进料至催化蒸馏反应器系统,并且同时在所述催化蒸馏反应器系统中:将所述乙炔类和二烯氢化,并且将所述含c5烯烃物流分馏。可以从所述催化蒸馏反应器系统中回收包含所述戊烯的顶部馏分,同样可以回收底部馏分。所述方法还可以包括确定在一个或多个塔高度处的液体馏分的密度,和调节一个或多个塔运行参数以维持在所述一个或多个塔高度处的设定点密度或密度分布。

38.所述催化蒸馏反应器系统可以包括在含c5烯烃物流进料高度上方的上部催化剂区域和在所述含c5烯烃物流进料高度下方的下部催化剂区域。在这样的实施方案中,所述方法可以包括下列各项中的至少一项:测量在所述下部催化剂区域下方的高度处的所述液体馏分的密度;测量在所述上部和下部催化剂区域中间的高度处的所述液体馏分的密度;

或测量在所述上部催化剂区域上方的高度处的所述液体馏分的密度。所述方法还可以包括基于所测量的一个或多个密度,估算在一个或多个所述液体馏分中的环戊烯和环戊烷中的至少一种的浓度。

39.所述调节可以包括下列各项中的至少一项:当密度分布显示目标化合物的浓度开始沿所述塔上升并且回流流量低于塔溢流值时,降低塔顶流量并且增加所述回流流量;当密度分布显示目标化合物的浓度开始沿所述塔下降并且回流流量高于最小设计值时,增加塔顶流量并且降低所述回流流量;当密度分布显示目标化合物的浓度开始沿所述塔上升时,降低再沸器负荷和塔顶流量;或当密度分布显示目标化合物的浓度开始沿所述塔下降时,增加再沸器负荷和塔顶流量。所述目标化合物可以包含环戊烷、环戊烯、或它们的组合。所述稀释剂化合物可以包含一种或多种具有范围为约100

°

f至约125

°

f的标准沸点的烃,并且在一些实施方案中,所述稀释剂化合物包含一种或多种具有范围为约0.7至约0.8的比重的烃。

40.在另一个方面中,在本文中所公开的实施方案涉及一种用于控制催化蒸馏反应器系统的方法,所述方法包括:将一种或多种反应物和惰性化合物进料至具有一个或多个反应区的催化蒸馏反应器系统;同时在所述催化蒸馏反应器系统中:将所述反应物转化为一种或多种产物;并且将所述反应物和产物分馏;回收顶部馏分;回收底部馏分。可以确定在一个或多个塔高度处的所述惰性化合物的浓度,并且可以调节一个或多个塔运行参数以维持在所述一个或多个塔高度处的所述惰性化合物的设定点浓度或浓度分布。

41.在另一个方面中,在本文中所公开的实施方案涉及一种用于由混合c5烃原料制备c5烯烃的系统。所述系统可以包括:包含一个或多个反应区的催化蒸馏反应器系统,用于同时将c5二烯转化为c5烯烃并且将所述c5烃原料分离为顶部烯烃产物和底部产物。所述系统还可以包括分析仪,所述分析仪用于确定在所述催化蒸馏反应器系统内的稀释剂化合物的密度分布或组成分布,以及控制器,所述控制器被配置成调节一种或多种运行参数以维持在所述催化蒸馏反应器系统内的所述稀释剂化合物的设定点密度分布或组成分布。在一些实施方案中,所述分析仪是密度测量装置,并且所述控制器可以被配置成将测量的密度换算为估算的组成。所述分析仪可以被配置成测量在所述混合烃原料的进料高度下方的高度处的密度或组成,并且还可以被配置成测量在具有在所述催化蒸馏反应器系统内的所述稀释剂化合物的浓度的最大变化率的高度附近的取样高度处的密度或组成。

42.在另一个方面中,在本文中所公开的实施方案涉及一种用于由蒸汽裂化器c5进料制备c5烯烃的方法,所述方法包括:将包含环戊二烯、直链c5烯烃、环状c5烯烃、c5二烯和c6+烃的混合烃物流进料至低温/低压(lt/lp)蒸馏塔。同时在所述lt/lp蒸馏塔中,可以使所述环戊二烯反应而形成包含二环戊二烯的二聚产物,并且可以分离所述混合烃物流以形成包含所述c6+烃和二环戊二烯的第一馏分和包含所述直链和环状c5烯烃和c5二烯的第二馏分。可以将所述第二馏分和氢进料至催化蒸馏反应器系统,其中在第一催化剂区域和第二催化剂区域中间引入所述第二馏分。同时在所述催化蒸馏反应器系统中,可以将所述直链c5烯烃与在所述第二馏分中含有的所述环状c5烯烃和c5二烯分离,并且可以将所述c5二烯的至少一部分选择性氢化以形成额外的c5烯烃。可以从所述催化蒸馏反应器系统中回收包含所述直链c5烯烃的顶部馏出物和包含环状c5烯烃的底部产物。

43.在一些实施方案中,可以在液体连续蒸馏操作中运行所述低温/低压蒸馏塔。还可

以将饱和烃稀释剂物流与所述第二馏分和氢进料共同进料至所述催化蒸馏反应器系统。所述方法还可以包括:清洗所述底部产物的一部分;在总氢化单元中使所述底部产物的剩余部分反应以将所述环状c5烯烃转化为环戊烷;和将所述环戊烷作为所述饱和烃稀释剂再循环至所述催化蒸馏反应器系统。例如,可以在范围为约220psia至约300psia的压力下和在范围为约200

°

f和260

°

f的温度下,运行所述总氢化单元。在所述低温/低压蒸馏塔中的平均停留时间可以在0.2小时至6小时的范围内,比如足以允许大于90重量%的所述环戊二烯二聚的停留时间。在一些实施方案中,可以在范围为约15psia至约85psia的压力下,在范围为约90

°

f至约150

°

f的顶部冷凝器温度下,并且在范围为约155

°

f至300

°

f的再沸器温度下,运行所述低温/低压蒸馏塔。

44.在另一个方面中,在本文中所公开的实施方案涉及一种用于由蒸汽裂化器c5进料制备c5烯烃的系统。所述系统可以包括低温/低压蒸馏塔,所述低温/低压蒸馏塔被配置成同时(a)将包含环戊二烯、直链c5烯烃、环状c5烯烃、c5二烯和c6+烃的混合烃物流分馏以回收包含直链和环状c5烯烃和c5二烯的顶部馏出物,和(b)将所述环戊二烯二聚。所述系统还可以包括催化蒸馏反应器系统,所述催化蒸馏反应器系统被配置成同时(a)将所述直链c5烯烃与在所述顶部馏出物中的所述环状c5烯烃和c5二烯分离,和(b)将在所述顶部馏出物中的所述c5二烯的至少一部分选择性氢化以形成额外的c5烯烃。在一些实施方案中,所述系统还可以包括总氢化单元,所述总氢化单元被配置成将从所述催化蒸馏反应器系统中作为底部产物回收的所述环状c5烯烃转化为环戊烯,以及包括复分解反应器,所述复分解反应器被配置成将从所述催化蒸馏反应器系统中回收的所述直链c5烯烃转化为丙烯。

45.在另一个方面中,在本文中所公开的实施方案涉及一种用于制备烯烃的方法,所述方法包括:将包含环戊二烯、直链c5烯烃、环状c5烯烃、c5二烯和c6+烃的混合烃物流进料至以液体连续方式运行的低温/低压蒸馏塔。同时在所述低温/低压蒸馏塔中,可以使所述环戊二烯反应以形成包含二环戊二烯的二聚产物,并且可以将所述混合烃物流分馏以形成包含所述c6+烃和二环戊二烯的第一馏分和包含所述直链和环状c5烯烃和c5二烯的第二馏分。所述方法还可以包括在范围为约15psia至约85psia的压力下,在范围为约90

°

f至约150

°

f的顶部冷凝器温度下,并且在范围为约155

°

f至300

°

f的再沸器温度下,运行所述低温/低压蒸馏塔。在所述低温/低压蒸馏塔中的平均停留时间可以在0.2小时至6小时的范围内,并且停留时间可以足以允许大于90重量%的所述环戊二烯二聚。

46.在又一个方面中,在本文中所公开的实施方案涉及用于进行在本文中所述的方法的系统。根据以下描述和所附权利要求,其他方面和优点将会是显而易见的。

47.附图简述

48.图1

‑

5是根据在本文中所公开的实施方案制备c5烯烃的方法的简化流程图。

49.图6

‑

7是用于研究根据在本文中所公开的实施方案制备c5烯烃的方法和催化剂系统的试验工厂设置的简化流程图。

50.图8

‑

11是根据在本文中所公开的实施方案制备c5烯烃的方法的简化流程图。

51.图12和13是示出用于根据在本文中所公开的实施方案制备c5烯烃的方法的密度测量装置的放置的示意图。

52.图14

‑

16示出了根据在本文中所公开的实施方案的方法的模拟结果。

53.图17

‑

19是用于研究根据在本文中所公开的实施方案制备c5烯烃的方法的试验工

厂设置的简化流程图。

54.图20是示出试验工厂实验结果的图表。

55.图21是根据在本文中所公开的实施方案制备c5烯烃的方法的简化流程图。

56.在图中,相似的标号通常表示相似的部件。

57.详细描述

58.在本技术的范围内,表述“催化蒸馏反应器系统”是指其中催化反应和产物的分离至少部分地同时进行的装置。该装置可以包括其中反应和蒸馏在沸点条件下同时进行的常规催化蒸馏塔反应器,或者与至少一个副反应器组合的其中可以将副反应器作为液相反应器或沸点反应器运行的蒸馏塔。在所描述的两种催化蒸馏反应器系统可能都比常规的在液相反应之后分离更优选的同时,催化蒸馏塔反应器可以具有以下优点:减少的部件数,降低的资金成本,增加的每磅催化剂的催化剂生产率,高效的热移除(可以将反应热吸收到混合物的蒸发热中),以及移动平衡的潜力。也可以使用分隔壁蒸馏塔,其中分隔壁塔的至少一部分包含催化蒸馏结构,并且被认为是在本文中的“催化蒸馏反应器系统”。

59.根据在本文中所公开的实施方案的进料物流可以包括含有直链和/或异c5烯烃以及多种二烯和乙炔类化合物的多种精炼物流。例如,可以使用c4

‑

c6馏分(cut)、c5馏分、c5

‑

c6馏分或其他多种含c5烯烃混合物。在一些实施方案中,进料物流是含有直链戊烯、环戊烯以及直链和/或环状二烯和/或乙炔类化合物的c5馏分,并且可以含有c6+烃,如苯和甲苯,以及含硫化合物,如噻吩、2

‑

甲基噻吩、3

‑

甲基噻吩和异丁基硫醇、等等。可用于在本文中所公开的实施方案的混合的戊烯原料可以包括直链戊烯和异戊烯。混合的戊烯原料还可以包括多种其他烃组分,包括c4至c6烷烃和烯烃。在一些实施方案中,混合的戊烯原料可以是来自蒸汽裂化器的c5烃馏分,其中c5馏份可以包括直链戊烯、异戊烯、正戊烷、异戊烷,以及环戊烯、环戊二烯、直链和支链c5二烯、和乙炔类。

60.与fcc c5烃物流相比,蒸汽裂化过程产生可以具有较高浓度的环戊二烯和二环戊二烯的c5烃物流,以及其他二烯和乙炔类。例如,fcc c5物流通常含有小于1重量%或2重量%的二烯,而蒸汽裂化器c5物流可以含有10%以上的二烯,如15%、18%、25%、或50%以上的二烯。例如,如果与fcc c5产物相似地氢化,则额外的高反应性物种可能会导致高比率的催化剂结垢和可能的失控反应。此外,c5馏分直接进料以进行氢化可能会导致将在c5馏分中存在的含硫化合物引入至催化剂区域,这可能潜在地抑制或损害催化剂性能。还必须在所希望的c5烯烃产物中控制环戊烯浓度,因为环戊烯可能会在例如下游复分解单元中经历不希望的开环复分解聚合。此外,环戊二烯的氢化可能会导致额外的环戊烯形成,这可能会消耗更多的氢并且需要明显更高的回流和再沸器负荷以满足顶部环戊烯要求。

61.可以通过在本文中所公开的方法中的一种或多种来解决以上指出的与含有较大量的高反应性物种的蒸汽裂化器c5进料或类似原料相关的问题。首先参照图1,示出了用于由混合烃物流30比如蒸汽裂化器c5进料制备c5烯烃的方法的简化流程图。如以上所述,混合烃物流30可以含有环戊二烯、直链和支链c5烯烃、直链和支链c5二烯、环状c5烯烃、和c6+烃等组分。

62.可以将混合烃物流30进料至选择性二聚反应器32,其可以是催化或非催化反应器。在一些实施方案中,二聚反应器32可以是热浸泡式的反应器(heat soaker)。在二聚反应器中,环戊二烯二聚而形成二环戊二烯。此外,环戊二烯可以与其他化合物如异戊二烯反

应以形成重质烯烃化合物。

63.在二聚之后,可以从二聚反应器32中回收流出物34并且将其进料至分离器36。分离器36可以是蒸馏塔、分馏器、或任何其他类型的分离器,其可用于分离二聚反应器流出物以形成含有c6+烃、二环戊二烯和其他重质组分的底部馏分40和含有直链、支链和环状c5烯烃以及直链和支链c5二烯的顶部馏分38。还可以与底部馏分40一起回收在混合烃物流中含有的任何硫化合物。为了得到所希望的分离,可以控制分离器36以将顶部馏份苯含量限制为例如小于0.5重量%。

64.之后可以回收顶部馏份38并且将其进料至催化蒸馏塔反应器44。还可以将氢42和一个或多个稀释剂物流43、60进料至催化蒸馏塔反应器44。如在图1中所示,催化蒸馏塔反应器44包括第一催化剂区域46和第二催化剂区域47。将顶部馏份38在第一催化剂区域46和第二催化剂区域47中间引入至催化蒸馏塔反应器44。氢42可以在最下部的催化剂区域、如示出的催化剂区域47下方引入,或可以是具有在催化剂区域下方引入的氢的分流进料。

65.在催化蒸馏反应器系统44中,将含c5烯烃进料同时分馏和选择性氢化。在含c5烯烃进料中的较轻组分向上穿过塔,其中沸腾进入催化剂区域46中的任何乙炔类和二烯都可以在作为顶部馏分48被回收之前与氢反应以产生额外的烯烃和链烷烃。在含c5烯烃进料中的较重组分向下穿过塔进入催化剂区域47中,在此乙炔类和二烯可以与氢反应以产生额外的烯烃和链烷烃。在转化为烯烃和烷烃时,这些较低沸点的组分可以向上穿过塔并且与顶部馏分48一起被回收。较高沸点的组分,包括未反应的二烯和环状烯烃,继续向下穿过塔并且可以作为底部馏分50被回收。在表1中比较了多种二烯和烯烃的沸点,其示出了在催化剂区域47中的二烯的选择性氢化可以如何引起可以在顶部中回收的烯烃的额外产生。

66.表1.c5标准沸点比较

67.组分标准沸点(

°

f)顺式

‑2‑

戊烯98.5反式

‑2‑

戊烯97.4环戊烯111.6环戊烷120.65顺式

‑

1,3

‑

戊二烯111.31

‑

反式

‑3‑

戊二烯107.6

68.通过线路43、60之一或二者加入的惰性溶剂或稀释剂物流可以含有沸点在与c5原料相似的范围内的多种饱和烃,如直链、支链或环状链烷烃。优选地,稀释剂可以包括或仅包括较高沸点的组分,以使得稀释剂可以从进料点向下横越并且用于稀释塔44的下部而不是塔44的全部。例如,在多个实施方案中,惰性溶剂可以包括具有102.5

°

f以上、105

°

f以上、或107.5

°

f以上的标准沸点的烃。以这种方式,稀释剂可以帮助控制二烯和环状烯烃的反应,二烯和环状烯烃可以优选向下穿过至催化剂区域47中。稀释剂还可以有助于洗涤在催化剂区域47中的催化剂,防止来自催化剂的聚合副产物或焦炭的积累。在一些实施方案中,惰性稀释剂可以含有环戊烷,与在顶部馏份中的所希望的c5烯烃相比,环戊烷沸点更接近c5二烯。

69.在一些实施方案中,如在图1中所示,可以通过将在底部馏分50中含有的环戊烯氢化来提供稀释剂物流。可以将底部馏分50的一部分从系统中通过物流52清洗,以控制重质

物的积累。底部馏分50的剩余部分,包括环戊烯和任何未反应的二烯,可以通过物流54连同氢56一起进料至氢化反应器58。因为需要控制在塔中的环戊烯含量,所以氢化反应器58可以是总氢化单元,其提供过量的氢以确保在底部馏分中的环戊烯和二烯的基本上完全转化。可以将任何未反应的氢通过流出物60输送至塔44中,为在上部反应区46内进行的选择性氢化过程供应额外的氢。

70.之后可以在下游处理中使用从催化蒸馏反应器系统44中回收的并且含有所需的直链和支链c5烯烃的顶部馏出物馏份48。例如,可以将顶部馏份48进料至复分解单元以用于将直链c5烯烃转化为丙烯。

71.如上所述,可能需要限制与来自塔44的顶部产物一起输送的环戊烯的量。总氢化单元58可以转化大部分环戊烯,然而,可以设置对塔的控制以将顶部馏出物环戊烯含量限制为例如小于0.5重量%、小于1.5重量%或小于2.5重量%。

72.可以在范围为约100psia至约200psia如约130psia至约170psia或约140至约160psia的压力下和在范围为约190

°

f至约270

°

f如约210

°

f至约250

°

f或约220

°

f至约240

°

f的温度下,运行二聚反应器32。如以上所述,在二聚反应器中的停留时间应当足以将环戊二烯转化为二环戊二烯,同时限制其他组分的热反应,因为二烯可以在塔44中被转化为所需烯烃。在一些实施方案中,控制温度、压力、和停留时间的二聚反应条件以实现向较重化合物(如二环戊二烯)的至少90%的环戊二烯转化率,如至少92%、至少93%、至少93%或至少94%的环戊二烯转化率。

73.分离器36可以是低温/低压分离器,如在范围为约15psia至约85psia如约20psia至约80psia或约25至约75psia的压力下和在范围为约97

°

f至约213

°

f如约113

°

f至208

°

f或约126

°

f至约202

°

f的冷凝器温度下运行的分馏器或蒸馏塔。如以上指出的,可以控制分离器36,如通过回流速率和馏出物与进料的比率,以使在轻质馏分38中的硫和苯的量最小化,并且使与重质馏份40一起回收的有价值烯烃和二烯(在下游被转化为烯烃)的量最小化。

74.可以在范围为约50psia至约250psia如约60psia至约240psia或约70psia至约230psia的压力下,运行催化蒸馏反应器系统44。为了实现所希望的分离和反应,可以以范围为约220

°

f至约320

°

f的再沸器温度并且在范围为约1psi至约25psi如约5psi至约20psi的氢分压下,运行系统44。所需的再沸器负荷和回流速率可以取决于对环戊烯的顶部要求,并且所需的氢的量可以取决于多种二烯的进料浓度等变量。

75.可以在范围为约220psia至约300psia如约240psia至约289psia的压力下和在范围为约200

°

f和260

°

f的温度如范围为约220

°

f至约240

°

f的温度下,运行总氢化单元58。为了实现环戊烯经过在反应器58中含有的氢化催化剂作用的所希望的转化,可以使用范围为约150psi至约250psi的氢分压,如范围为约160psi至约200psi的氢分压。

76.可以使用如在图1中所示的方法回收在c5原料中含有的大部分烯烃。在再一些实施方案中,可以进行该方法以实现大于80%;大于82%、大于83%、大于84%、并且在另外实施方案中大于86%的直链烯烃回收率,所述根据在顶部馏出物48中的c5烯烃的摩尔数除以在混合烃物流30中的c5烯烃的摩尔数和c5二烯的摩尔数而测得。

77.在一些实施方案中,所述方法可以包括如在图2中所示的固定床选择性氢化反应器74,以在将顶部馏份38引入至催化蒸馏反应器系统44中之前将在顶部馏份38中的二烯的一部分通过与氢72反应而被转化。以这种方式,可以使在蒸馏塔反应器内含有的催化剂的

量降低或最小化,同时实现希望的选择性氢化和分离。在一些实施方案中,选择性氢化反应器74可以附加至总氢化反应器58,或者可以代替总氢化反应器58。当代替总氢化反应器58使用时,应当指出的是,在塔内的环戊烯的浓度可以比当将环戊烯再循环物完全氢化为环戊烷时大,并且这可能会影响催化蒸馏反应器系统44的性能和控制。

78.在其它实施方案中,所述方法可以包括在分离器36和催化蒸馏反应器系统44中间的进料预热器(未示出)。进料预热器可以用于在将进料引入至催化蒸馏反应器系统44之前将顶部馏份38部分蒸发。以这种方式,额外的二烯可能会沸腾进入催化剂区域46中,增加二烯经过在区域46和47中的催化剂的停留时间。进料的部分蒸发可以引起额外的烯烃回收率,或可以备选用于降低再沸器负荷要求以实现与不具有进料预热器的方法相比相似的烯烃回收率。例如,可以在足以使进料中含有的5重量%至95重量%之间的c5二烯(比如在进料中约10重量%至约50重量%的二烯)蒸发的条件下运行部分蒸发器。

79.还已经发现,可以通过放松对顶部馏分48的要求来实现烯烃回收率的额外提高。例如,通过使在顶部馏份中有额外的环戊烯,可以为了满足顶部环戊烯浓度要求而降低烯烃向底部产物的损失。此外,还可以降低由于归因于增加的平均停留时间(较高的回流比,和所希望的烯烃通过塔的再循环增加)等的在催化剂区域46、47中的过量转化导致的烯烃的损失。如在图2中示出的,之后可以将顶部馏份48进料至分流器或分离器62以从顶部产物中分离环戊烯的一部分,得到满足环戊烯要求的c5烯烃产物物流66,同时提高烯烃回收率。如示出的,之后可以将富含环戊烯的物流64再循环回到总氢化单元58,或当代替总氢化单元58使用时回到选择性氢化单元74。

80.在一些实施方案中,如在图3中示出的,可以在仅一个反应区(位于将顶部馏份38引入至塔的位置上方)的情况下运行催化蒸馏反应器系统44。在塔44中,将含c5烯烃进料同时分馏和选择性氢化。在含c5烯烃进料中的较轻组分向上穿过塔,其中任何乙炔类和二烯都可以在作为顶部馏分48被回收之前与氢反应以产生额外的烯烃和链烷烃。在含c5烯烃进料中的较重组分向下穿过塔并且作为底部馏分50被回收。

81.由于缺少可以经过催化剂区域47(图1)发生的二烯的氢化,图3的方法可能会导致图1的方法中未发生的烯烃损失。然而,如以上所述的,如果需要,可以使用比如在进料预热器41(图3)中的进料的部分蒸发、在塔44上游的固定床选择性氢化单元的使用、或对塔44的操作以增加沸腾进入与在分离器62中的下游环戊烯移除连接的塔46,以提高烯烃回收率。这些备选方案的使用可以提供实现适宜的烯烃回收率的方式的同时消除可能会在下部催化剂区域47中发生的结垢。确定最佳运行系统的成本/效益分析可以取决于所使用的催化蒸馏反应器系统的类型、在催化剂区域47中的催化剂的量、类型和更换频率,以及整体进料组成。

82.如以上针对图1所述的低压、低温分离器36从被进料至蒸馏塔反应器系统44的混合烃中移除二环戊二烯。在较高温度下,如在约300

°

f以上的温度下,可以将二环戊二烯重新裂化为环戊二烯。因此通常是不希望将二环戊二烯引入至催化蒸馏反应器系统44中,因为二环戊二烯可能会暴露于在塔再沸器中的较高温度,重新裂化以形成环戊二烯,尽管其随后可以在塔44中被氢化为环戊烯,但是被推送到塔上的额外的环状烯烃和二烯可能会导致对增加的回流速率的需求来满足顶部要求。使用低温、低压分离器36避免了这种情况。

83.已经发现还可以通过限制在塔44的再沸器中的再沸器温度和停留时间/停滞来避

免二环戊二烯重新裂化。例如,如在图4中示出的,可以将二聚反应器32流出物34进料至催化蒸馏反应器系统80中,其可以具有一个或多个反应区86。在塔80中,用氢进料通过流送管82将含c5烯烃进料同时分馏和选择性氢化。在含c5烯烃进料中的较轻组分向上穿过塔,其中任何乙炔类和二烯都可以在作为顶部馏分88被回收之前与氢反应以产生额外的烯烃和烷烃。在含c5烯烃进料中的较重组分,包括在进料中的二环戊二烯和c6+组分,向下穿过塔并且作为底部馏分90被回收。

84.可以将底部馏分90的一部分再沸并且进料回到塔,如通过再沸器91。底部馏分的剩余部分可以作为底部产物92回收。如针对图1

‑

3描述的,进料预热器可以用于增加二烯沸腾进入催化剂区域86中;以上指出的进料预热器的一个益处是降低的再沸器负荷。另外地或作为备选方案,塔可以包括中间再沸器99。可以在氢82和进料34的进料位置下方和主再沸器91上方从塔80中抽取侧馏分。可以将侧馏分在中间再沸器99中至少部分蒸发,并且返回至塔80。中间再沸器的数量及其温度应当足以提供在塔中的所希望的蒸气流量,同时限制中间再沸器和主再沸器的温度,如限制为低于约300

°

f的温度,并且还使在主再沸器中的液体停滞降低或最小化。以这种方式,可以维持所希望的塔流量,同时限制在主再沸器中进行的重新裂化的量。

85.作为缺点,氢化催化剂的活性通常随着塔温降低而降低。中间再沸器可以提供在限制二环戊二烯的重新裂化的同时维持催化剂活性的方式。此外,这样的配置可以提供降低的资金和运行要求,去除设备的一个或多个部件,包括低温、低压分离器。还发现总再沸器负荷(中间再沸器加主再沸器)大致相同以满足在顶部产物中的环戊烯要求。

86.可用于一个或多个氢化反应区的催化剂可以包括在适合的载体,如氧化铝、二氧化硅、二氧化钛、二氧化硅

‑

氧化铝、二氧化钛

‑

氧化铝、二氧化钛

‑

氧化锆等上的单独或组合的第8族金属,如钴、镍、钯、或铂,和/或第1b族金属,如铜、和/或其他金属,如第5a族或第6a族金属,如钼或钨。通常,催化金属作为在挤出物或球体上负载的金属的氧化物提供。如果需要,例如,在通过暴露于氢使用之前,可以将金属还原为氢化物形式或其他活性状态。

87.在一个或多个氢化反应区中的具体的一个或多个催化剂和运行条件可以取决于所使用的一种或多种具体的含c5烯烃进料、整体流程方案(即,使用或缺少保护床(guard bed)等)、所希望的转化率和选择性、和在氢化条件下对可以发生的任何异构化的终产物的耐受力等变量。典型的氢化反应区运行条件包括范围为30℃至500℃的温度和范围内1至100巴的压力。

88.整体系统的目标可以包括例如二烯向烯烃的转化,从而将二烯含量降低至小于500ppmw,如小于200ppmw,以及使不饱和化合物的损失(即烯烃向烷烃的转化)最小化。当与下游复分解过程组合时,可以认为直链烯烃回收率比异烯烃回收率更重要,因为在下游复分解单元中,一摩尔直链c5烯烃理论上可以产生三摩尔的丙烯,而一摩尔的支链c5烯烃可以产生一摩尔的丙烯。

89.除了催化蒸馏反应器系统运行参数的控制以外,已经发现,在各个相应的反应区中使用的催化剂可能会在满足降低二烯含量并且使烯烃回收率最大化的目标方面对整体系统性能具有影响。尤其是,已经发现,使用钯和镍催化剂的组合的催化剂系统可以提供足够的活性和选择性以满足在非常高的烯烃回收率下降低二烯含量的目标。

90.在一些实施方案中,催化剂系统分为三个反应区。第一反应区,位于混合c5烃进料

点的下方,含有镍系催化剂。第二反应区,位于混合c5烃进料点的上方,也含有镍系催化剂。第三反应区设置在第二反应区上方并且含有钯系催化剂。

91.除了满足以上目标以外,已经发现在本文中所述的钯和镍催化剂系统极其稳健,在经过长期运行长度后保持活性和选择性。如本领域技术人员将会理解的,与更换催化蒸馏反应器系统中的催化剂相关的花费和停工期与固定床反应器的那些不同,并且因此在本文中的催化剂系统的稳健性是明显的益处。

92.现在参照图5,示出了根据在本文中的实施方案的用于制备c5烯烃并且包括催化剂系统的催化蒸馏反应器系统。可以将如以上所述并且含有直链戊烯、二烯、乙炔类、环戊烷和环戊烯的含c5烯烃物流10以及氢物流12进料至催化蒸馏反应器系统14。

93.催化蒸馏反应器系统14可以包括在c5进料高度上方的两个以上反应区和/或在c5进料高度下方的一个或多个反应区。设置在进料高度下方的反应区含有镍系催化剂。设置在进料高度上方的一个或多个最下部反应区也含有镍系催化剂。设置在进料高度上方的一个或多个最上部反应区含有钯系催化剂。

94.如示出的,催化蒸馏反应器系统14包括设置在c5进料高度上方的两个反应区16、17和设置在c5进料高度下方的一个反应区18。反应区17和18含有镍系催化剂,并且反应区16含有钯系催化剂。氢12可以被引入至在最下部反应区、区域18下方的塔,或者可以在两个以上反应区的下方分开进料。

95.在催化蒸馏反应器系统14中,将在c5进料中的乙炔类和二烯经过镍系和钯系氢化催化剂选择性氢化,将乙炔类和二烯转化为烯烃。在选择性氢化的同时,将c5进料分馏为包含烯烃的顶部馏分20,和包含较重或较高沸点的进料组分如未反应的二烯以及环戊烯和环戊烷的底部馏分22。

96.可以将底部馏分22的一部分在再沸器23中蒸发并且返回至塔14,并且可以将底部馏分22的剩余部分作为底部产物24回收。可以将顶部馏份20冷凝,将冷凝的顶部的一部分作为回流返回至塔14,并且将剩余部分作为顶部产物馏分25回收。

97.镍系催化剂可以包括在载体上的约1重量%至约40重量%的镍,或约2重量%至约60重量%的氧化镍。例如,可用的镍系催化剂可以具有约3重量%至约40重量%的镍,如约5重量%、7.5重量%、10重量%或12.5重量%至约17.5重量%、20重量%、22.5重量%或25重量%的镍,其中可以将任何下限与任何上限组合。可以将镍设置在任何适合的载体上,如二氧化硅、二氧化钛、氧化铝、粘土、或硅藻土等。在一些实施方案中,催化剂可以作为挤出物形成,如具有范围为约0.25至约5mm,如约0.5至约2.5mm的标称尺寸的粒料或球体的形式。镍系催化剂可以具有范围为约20至约400m2/g的bet表面积,如在一些实施方案中约40至约300m2/g和在另外实施方案中约60至约240m2/g,并且可以具有范围为约0.1至约0.8ml/g的孔体积,如在一些实施方案中约0.2ml/g至约0.7ml/g,并且在另外实施方案中约0.25至约0.65ml/g。

98.钯系催化剂可以包括约0.1重量%至约3重量%的钯,并且催化剂可以以氧化物形式提供。例如,可用的钯系催化剂可以具有约0.1重量%至约2.5重量%的钯,如约0.15重量%、0.2重量%、0.25重量%或0.3重量%至约0.6重量%、0.7重量%、0.8重量%或1.0重量%的钯,其中可以将任何下限与任何上限组合。可以将钯设置在任何适合的载体上,如二氧化硅、二氧化钛、氧化铝、粘土、或硅藻土等。在一些实施方案中,催化剂可以作为挤出物

形成,如具有范围为约0.25至约5mm,如约1.0至约4.0mm的标称尺寸的粒料或球体的形式。在多个实施方案中,钯系催化剂可以具有范围为约20至约600m2/g的bet表面积,并且可以具有范围为约0.1至约1.0ml/g的孔体积。

99.已经发现,包括镍系和钯系催化剂在内的上述催化剂系统可用于实现高二烯转化率和高烯烃回收率。例如,在一些实施方案中,二烯转化率可以大于98重量%;在其他实施方案中大于99重量%,并且在另外实施方案中大于99.5重量%。定义为在顶部馏出物中的直链c5烯烃的摩尔数除以在混合烃物流中的直链c5烯烃和二烯的摩尔数的直链不饱和回收率在一些实施方案中可以大于90%;在其他实施方案中大于92.5重量%;在其他实施方案中大于95重量%;并且在另外实施方案中大于97.5重量%。大于90%、91%或92%的支链不饱和回收率也是可能的。

100.以上指出的许多参考文献表明,镍系催化剂具有差的选择性以及短的催化剂寿命。然而,除了以上指出的高选择性,已经发现可用于本文中的实施方案的上述催化剂系统是非常稳定的,并且所进行的实验已经展现出在经过多于一年运行期间没有明显的活性或选择性的损失。总体上,在其中使用的本文所述的催化蒸馏反应器系统和催化剂系统的独特组合和配置可以提供优秀的c5烯烃选择性和催化剂稳定性。

101.就镍系催化剂而言,以上指出的许多参考文献表明需要硫化步骤以实现希望的活性和选择性。相比之下,已经发现,硫化步骤不是必需的,并且根据在本文中的实施方案的方法可以在不将镍系催化剂硫化的情况下进行,同时实现非常高的二烯转化率和烯烃回收率。

102.在一些实施方案中,氢化反应区温度可以在约30℃至约300℃的范围内。在其它实施方案中,氢化反应区温度可以在约40℃至约250℃的范围内;在其他实施方案中约50℃至约200℃;并且在另外实施方案中在约75℃至约175℃的范围内。在其中提供上部和下部反应区的实施方案中,在下部床中的温度将会大于上部床的温度,其二者通常都落在以上范围内。塔的顶部和底部温度可以大于或小于以上指出的温度,底部在较重进料组分的沸点范围附近的温度、在塔压力下运行,并且顶部在较轻进料组分和反应产物的沸点范围附近的温度、在塔压力下运行。

103.在乙炔类和二烯化合物的选择性氢化和直链和支链戊烯与环戊烯的分离之后,可以将所得的含c5烯烃产物进料至复分解反应器以用于制备丙烯。例如,直链戊烯可以与乙烯在复分解催化剂或组合的复分解/异构化催化剂的存在下反应以制备丙烯。当将直链戊烯进料至常规复分解反应器时,可以发生以下反应:

104.(a)1

‑

戊烯

‑→2‑

戊烯(异构化);

105.(b)2

‑

戊烯+乙烯

‑→1‑

丁烯+丙烯(复分解);

106.(c)1

‑

丁烯

‑→2‑

丁烯(异构化);

107.(d)2

‑

丁烯+乙烯

‑→

2丙烯(复分解)。

[0108]1‑

戊烯异构化为2

‑

戊烯。1

‑

戊烯与乙烯的复分解反应是非生产性的(产物与反应物相同)。因此总的直链c5烯烃反应可以表示为:

[0109]

1直链戊烯+2乙烯

‑→

3丙烯。

[0110]

因此,其中下游进行复分解的目标伯烯烃是直链戊烯。每摩尔支链戊烯得到1摩尔的丙烯。

[0111]

之后可以将包括未反应的乙烯、丙烯、丁烯、和未反应的戊烯在内的复分解反应产物回收并且送至分离区,所述分离区可以包括一个或多个蒸馏塔和/或萃取蒸馏塔以用于将复分解反应器流出物分离为多种希望的级分,其可以包括乙烯馏份、丙烯馏份、丁烯和/或戊烯馏份、和重质馏份。可以将一个或多个乙烯馏份和丁烯/戊烯馏份再循环至复分解反应区以用于连续制备丙烯。

[0112]

可用于复分解反应器的催化剂可以包括任何已知的复分解催化剂,包括在载体上的第via族和第viia族金属的氧化物。催化剂载体可以是任何类型的并且可以包括氧化铝、二氧化硅、它们的混合物、氧化锆、和沸石。除了复分解催化剂以外,在复分解反应器中含有的催化剂可以包括双键异构化催化剂如氧化镁或氧化钙,其用于将1

‑

丁烯和1

‑

戊烯转化为2

‑

丁烯和2

‑

戊烯,允许通过复分解利用乙烯增加丙烯产量。在一些实施方案中,催化剂可以包括助催化剂以降低酸度;例如,碱金属(钠、钾或锂)、铯、稀土等。在一些实施方案中,复分解或混合复分解/双键异构化催化剂可以包括在例如us20110021858或us20100056839中描述的那些。

[0113]

复分解反应器可以在1至40巴之间(在一些实施方案中)和5至15巴之间(在其他实施方案中)的压力下运行。可以操作复分解反应器以使得反应温度在约50℃至约600℃的范围内;在其他实施方案中在约200℃至约450℃的范围内;并且在另外实施方案中在约250℃至约400℃。复分解反应可以在范围为约3至约200(在一些实施方案中)和约6至约40(在其他实施方案中)的重时空速(whsv)下进行。反应可以根据一种或多种烯烃的结构和分子量,通过使一种或多种烯烃与复分解催化剂接触,在液相或气相中进行。如果反应在液相中进行,则可以使用用于反应的溶剂或稀释剂,如脂族饱和烃,例如戊烷、己烷、环己烷、十二烷,以及芳族烃如苯和甲苯都是适合的。如果反应在气相中进行,则可以存在稀释剂如饱和脂族烃,例如,甲烷、乙烷,和/或基本上惰性的气体,如氮和氩。为了高产品收率,反应可以在不存在大量失活材料如水和氧的情况下进行。

[0114]

实施例1

‑3[0115]

进行模拟以比较根据在本文中的多种实施方案的用于选择性氢化c5进料物流的系统的性能。模拟在aspen plus 7.2(aspen technology,inc.,burlington,massachusetts)中进行。

[0116]

实施例1

[0117]

在本实施例中,模拟与在图1中所示的方法相似的方法。在模拟中,推断二烯和乙炔类在催化蒸馏反应器系统中被选择性氢化为烯烃,并且推断所有烯烃在总氢化单元中被饱和为烷烃。工艺条件如下:

[0118]

表2

‑

实施例1的工艺条件

[0119]

[0120][0121]

在表3中示出了实施例1的模拟的质量平衡。

[0122]

[0123][0124]

实施例2

[0125]

在本实施例中,模拟与在图2和3中所示的方法相似的方法(实施例2a=无进料预

热器;实施例2b=具有进料预热器;实施例2c=具有环戊烯移除塔)。在这些模拟中,推断二烯和乙炔类在催化蒸馏反应器系统中被选择性氢化为烯烃,并且推断所有烯烃在总氢化单元中被饱和为烷烃。工艺条件如下:

[0126]

表4

‑

实施例2a、2b、和2c的模拟条件

[0127]

[0128][0129]

在表5、6、和7中分别示出了实施例2a、2b、和2c的模拟的质量平衡。

[0130]

[0131]

[0132]

[0133][0134]

将实施例1与实施例2a进行比较,从表2和4中可以看到,当在实施例1中在进料点下方添加一些催化剂时,需要低得多的回流比/再沸器负荷。对于实施例2a来说,所需的催

化蒸馏反应器系统再沸器负荷是2.32e+7btu/hr,而对于实施例1来说,所需的再沸器负荷是1.37e+7btu/hr。在不受任何具体理论约束的情况下,这可以归因于直链c5二烯(例如,顺式

‑

1,3

‑

戊二烯和1

‑

反式

‑3‑

戊二烯)比直链c5烯烃重的事实。因此,对于实施例2a来说,二烯的一些部分将会向下向再沸器移动并且从塔底部物流中被清洗出去。如在表3和5中所示,在实施例2a中,顺式

‑

1,3

‑

戊二烯和1

‑

反式

‑3‑

戊二烯对底部物流的损失分别为206.87lb/hr和288.57lb/hr,而在实施例1中,顺式

‑

1,3

‑

戊二烯和1

‑

反式

‑3‑

戊二烯的损失是0lb/hr(模拟推断的完全转化)。

[0135]

在使用环戊烯移除塔方面对实施例2a和2c进行比较,从表2中可以看到,对于催化蒸馏反应器系统来说,需要短得多的塔和低得多的回流比/再沸器负荷。对于实施例2a来说,所需的塔再沸器负荷是2.32e+7btu/hr,而对于实施例2c来说,所需的再沸器负荷是7.21e+6btu/hr。在实施例2a中,顺式

‑

1,3

‑

戊二烯和1

‑

反式

‑3‑

戊二烯对底部物流的损失分别为206.87lb/hr和288.57lb/hr,而在实施例2c中,顺式

‑

1,3

‑

戊二烯和1

‑

反式

‑3‑

戊二烯的损失是107.18lb/hr和138.51lb/hr(请参见表5和表7)。

[0136]

在使用进料预热器方面对实施例2a和2b进行比较,从实施例2a中可以看到,该方法可以成功用于处理物流裂化器c5进料以满足下游复分解单元。有利地,本发明的发明人已经发现,将小预热器加入至进料物流中(实施例2b)可能会导致催化蒸馏反应器系统的回流比或再沸器负荷的大幅降低。对于实施例2a来说,在不具有进料预热器的情况下,所需的塔再沸器负荷是2.32e+7btu/hr,而对于具有小进料预热器(1.22e+6btu/hr)的实施例2b来说,所需的再沸器负荷是1.70e+7btu/hr。在不受任何具体理论约束的情况下,这可以归因于直链c5二烯(例如,顺式

‑

1,3

‑

戊二烯和1

‑

反式

‑3‑

戊二烯)比直链c5烯烃重的事实。因此,二烯的一些部分将会向下向再沸器移动并且包含在底部物流中。在实施例2a中,顺式

‑

1,3

‑

戊二烯和1

‑

反式

‑3‑

戊二烯对底部物流的损失分别为206.87lb/hr和288.57lb/hr,而在实施例2b中,顺式

‑

1,3

‑

戊二烯和1

‑

反式

‑3‑

戊二烯的损失分别是182.93lb/hr和264.3lb/hr(请参见表5和表6)。通过将c5二烯进料预蒸发,更多的c5二烯将会向上移动至反应区中并且被氢化为有价值的直链c5烯烃。因此,在相似的直链c5烯烃回收率下,可以通过加入预热器将c5二烯进料预蒸发来大幅降低塔回流比/再沸器负荷。

[0137]

实施例3

[0138]

在试验工厂中研究经过钯催化剂(在氧化铝载体上的约0.6重量%的钯)和镍系催化剂(在载体上的33.3重量%的镍)的蒸汽裂化器c5二烯选择性氢化。试验工厂实验的目标是将二烯从非常高的水平降低至非常低的水平,同时使不饱和化合物的损失最小化。尤其是,认为直链烯烃回收率比异烯烃回收率更重要;在下游复分解单元中,一摩尔直链c5烯烃理论上可以产生三摩尔的丙烯,而一摩尔的支链c5烯烃可以产生一摩尔的丙烯。与图1的整体实施方案相似,在图6和7中示出了所使用的试验工厂配置的简化流程图。

[0139]

现在参照图6,通过将裂解气100和环戊烷物流102进料至蒸馏塔104来进行c5进料纯化。用raschig超级环完全填充塔104。将芳族化合物和c6+烃作为底部产物106分离,同时在顶部物流108中回收c5烃。之后使用顶部产物物流作为向以下针对图7所述的催化蒸馏反应器系统的进料。

[0140]

图7的催化蒸馏反应器系统200包括分为汽提部201和精馏部202的蒸馏塔反应器系统200。汽提部201(进料108引入的高度的下方)包括一个含有选择性氢化催化剂的反应

区204,并且精馏部(进料108引入的高度的上方)包括两个含有选择性氢化催化剂的反应区206、208。反应区204和206含有镍系催化剂,并且反应区208含有钯系催化剂。分别在反应区204、206下方引入氢210、212。将进料108中的二烯在塔200内转化为烯烃并且在馏出物产物216中回收。在进料上方的催化剂区域206、208用于将轻质二烯如异戊二烯和环戊二烯转化。较重的直链二烯向下穿过并且在催化剂区域204中反应以防止对底部产物218的明显收率损失。用8ft的raschig超级环在顶部填装精馏部202,接着用14ft的钯催化剂和7ft的镍催化剂填装。用6ft的raschig超级环在顶部填充汽提塔部201,接着用7ft的镍催化剂和18ft的raschig超级环填充。

[0141]

试验工厂实验的试验条件和结果通过在以下表8

‑

13中给出的数据的选择而例示出。

[0142]

表8.塔104条件。

[0143]

条件/取样时间1234压力(psig)40404040再沸器温度(

°

f)310.9310.8311.6310.6冷凝器温度(

°

f)83.985.48883.8混合c5进料速率(1b/h)60606060环戊烷进料速率(1b/h)10101010顶部抽取速率(1b/h)17.9181818

[0144]

表9.塔200条件。

[0145]

条件/取样时间1234压力(psig)70707070再沸器温度(

°

f)246.5246.3246246.4冷凝器温度(

°

f)212.9212.6212.1212.4混合c5进料速率(lb/h)17.9181818顶部抽取速率(lb/h)77.077.066.96向塔201的h2进料(scfh)35.1735.1635.1635.16向塔202的h2进料(scfh)5.095.095.095.09

[0146]

表10.塔200进料组成

[0147]

[0148][0149]

表11.塔200顶部抽取物组成

[0150]

[0151][0152]

表12.塔200底部抽取物组成

[0153]

[0154][0155]

表13.实验结果

[0156]

条件/取样时间1234直链二烯转化率(重量%)99.5499.6199.6599.70支链二烯转化率(重量%)99.9710099.9799.96直链不饱和回收率(重量%)99.1295.7096.3995.44支链不饱和回收率(重量%)91.9391.3392.1491.34

[0157]

根据在表13中的结果的总结,可以断定,根据在本文中的实施方案的双催化剂系统可以提供优异的催化剂性能,以及向希望的烯烃产物的高选择性。另外,已经在试验工厂中对催化剂系统测试接近一年,而没有显示出可观察到的催化剂失活,催化剂系统因此在催化蒸馏反应器系统中是非常稳定和稳健的。尽管在试验工厂系统的顶部中的环戊烯浓度较高,但是在催化剂床上方的更多的蒸馏级或随后的环戊烯移除塔可以用于将环戊烯水平降低至希望的水平。

[0158]

如上所述,在本文中所公开的实施方案总体上涉及用于由c5进料如蒸汽裂化器c5进料和fcc c5进料制备直链c5烯烃的方法和系统。更具体地,在本文中所公开的实施方案涉及用于通过催化蒸馏反应系统制备c5烯烃的方法,所述催化蒸馏反应体系包括用于将c5二烯转化为c5烯烃等反应的氢化催化剂床。

[0159]

催化蒸馏反应体系的控制是复杂的。除了需要控制顶部环戊烯和二烯浓度以外,所述方法还因为以下多个额外因素而复杂:c5具有相对接近的沸点;反应区中的一个或多个可能需要一定量的稀释剂或惰性化合物以辅助热移除;进料组成变化;天气改变;氢化催化剂活性变化;以及可能遇到的其他多种过程干扰和变量,其不仅影响产物纯度而且还影响能量利用和烯烃回收效率。

[0160]

针对蒸馏塔的典型过程控制可以包括温度控制。例如,对于在蒸馏塔中的典型的温度控制器来说,通过调节蒸馏过程变量如向塔再沸器的热量输入来控制在所选择的塔板上的温度。然而,已经发现,使用典型的温度控制方案控制和/或优化c5选择性氢化塔(用于将混合c5进料中的c5二烯选择性氢化的c5催化蒸馏反应体系)非常困难。因为c5烯烃、环戊烯、和环戊烷的相对接近的沸点,沿着催化蒸馏反应器系统的温度分布相对平坦。因此,较小的温度变化可以使在塔内的多种c5组分的浓度移动。已经发现这些移动可能会负面影响催化剂区域,并且可能会使c5烯烃回收迅速劣化。

[0161]

已经发现,可以通过控制在催化蒸馏反应器系统内的所选择的一种或多种惰性化合物的浓度分布来实现催化蒸馏反应器系统的改进的控制和增加的烯烃回收率。在一些实施方案中,所选择的惰性化合物可以是加入的稀释剂,如c5、c6、或c7烃,在c5原料中存在的稀释剂或惰性化合物,或原位形成的稀释剂,如通过环戊烯氢化形成环戊烷。所选择的惰性化合物应当具有高于目标顶部产物如1

‑

戊烯或2

‑

戊烯的沸点的沸点,并且在一些实施方案中可以具有在塔进料中的最低和最高沸点化合物的沸点中间的沸点或范围。此外,所选择的惰性化合物优选不是进料至催化蒸馏反应体系的反应性组分如戊二烯、选择性氢化的产

物如1

‑

戊烯或2

‑

戊烯、或在混合烃原料中非常次要的组分。一种或多种所选择的惰性化合物的高或中等的沸点或范围和浓度因此可以允许以在塔内的一个或多个高度处的可测量浓度的可靠存在。尽管可以使用反应性或次要组分,但是这样的化合物服从塔动力学,并且可能不是针对控制的可靠来源。

[0162]

例如,已经发现,可以通过控制在催化蒸馏反应器系统内的环戊烷浓度分布来实现催化蒸馏反应器系统的改进的控制。备选地,可以通过控制在催化蒸馏反应器系统内的组合的环戊烯和环戊烷浓度分布来实现催化蒸馏反应器系统的改进的控制。以这种方式,可以控制在催化剂床中的环戊烷和环戊烯以防止惰性化合物的浓度变得过低而因此降低c5烯烃回收率,或者过高而因此使c5烯烃产物被环戊烯污染。已经发现在整个催化剂区域中保持环戊烷和环戊烯的适当的浓度分布有效提供希望的塔控制、氢化性能、分离、和烯烃回收。在塔内保持适当的环戊烷和/或环戊烯浓度分布可以使c5烯烃回收率和c5二烯转化率最大化,同时控制在c5烯烃顶部产物物流中的环戊烯含量。

[0163]

可以通过测量在一个或多个塔高度处的组成和密度中的至少一种来控制浓度分布。可以基于稳健性、可靠性、成本、实施容易程度、和与过程和位置相关的其他因素来选择用于测量组成或密度的方法。如在本文中所使用的,“塔高度”是指取样或测量点,如对塔内的蒸气或液体进行的测量,即在塔的最下级和最上级之间,包括顶部(例如,在图8(以下所述)中的物流20),但是不包括顶部液体抽取物(例如,在图8中的物流25)。

[0164]

在一些实施方案中,可以通过使用在线气相色谱(gc)来测量和控制在塔内的所选择的惰性化合物的浓度分布。例如,可以使用可从abb inc.,wickliffe,ohio获得的pgc2000 e2在线气相色谱测量在混合烃物流中离散的烃。gc可以分析来自一个或多个塔高度的样品,其中样品可以是气相样品或液相样品。例如,gc可以分析来自一个或多个高度的样品以确定在所述高度处的环戊烷和/或环戊烯的浓度或在塔内的环戊烷和/或环戊烯的浓度分布。之后可以调节塔变量以将一个或多个塔高度控制在目标浓度或附近。例如,在一个实施方案中,可以将一个或多个样品分析仪与物流控制器级联以控制顶部抽取速率和再沸器热量输入等变量中的一个或多个。

[0165]

在其它实施方案中,可以通过测量和控制在一个或多个塔高度处的液体密度来控制塔内的所选择的惰性化合物的浓度分布。可以在塔内的下水管或液体再分布点中设置密度测量装置或密度测量计,其中可以进行密度的直接测量。备选地,可以通过用于测量在塔内的液体(如在下水管中)的与塔邻接设置的密度轮廓仪(density profiler)如γ射线反向散射密度轮廓仪来间接测量密度。在塔内的下水管或其他地方中的液体的起泡可能会干扰直接测量,而密度轮廓仪能够直接适应不同的起泡水平;尽管如此,两种系统可以具有它们的优点和缺点。之后可以调节塔变量以将一个或多个塔高度控制在目标密度或附近。例如,在一个实施方案中,可以将一个或多个密度分析仪与物流控制器级联以控制顶部抽取速率和再沸器热量输入等变量中的一个或多个。

[0166]

密度控制间接地控制在塔内的目标惰性化合物的浓度分布。戊烷的比重是约0.64,1,3

‑

戊二烯的比重是0.683,环戊烷的比重是0.751,并且环戊烯的比重是0.771。密度可以与组成有关(例如,混合物的密度是在混合物中的多种组分的浓度或质量分数、温度和压力的函数,例如过度简化为ρ混合物=f([戊烯],[环戊烯],[戊二烯],[环戊烷],t,p))。在塔压力和高度温度下,因此可以使用混合物的密度控制惰性稀释剂的浓度。已知密度和

组成之间的关系,本领域技术人员因此能够使用密度作为用于组成控制的间接方式——在组合物变得较重时,在所述高度处的环戊烯和环戊烷的浓度增加,并且在组合物变得较轻时,在所述高度处的环戊烯和环戊烷的浓度降低。

[0167]

当测量密度时,控制方案可以基于密度或组成。如以上指出的,密度是组成的指征。在一些实施方案中,可以使用密度设定点作为控制基础。在其它实施方案中,可以使用浓度设定点作为控制基础,其中基于测量的密度确定组成。

[0168]

可以被选择作为控制基础的惰性或稀释剂化合物可以具有大于约100

°

f的沸点或沸点范围,例如从而优选保留在塔的下部中并且不以任何显著的含量与顶部馏份一起被收集,目标烯烃1

‑

戊烯和2

‑

戊烯具有比所选择的惰性或稀释剂化合物低的标准沸点。在一些实施方案中,被选择作为控制的惰性或稀释剂化合物可以具有范围为约100

°

f至约125

°

f如约102.5

°

f至约122.5

°

f或约111

°

f至约121

°

f的沸点范围或沸点。

[0169]

可以被选择作为控制基础的惰性或稀释剂化合物可以具有大于约0.675的比重,例如从而与较低密度的目标烯烃区分并且允许操作员或控制系统确定对所测量的密度的变化的响应。在一些实施方案中,被选择作为控制的惰性或稀释剂化合物可以具有范围为约0.675至约0.9如约0.7至约0.8或约0.73至约0.78的比重。

[0170]

当基于稀释剂化合物浓度进行控制时,可以调节一个或多个塔运行参数以维持设定点浓度。例如,控制器可以被配置成进行以下动作中的一种:当稀释剂化合物浓度分布开始沿所述塔上升并且回流流量低于塔溢流值时,降低顶部流量并且增加所述回流流量;当稀释剂化合物浓度分布开始沿所述塔下降并且回流流量高于最小设计值时,增加顶部流量并且降低所述回流流量(例如,在回流足以润湿催化剂的情况下,使反应热消散并且从c5烯烃中移除环戊烯);当所述稀释剂化合物浓度分布开始沿所述塔上升时,降低再沸器负荷(如果需要将回流流量维持为恒定值)和顶部流量;或当所述稀释剂化合物浓度分布开始沿所述塔下降时,增加再沸器负荷(如果需要将回流流量维持为恒定值)和顶部流量。

[0171]

当基于密度进行控制时,可以调节一个或多个塔运行参数以维持设定点密度。例如,控制器可以被配置成进行以下动作中的一种:当密度分布显示目标化合物的浓度开始沿所述塔上升并且回流流量低于塔溢流值时,降低顶部流量并且增加所述回流流量;当密度分布显示目标化合物的浓度开始沿所述塔下降并且回流流量高于最小设计值时,增加顶部流量并且降低所述回流流量(例如,在回流足以润湿催化剂的情况下,使反应热消散并且从c5烯烃中移除环戊烯);当密度分布显示目标化合物的浓度开始沿所述塔上升时,降低再沸器负荷(如果需要将回流流量维持为恒定值)和顶部流量;或当密度分布显示目标化合物的浓度开始沿所述塔下降时,增加再沸器负荷(如果需要将回流流量维持为恒定值)和顶部流量。

[0172]

以上是满足保持在塔内的稀释剂化合物的适当浓度分布的目的性目标的一种设想方式,其可以有助于下列各项中的一种或多种:使c5烯烃回收率最大化,使c5二烯转化率最大化,和控制在c5烯烃产物物流中的环戊烯。还可以采用其他控制方案以及其他过程变量的调节以满足改进的控制和工艺效率的目标。

[0173]

现在参照图8,示出了根据在本文中的实施方案的用于由混合烃物流制备c5烯烃的方法的简化流程图。可以将如以上所述并且含有直链戊烯、二烯、乙炔类、环戊烷和环戊烯的含c5烯烃物流10以及氢物流12进料至催化蒸馏反应器系统14。催化蒸馏反应器系统14

可以包括在c5进料高度上方的一个或多个反应区和/或在c5进料高度下方的一个或多个反应区。如示出的,催化蒸馏反应器系统14包括设置在c5进料高度上方的两个反应区16、17和设置在c5进料高度下方的一个反应区18。氢12可以在最下部反应区、区域18下方被引入至塔,或者可以在所述反应区中的两个以上的下方分开进料。

[0174]

在催化蒸馏反应器系统14中,将在c5进料中的乙炔类和二烯经过氢化催化剂选择性氢化,将乙炔类和二烯转化为烯烃。还可以将一些烯烃转化为链烷烃,但是可以维持催化剂选择性、氢浓度、和反应区温度以限制烯烃氢化,以将更多的反应性二烯和乙炔类选择性氢化。在选择性氢化的同时,将c5进料分馏为包含烯烃的顶部馏分20,和包含较重或较高沸点的进料组分如未反应的二烯以及环戊烯和环戊烷的底部馏分22。

[0175]

可以将底部馏分22的一部分在再沸器23中蒸发并且返回至塔14,并且可以将底部馏分22的剩余部分作为底部产物24回收。可以将顶部馏份20冷凝,将冷凝的顶部的一部分作为回流返回至塔14,并且将剩余部分作为顶部产物馏分25回收。

[0176]

如以上指出的,需要限制在顶部产物馏分25中的二烯和环戊烯的含量。还需要维持稳定的塔运行,即使塔可以具有相对平坦的温度分布,同时满足顶部要求并且使c5烯烃回收率和c5二烯转化率最大化。塔可以包括一个或多个取样点19,其用于抽取液体样品或蒸气样品并且将其进料至分析仪21,比如用于确定在塔中在取样点高度处的环戊烯和/或环戊烷的浓度的气相色谱(gc)。

[0177]

如在图8中示出的,塔14包括设置在上部反应区17和下部反应区18中间、以及在c5进料点高度下方的一个取样点19。可以使用额外或备选的取样位置,并且所述额外或备选的取样位置可以进料至能够串联或并联分析的分开的分析仪或单一分析仪。

[0178]

可以基于针对具体原料和反应区配置估算的塔动力学选择取样点的高度。例如,可以例如通过模拟或取样确定环戊烷的浓度变化在塔内在特定高度处近似处于峰值。取样点可以位于该高度附件,比如在一些级内或例如等同填料高度内。如在本文中所使用的,在高度附近是指在数个蒸馏级内,如对于具有100个级的塔来说例如在约5或10个级内,其中级或蒸馏级是指实际的蒸馏塔板或等同(理论)的填料高度。因此,在确定所需取样点近似在85级的情况下,例如,取样点可以位于80和90级之间。实际的取样高度可以取决于多个因素,包括在所需高度的可达性。优选地,取样点不位于在对照化合物的浓度的变化在塔内较小的时的高度附近,因为这可能会妨碍控制系统适当控制塔的能力,浓度降低与方向无关,使得要采取的动作的确定困难,因为如果浓度分布沿塔上升或下降则其不能方便地确定。

[0179]

然后,gc可以分析样品以确定在取样高度处的环戊烯和/或环戊烷的浓度。之后可以将取样结果如环戊烷和环戊烯浓度的总和提供至控制器13,如数字控制系统或本领域中已知的其他类型的控制系统。控制器13可以是被配置成控制顶部流量控制回路的流量指示器控制器(fic),其包括流量计27和流量控制阀29,以维持在取样高度处的环戊烷的所需设定点浓度。如果环戊烷和环戊烯分布的总和开始沿所述塔上升,则可以减少顶部流量(即,可能需要增加回流流量)并且使得底部物流流量更大,而如果环戊烷和环戊烯分布的开始沿所述塔下降,则可以增加顶部流量(即,可能需要减少回流流量)并且同时减少塔底部流量。

[0180]

c5二烯氢化是高度放热的并且应当保持足够的回流流量以润湿催化剂并且防止反应失控,并且因此对于一些情况来说,如对于具有高二烯浓度的蒸汽裂化器c5进料来说,

可以更有益的是保持恒定的到达塔的回流流量。在这样的情况中,可能更有益的是,如果环戊烷和环戊烯浓度分布开始上升或下降动,则改变再沸器负荷以减少或增加顶部流量,如在图9中示出的,而不是通过减少回流流量来简单地增加更多的顶部流量。如在图9中示出的,其中相似的标号表示相似的部件,可以将取样结果如环戊烷和环戊烯浓度的总和提供至控制器28。控制器28可以是被配置成比如通过改变提供至再沸器的热交换液体如蒸汽或水的流量、压力、或温度来控制向再沸器的热量输入的热量指示器控制器(hic)。

[0181]

在本文中所公开的实施方案可以包括具有一个或多个取样点的系统。图8和9包括在上部和下部催化剂床之间且在进料点下方的高度处的单一取样点。对于非常高的塔来说,如在塔的精馏部和汽提部可以分为两个连接以作为单一蒸馏塔运行的塔的情况下,可以在中

‑

回流物流或中

‑

再沸物流内或附近设置取样点。可以在沿着塔的其他位置设置额外的取样点,包括在位于塔的精馏部和汽提部中的一个或多个反应区的下方、中间、或上方,在顶部蒸气抽取物中,在顶部产物抽取物中,在底部液体抽取物中,和/或在底部产物抽取物中。这些额外的取样点可以用于监测塔的性能,和/或可以用于向控制系统提供额外输入。例如,如在图10和11中示出的,其中相似的标号表示相似的部件,可以使用额外的分析仪2、4、6分别确定在顶部产物抽取物25、底部产物抽取物24中、和在下部催化剂区域18下方的环戊烯和/或环戊烷的浓度。来自分析仪2、4、6中的一个或多个的样品分析结果可以用于基于借助经由分析仪21确定的浓度分布的系统的控制来监测系统性能;备选地或另外地,可以使用分析仪2、4、6中的一个或多个作为向控制器13、28的输入以增强系统的控制和影响在塔内的所需浓度分布。这样的实施方案还可以通过浓度分布控制来提高二烯的转化率和烯烃的回收率。

[0182]

如以上针对图8

‑

11描述的,可以设置分析仪如gc并且将其用于测量在多个塔高度处的浓度。分析仪21、2、4、6中的一个或多个可以是密度分析仪或密度测量装置。例如,如在图12中示出的,蒸馏塔反应器系统14可以包括设置在下水管72内的一个或多个密度测量装置70。例如,可以使用密度传感器,如使用振荡u形管原理的密度传感器。之后可以将来自密度测量装置的输出信息与控制器13、28(图8

‑

11)连通以基于密度分布或根据密度分布确定的浓度分布来控制塔。作为另一个实例,如在图13中示出的,蒸馏塔反应器系统14可以包括一个或多个γ射线反向散射密度轮廓仪74,其可以用于测量在下水管72内的液体的密度。例如,可以使用如在us20130123990(thermo fisher scientific inc.,sugarland,texas)中描述的密度轮廓仪。从源76发射并且反向散射至检测器78的γ射线可以用于确定在下水管中的液体的密度。之后可以将来自检测器78的输出信息与控制器13、28(图8

‑

11)连通以基于密度分布来控制塔或根据基于密度分布确定的浓度分布来控制塔。

[0183]

再次参照图1

‑

4,在催化蒸馏反应器系统44中,将含c5烯烃进料同时分馏和选择性氢化,其中催化蒸馏反应器系统的控制可以包括如以上针对图8

‑

13中的一个或多个描述的借助分析仪51如gc或密度测量装置的控制方案。之后可以使用借助分析仪51的和如以上针对图8

‑

13描述的浓度分布的控制来提高塔的性能和在反应区46内的二烯的转化率。

[0184]

尽管以上针对c5的选择性氢化进行了描述,但是借助控制所选择的非关键组分的密度分布或浓度分布而对催化蒸馏反应器系统的控制可以扩展至其他混合烃进料。例如,在催化蒸馏反应器系统中的接近的沸点的c4级分、c6级分、c7级分等的处理可以受益于密度或浓度分布控制,从而就反应区效率和产物回收效率而言,提高了这样的催化蒸馏反应

器系统的性能。这样的催化蒸馏反应器系统可以用于二聚、低聚、氢化、脱硫、异构化、醚化、脱氢、重新裂化、歧化、酯交换、或其它已知的受益于lechatalier原理的借助同时反应和分离的各种反应。

[0185]

实施例4

[0186]

进行模拟,得到如何确定用于选择性氢化c5进料物流的催化蒸馏反应器系统的适当取样位置的实施例。在表14中示出了c5进料组成。在aspen plus 7.3.2(aspen technology,inc.,burlington,massachusetts)中进行模拟。在表15中提供在模拟中考虑的反应。利用在表16中的塔配置进行对塔的模拟。进行两个模拟以检查底部流量对沿着塔的总惰性化合物和环戊烯和环戊烷的总和的变化的影响。

[0187]

表14:到c5cdhydro塔的c5进料组成(重量%)

[0188][0189][0190]

表15:在aspen plus模拟中考虑的反应

[0191][0192]

表16:模拟条件

[0193]

案例编号12塔级102102c5进料级7272氢进料级9595反应区级60

‑

7073

‑

8260

‑

7073

‑

82压力(psia)135135回流比7.57.5c5进料速率(lb/h)17999.017999.0h2进料速率(lb/hr)300.53300.53底部速率(lb/hr)9358.39561.7

[0194]

图14示出了针对模拟条件1的在塔内的环戊烯加环戊烷的浓度分布。环戊烯和环戊烷的浓度缓慢增加了从塔的顶部(1级)向下的移动,在催化剂床内明显增加,并且之后更接近在90和102级之间的底部达到平稳。图15是描绘在塔在针对模拟条件2的条件下达到平衡之后环戊烷加环戊烯的浓度分布的变化的图表。

[0195]

从图14和15中可以看到,在将底部抽取速率从9358.3lb/h增加至9561.7lb/h之后,从46级至96级发生环戊烷和环戊烯的明显的变化(高于5%),并且该变化在85级处于近似峰值。这表明,良好的取样点因此可以位于80和90级之间,例如用于确定浓度分布是否沿塔上升或下降。然而,这不排除在塔顶部物流、中

‑

回流物流、和底部物流中的额外取样点,因为这三个物流通常是容易接近的。

[0196]

图16示出了针对模拟条件1和2的在塔内的温度分布。如可以看到的,在将塔底部流量从9358.3lb/h增加至9561.7lb/h之后仅存在较小的柱温分布变化。根据该结果,可以理解,c5cdhydro塔的温度控制可能是困难的。如以下描述,试验工厂实验确认了该结果。

[0197]

实施例5:实验例

[0198]

在试验工厂中研究经过钯催化剂(在载体上的约0.6重量%的钯)和镍系催化剂(在载体上的约33.3重量%的氧化镍)的蒸汽裂化器c5二烯选择性氢化。试验工厂实验的目标是将二烯从非常高的水平降低至非常低的水平,同时使不饱和化合物的损失最小化。尤其是,认为直链烯烃回收率比异烯烃回收率更重要,因为在复分解单元的下游中,一摩尔直链c5烯烃理论上可以产生三摩尔的丙烯,而一摩尔的支链c5烯烃可以产生一摩尔的丙烯。

使用两种试验工厂配置,第一种对应于图17(进料纯化)加图18(与图8的实施方案相似的基于组成的控制),第二种对应于图17加图19(与图9的实施方案相似的基于组成的控制)。

[0199]

现在参照图17,通过将裂解气100和环戊烷物流102进料至蒸馏塔104来进行c5进料纯化。用raschig超级环完全填充塔104。将芳族化合物和c6+烃作为底部产物106分离,同时在顶部物流108中回收c5烃。之后使用顶部产物物流作为向以下针对图18和19所述的催化蒸馏反应器系统的进料。

[0200]

图18和19的催化蒸馏反应器系统200是相似的,塔200分为汽提部201和精馏部202。汽提部201(进料108引入的高度的下方)包括一个含有选择性氢化催化剂的反应区204,并且精馏部(进料108引入的高度的上方)包括两个含有选择性氢化催化剂的反应区206、208。分别在反应区204、206下方引入氢210、212。将进料108中的二烯在塔200内转化为烯烃并且在馏出物产物216中回收。在进料上方的催化剂区域206、208用于将轻质二烯如异戊二烯和环戊二烯转化。较重的直链二烯向下穿过并且在催化剂区域204中反应以防止对底部产物218的明显收率损失。用8ft的raschig超级环在顶部填装精馏部202,接着用14ft的钯催化剂和7ft的镍催化剂填装。用6ft的raschig超级环在顶部填充汽提塔部201,接着用7ft的镍催化剂和18ft的raschig超级环填充。

[0201]

现在参照图18,塔200被配置用于环戊烷加环戊烯组成分布控制,其中在中

‑

回流线路222中设置分析仪220。控制系统被配置成通过调节顶部产物物流216的抽取速率来控制组成分布(即,塔顶部物流控制用于优化在中

‑

回流物流中的环戊烷和环戊烯分布)。基于来自分析仪220的输出信息,调节在顶部抽取物上的流量控制回路215,包括流量计217和控制阀219。当环戊烷和环戊烯的总和增加并且偏离设定点时,减少顶部流量同时增加回流流量(即,与顶部筒水平级联)。当环戊烷和环戊烷的总和变得小于设定点时,增加顶部流量,同时减小回流流量(即,与顶部筒水平级联)。

[0202]

现在参照图19,塔200也被配置用于环戊烷加环戊烯组成分布控制,其中在中

‑

回流线路222中设置分析仪220。控制系统225被配置成通过调节向再沸器224的热量输入来控制组成分布(即,再沸器热量输入用于优化在中回流物流中的环戊烷和环戊烯分布)。通过流量控制回路230(包括流量计232和控制阀234)使塔回流流量保持恒定并且使顶部抽取速率基于在筒226中的水平控制而变化,其中水平控制器238与流量控制回路240(包括流量计242和控制阀244)级联。例如,当环戊烷分布向上移动并且远离设定点时,降低再沸器负荷并且因此在顶部筒226中积累更少的液体。顶部流量与顶部筒水平级联并且因此在将回流流量维持在相同速率的同时减小顶部流量。

[0203]

图20提供了试验工厂数据的总结,包括测量的直链/支链c5烯烃回收率,针对在中

‑

回流物流中测量的环戊烷和环戊烯的总和作图的在顶部物流中的c5二烯转化率和环戊烯浓度。可以看出,在低于约50重量%的在中

‑

回流物流中的环戊烷和环戊烯浓度,直链或支链c5烯烃回收率和二烯转化率明显劣化。在高于约50重量%的在中间回流物流中的环戊烷和环戊烯浓度,支链或直链c5烯烃回收率开始平稳。在顶部物流中的环戊烯浓度相对于在中间回流物流中的总环戊烷和环戊烯之间几乎存在线性关系。

[0204]

试验工厂运行说明,组成分布控制可以用于使塔在接近100%的二烯转化率(因此在c5烯烃产物物流中将会存在非常少或不存在二烯)下运行,同时使c5烯烃回收率最大化(通常,高于~90%),并且同时控制在顶部c5烯烃产物中的环戊烯浓度。尽管在试验工厂系

统的顶部中的环戊烯浓度稍高于所需的0.5重量%,但是在催化剂床上方的更多的蒸馏级或随后的环戊烯移除塔可以用于降低环戊烯水平。

[0205]

如上所述,多个实施方案可以包括热浸泡式反应器32。在一些实施方案中,然而,如以下将描述的,热浸泡式反应器不是必需的。通常,在现有技术方法中,通过使用热浸泡式反应器(也被称为二聚反应器)使环戊二烯二聚并且形成二环戊二烯解决了与含有较高量的高反应性物种的蒸汽裂化器c5进料或相似原料相关的以上指出的问题。该反应在任何初始分离器或部分氢化单元之前进行。从能量的观点来看,热浸泡式反应器运行昂贵并且需要使用额外的支持设备。

[0206]

来自热浸泡式反应器的流出物(将会包括直链和支链c5烯烃、直链和支链c5二烯、二环戊二烯、环状c5烯烃、和其他c6+烃等)之后通常被进料至在混合液/蒸气物流中运行的常规蒸馏塔。在蒸馏塔中,将包括二环戊二烯在内的c6+烃与直链、支链、和环状c5烯烃分离。如指出的,这种环戊二烯移除方法是能量密集的并且需要额外的工艺设备。

[0207]

备选地,已经发现,使用以液体连续方式运行的蒸馏塔可以有利地代替在以混合液/蒸气方式运行的常规蒸馏塔。由于液体连续方式、改进的混合、和改进的热量分布的原因,还已经发现,环戊二烯可以在蒸馏塔中进行diels alder反应以使环戊二烯二聚并且形成二环戊二烯。作为结果,还可以移除热浸泡式反应器,同时保持二聚功能。

[0208]

因此,在本文中所公开的实施方案涉及用于利用在产物物流中的有限的环戊二烯和其他二烯而不需要昂贵的热浸泡式反应器或二聚反应器的情况下制备c5烯烃的改进方法。去除热浸泡式反应器并且用液体连续蒸馏塔代替常规蒸馏塔可以实现工艺设备减少、较低的运行成本、和操作的简单性,同时保持热浸泡式反应器的二聚功能。

[0209]

图21示出了用于使用同时进行环戊二烯的二聚和移除的液体连续蒸馏塔由混合烃物流制备c5烯烃的改进方法。根据在本文中所公开的实施方案,烃物流35,如蒸汽裂化器c5进料,可以含有环戊二烯、直链和支链c5烯烃、直链和支链c5二烯、环状c5烯烃、和c6+烃等组分。可以将混合烃物流34进料至低温/低压蒸馏塔36,如以液体连续方式运行的鼓泡式蒸馏塔。在蒸馏塔中,环戊二烯二聚而形成二环戊二烯。此外,环戊二烯可以与其他化合物如异戊二烯反应以形成重质烯烃化合物。

[0210]

同时,蒸馏塔36还可以将混合物流分馏以形成含有c6+烃、二环戊二烯和其他重质组分的底部馏分40和含有直链、支链、和环状c5烯烃以及直链和支链c5二烯的顶部馏分38。还可以与底部馏分40一起回收在混合烃物流中含有的任何硫化合物。为了得到所希望的分离,可以控制蒸馏塔36以将顶部馏份苯含量限制为例如小于0.5重量%。

[0211]

之后可以回收顶部馏份38并且将其进料至催化蒸馏反应器系统44并且根据以上所述进行处理。

[0212]

蒸馏塔36可以是低温/低压分离器,如以液体连续方式运行的蒸馏塔。可以在范围为约15psia至约85psia如约20psia至约80psia或约25至约75psia的压力下和在范围为约90

°

f至约150

°

f如约110

°

f至145

°

f或约120

°

f至约135

°

f的冷凝器温度下运行塔。如以上指出的,可以控制蒸馏塔36,如通过回流速率和馏出物与进料的比率,以使在较低沸点的馏份38中的含硫化合物和苯的量最小化,并且使与较高沸点的馏份40一起回收的有价值烯烃和二烯(在下游被转化为烯烃)的量最小化。如以上所述,在液体连续蒸馏塔中的停留时间应当足以将环戊二烯转化为二环戊二烯,同时限制其他组分的热反应,因为二烯可以在反应

器系统44中被转化为所需烯烃。停留可以在约0.2小时至约6小时的范围内,如在约1.5小时至约3小时的范围内。在一些实施方案中,控制温度、压力和停留时间的二聚反应条件以实现向较重化合物,如二环戊二烯的至少90%的环戊二烯转化率,如至少92%、至少93%、至少93%或至少94%的环戊二烯转化率。在通过引用结合在本文中的美国专利号7,287,745中描述了运行这样的液体连续蒸馏塔多种方式。有利地,已经发现,在c5用途中的液体连续蒸馏塔可以作为热浸泡式反应器和分离器有效地运行。

[0213]

实施例6

[0214]

进行模拟以比较根据在本文中的多种实施方案的用于选择性氢化c5进料物流的系统的性能。模拟在aspen plus 7.2(aspen technology,inc.,burlington,massachusetts)中进行。

[0215]

在本实施例中,模拟与在图21中所示的方法相似的方法。在模拟中,推断二烯和乙炔类在催化蒸馏反应器系统中被选择性氢化为烯烃,并且推断所有烯烃在总氢化单元中被饱和为烷烃。工艺条件如下。

[0216]

表17

‑

实施例1的工艺条件

[0217][0218]

在表18中示出了实施例6的模拟的质量平衡。

[0219]

表18.

[0220][0221]

如可以在表18中看到的,在进料气体中的基本上全部环戊二烯(6718.23lb/hr)二聚为二环戊二烯并且在塔底部中被移除(6701.44lb/hr)。仅小部分的环戊二烯残留在塔顶部中(16.79lb/hr),等于99.75%的转化率。另外,从塔顶部回收基本上全部的直链和支链烯烃。

[0222]

有利地,在本文中的实施方案提供了用于从蒸汽裂化器c5馏分中回收c5烯烃的高效和有效的方式。在一些实施方案中,已经发现包括镍系催化剂和钯系催化剂的双催化剂系统针对所需的烯烃产物具有高选择性,提供了高烯烃回收百分比,并且是非常稳健的。在其他方面中,已经发现,控制在催化蒸馏反应器系统内的惰性或稀释剂化合物的组成分布可以用于优化在催化剂床内的反应以及产物回收率和纯度。

[0223]

在本文中的实施方案被描述为可用于处理裂化器c5进料物流。也可以根据在本文中的实施方案处理含有较高量的高反应性物种的相似c5馏分。然而,归因于通常在fcc馏分中发现的较低水平的高反应性物种,与fcc原料相关的方法可能不会被观察为相关的,因为由于会产生的不必要的额外资金和运行花费,本领域技术人员将不会想到以这种方式处理这样的进料。

[0224]

尽管本公开内容包括有限数量的实施方案,但是受益于本公开的本领域技术人员将会理解,可以设计不脱离本公开的范围的其他实施方案。因此,该范围应当仅由所附权利要求限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1