一种用于制备氢化聚合物的三组分复合催化剂的制作方法

1.本发明涉及一种复合催化剂,具体地说是涉及一种用于制备氢化聚合物的三组分复合催化剂。

背景技术:

2.利用共轭二烯烃(例如:丁二烯、异戊二烯)均聚或与乙烯基芳烃(例如:苯乙烯、α

‑

甲基苯乙烯)共聚制备合成橡胶的方法已经大规模工业化。现有的二烯烃类弹性体(例如:nr、pi、pb、sbr、sds以及集成橡胶)分子主链中含有大量碳碳双键,这就成为了它们进行多方位化学改性的基础。该后聚合反应过程是改变和优化现有合成橡胶性能的有效手段,广义上的化学改性包含诸如硫化、接枝、降解、氧化、环氧化、卤化、异构化、氢化硅烷化、氢氰化、氢化甲酰化、羟甲基化以及氢化等反应。然而,分子链上残留的大量不饱和双键因其化学性质比较活泼,易受自然光、紫外线、臭氧和高温等环境因素的影响而发生黄变、老化甚至降解,导致其使用范围受限。因此,工业上经常采用特殊的加氢工艺使不饱和双键与氢气发生加成反应进而转变为化学性质非常稳定的碳碳单键,从而提高二烯烃类弹性体的热氧稳定性和耐候性。

3.在聚合物加氢工艺的现有技术中,加氢催化剂主要包括均相加氢催化剂和异相加氢催化剂,其中均相催化剂还可进一步分为铁、钴、镍过渡金属盐体系的传统ziegler型催化剂和铂、钯、铑、钌、铱化合物的贵金属催化剂以及茂金属催化剂。us 3333024中列举了铬酸铜、硫化钼、雷尼镍、氧化镍黑、细化铂、细化钯、氧化铂以及镍

‑

硅藻土等异相加氢催化剂,它们属于低活性催化剂,因而用量大而且要求高温高压,不仅成本高而且容易导致聚合物降解和凝胶化,对sbr和sds的加氢选择性也很差,苯环容易被大量氢化。us4581417、us4674627以及us4631315中介绍了含铑、钌化合物制备的加氢催化剂,贵金属元素因其具有未充满和不稳定的d电子轨道因而容易吸附氢气并使之活化,从而很容易对含有高度配位官能团(例如:腈基、羧基、胺基、羟基等)的不饱和烯烃聚合物进行高效高选择性加氢,但因为贵金属不易得、价格昂贵、用量不低又难以有效回收,因此目前仅现于丁腈橡胶等特种橡胶的加氢技术中,难以大规模工业化。传统ziegler型催化剂主要是由钴、镍过渡金属的螯合物、羧酸盐、醇盐、硫酸盐、磺酸盐等化合物与烷基锂、烷基铝、烷基铝氧烷等还原剂在适宜温度和惰性气氛条件下陈化反应得到的,近几十年来,该领域研究人员围绕如何提高传统ziegler型催化系剂的加氢效率、速率、选择性以及金属残渣脱除方法等方面进行了诸多尝试,但都逃不开从加氢聚合物中脱除金属残渣这道必不可少的工序,而且或多或少存在选择性差、活性低、用量大、不经济以及对极性化合物非常敏感等问题。

4.茂金属催化剂最早发现于上世纪50年代,直至80年代才有了突破性进展。1980年kaminsky等人开始将二氯二茂锆/甲基铝氧烷(mao)应用于烯烃聚合,具有聚合活性高、单一活性中心、高立构选择性、聚合物之分子量分布比较窄等特点,可用于制备hdpe、lldpe、高等规立构聚丙烯、间规聚苯乙烯、epdm等等。上世纪六十年以来,茂金属催化剂被广泛用于催化二烯烃类弹性体的加氢反应。

5.m.f.sloan在journal of american chemical society 1965,85,4014~4018中介绍了二氯二茂钛、二氯二茂锆与烷基铝反应制备的均相催化剂可用于烯烃双键加氢。1985年,y.kishimoto在us4501857中介绍了二氯二茂钛与烷基锂相结合可以有效地催化sds加氢。1990年,teramoto则以二氯二茂钛与烷氧基锂或烷基锂和醇或酚的反应混合物相结合获得了相同的加氢活性,相关技术见us4980421。1987年,y.kishimoto合成了二茂二芳基钛化合物,其中芳基为苯基或带有1~4个碳原子的烃基取代基的苯基,它不需要烷基锂即可有效催化sds加氢,相关技术见us4673714。us5994477通过单环戊二烯基三氯化钛和苄基锂等芳烃基锂化合物的结合也收获了较为满意的加氢活性。上述加氢技术普遍存在催化剂用量较高或催化活性种不稳定、加氢复现性较差以及加氢效率不够高等缺点。

6.1991年,chamberlain在us5039755中介绍了有机锂引发剂制备的sds活性链经过氢气终止原位制备氢化锂以后,直接加入二氯二茂钛即可收获较高的加氢活性,虽然该催化剂用量显著降低,但仍然存在催化活性种不稳定、加氢复现性较差的问题,而且二氯二茂钛完全不溶于非极性溶剂导致加料方式也成为了比较棘手的问题:直接倒入固体粉末的方式给计量带来了困难,采用甲苯、thf或其它极性溶剂溶解的方式又会污染溶剂系统增大后处理负担。第二年chamberlain又在us5173537中介绍了类似的加氢工艺并通过引入苯甲酸甲酯进一步提高了加氢效率,但苯甲酸甲酯对人体有害,容易导致加氢聚合物黄变,而且对加氢效率的提高比较有限,稍微添加过量对加氢反应的抑制作用也非常明显。us6461993b1则指出了芳香酯类化合物对“二氯二茂钛/氢化锂”体系的加氢促进作用有限,而采用乙醇消耗过量的氢化锂则可以抑制催化剂衰解,从而显著提高sbs的加氢效率,但该催化剂引入了大量乙醇会污染溶剂系统,对聚合单元不利。2004年,意大利enichem公司在cn1148259c中介绍了二氯二茂钛与过量的二正丁基镁、少量的三乙基铝相结合可以高效催化sds加氢,但要求100℃、2.5mpa的高温高压,而且二正丁基镁价格昂贵。us5334566采用二氯二茂钛和三甲基铝1:2反应制备了特伯试剂,通过特伯试剂与烷基锂相结合也获得了较高的加氢活性,但加氢反应太过剧烈,催化活性种容易衰解,因而多数情况下加氢度并不高,加氢复现性很差,而且三甲基铝价格昂贵会抬升原料成本。cn106795231a介绍了可乐丽公司尝试将特伯试剂与聚甲基氢硅氧烷相结合用于催化sds加氢;us6313230b1将双茂钛化合物与聚甲基氢硅氧烷相结合获得了较高的稳定性和加氢效率;us2010/0137525a1则是在“双茂钛化合物/聚甲基氢硅氧烷”催化剂中添加了钛酸酯化合物,然后用于催化sds加氢;cn101016348a和cn1781955a表示聚二甲基硅氧烷以及烷氧基硅烷可以显著提高“二氯二茂钛/烷基铝”体系的加氢活性,但基础胶液中过量的烷氧基锂化合物会显著降低催化剂的稳定性,从而导致加氢度降低、加氢复现性变差。上述几种催化剂对高粘度体系以及在大型加氢设备中都存在加氢活性较低,氢化反应速度较慢,产品加氢度不够高等问题。

技术实现要素:

7.为了克服现有技术存在的不足,本发明提供了一种全新的三组分复合催化剂。

8.本发明采用的技术方案为:

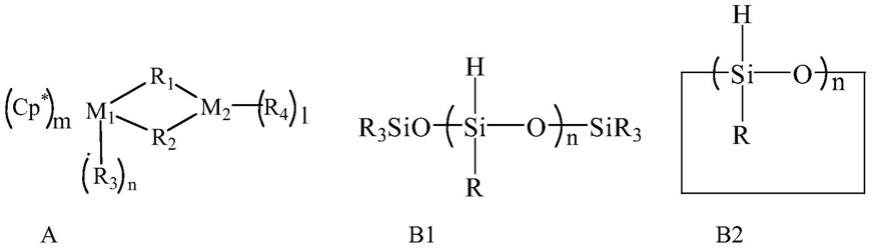

9.一种用于制备氢化聚合物的三组分复合催化剂,所述三组分复合催化剂由双金属络合物、金属氢化物和含氢硅油组成,所述双金属络合物的通式如a所示,所述含氢硅油的通式如b1或b2所示;

[0010][0011]

作为优选,通式a中,m1表示的是金属元素钛、锆、铪、钪、钒中的任一种,m2表示的是金属元素铍、镁、锌、铝、镓、锗、锡中的任一种;cp

*

表示的是带有0~5个烷基、烷氧基、硅氧烷基或硅烷基取代基的环戊二烯基团,两个环戊二烯基配体还可以是桥联结构的,m=1或2;r1和r3是相同或不相同的配体,代表卤素、羰基、烷氧基、苯氧基、烷基、环烷基、取代苯基、苯基、苄基、氢原子、胺基中的任一种,n=0或1;r2为烷基、环烷基、苯基、苄基、取代苯基、氢原子中的任一种;r4为烷基、环烷基、氢原子、芳烷氧基、烷氧基、苯基、苯氧基、苄基、取代苯基、卤素、羰基、胺基中的一种或几种,l=1、2或3。这种双金属络合物在室温下是固态结晶,易溶于各种极性或非极性的有机溶剂,温度低于

‑

20℃会从溶剂中重新析出结晶,温度高于120℃存放几个小时也不发生明显的物理化学性质变化,但要求惰性气氛贮存,对水、醇、酸、胺等含有活泼氢的化合物以及空气非常敏感。

[0012]

作为优选,双金属络合物通过下述方法制备得到:将一种或多种茂金属化合物和一种或多种有机金属化合物以及惰性溶剂按照任意添加比例、加料顺序加入500ml玻璃三口瓶中反应5~60min即可;更为优选10~30min;整个反应过程在氩气、氦气或氮气的惰性气氛或真空条件下进行;反应温度为

‑

10~100℃,优选0~80℃,进一步优选10~60℃,更为优选20~40℃;茂金属化合物和有机金属化合物的添加摩尔比为1:0.8~10;优选1:1~5,进一步优选1:1.2~3,更为优选1:1.5~2;惰性溶剂的作用仅为溶解反应物以及反应得到的双金属络合物,然后稀释至特定浓度,因此对惰性溶剂的添加量并无特别要求;制备过程非常简单,而且原料来源广、容易得到、价格便宜。

[0013]

作为优选,所述茂金属化合物包括二氯二茂锆、二溴二茂锆、二甲基二茂锆、二乙基二茂锆、二正丙基二茂锆、二异丙基二茂锆、二正丁基二茂锆、二苯基二茂锆、二苄基二茂锆、二对甲基苯基二茂锆、二环己基二茂锆、二甲氧基二茂锆、二乙氧基二茂锆、二苯氧基二茂锆、二对甲基苯氧基二茂锆、二氯二茂铪、二溴二茂铪、二甲基二茂铪、二乙基二茂铪、二苯基二茂铪、二甲氧基二茂铪、二乙氧基二茂铪、二苄基二茂铪、二苯氧基二茂铪、二对甲基苯氧基二茂铪、二环己基二茂铪、二氯二茂钛、二溴二茂钛、二甲基二茂钛、二甲氧基二茂钛、二乙基二茂钛、二乙氧基二茂钛、二苯基二茂钛、二苯氧基二茂钛、二苄基二茂钛、二对甲基苯基二茂钛、二对甲基苯氧基二茂钛、单茂三氯化锆、单茂三氯化钛;优选二氯二茂锆、单茂三氯化锆、二氯二茂钛、单茂三氯化钛、二对甲基苯氧基二茂锆、二对甲基苯氧基二茂钛、二甲氧基二茂锆、二甲氧基二茂钛,进一步优选二氯二茂锆、二甲氧基二茂锆、单茂三氯化锆、二氯二茂钛、单茂三氯化钛、二甲氧基二茂钛,再进一步优选二氯二茂锆、单茂三氯化锆、二氯二茂钛、单茂三氯化钛,最优选二氯二茂锆、二氯二茂钛;

[0014]

所述有机金属化合物包括二甲基铍、二乙基铍、二正丙基铍、二异丙基铍、二正丁基铍、二苯基铍、二苄基铍、二甲基镁、二乙基镁、二苯基镁、二苄基镁、二环己基镁、二正丁

基镁、二乙基锌、二苯基锌、二苄基锌、二环己基锌、三甲基铝、三乙基铝、三正丙基铝、三异丙基铝、三正丁基铝、三异丁基铝、三苯基铝、三苄基铝、二异丁基氢化铝、三甲基镓、三乙基镓、三正丙基镓、三正丁基镓、三叔丁基镓、三苯基镓、二叔丁基氢化镓、二苯基氢化镓、四甲基锗、四乙基锗、四正丙基锗、四异丙基锗、四正丁基锗、四异丁基锗、三异丁基氢化锗、四苯基锗、三苯基氢化锗、四甲基锡、四乙基锡、四正丙基锡、四异丙基锡、四正丁基锡、四异丁基锡、四叔丁基锡、四苯基锡、三异丁基氢化锡、三苯基氢化锡;优选二正丁基镁、二乙基锌、三乙基铝、三异丁基铝、二异丁基氢化铝、四正丁基锡,进一步优选二正丁基镁、二乙基锌、三乙基铝、二异丁基氢化铝,再进一步优选二正丁基镁、三乙基铝、二异丁基氢化铝,最优选三乙基铝和二异丁基氢化铝;

[0015]

其中的惰性溶剂为不与茂金属化合物、有机金属化合物及其产物——双金属络合物以及整个加氢系统中任一组分反应的有机溶剂,所述惰性溶剂为环己烷、环戊烷、正己烷、苯、甲苯、乙醚、thf、1,4

‑

二氧六环中的一种或二种以上的任意组合。

[0016]

最终制备的双金属络合物溶液可以直接用于加氢,也可以经过重结晶

‑

减压抽滤得到双金属络合物的固态结晶并在惰性气氛条件下长久保存,使用前重新溶解配制成特定浓度的催化剂溶液即可,优选将制备得到的双金属络合物溶液直接用于加氢,如此避免了繁琐的重结晶

‑

减压抽滤

‑

转移储存过程,而且减少了设备投资。

[0017]

金属氢化物是助催化剂,可以有效地提高双金属络合物的加氢活性,显著缩短氢化反应时间以及降低主催化剂的用量,但要控制双金属络合物中的m1金属与金属氢化物的摩尔比;作为优选,双金属络合物中的m1金属与金属氢化物的摩尔比为1:2~20;优选1:5~15,最优选1:8~10。如果摩尔比低于1:2,金属氢化物的添加量远远不够,因而难以有效打开双金属络合物的加氢活性;如果摩尔比高于1:20,金属氢化物太多导致双金属络合物的活性过高,极大降低了催化活性种的稳定性因而非常容易衰变失活,而且过量的金属氢化物还会与催化活性种发生副反应。

[0018]

作为优选,金属氢化物包括氢化锂、氢化钾、氢化钠、氢化铍、氢化镁、氢化钙、氢化铝、氢化铝锂、氢化镓、氢化锗、氢化锡,优选氢化锂、氢化钠、氢化铍、氢化铝锂,最优选氢化锂、氢化铝锂。

[0019]

作为优选,金属氢化物由相应的烷基金属化合物氢气终止原位生成。

[0020]

上述各种氢化物可以直接添加,也可以通过相应的烷基金属化合物氢气终止原位生成,优选添加烷基金属化合物以及烷基锂制备的活性链经过氢气终止原位生成金属氢化物,最优选烷基锂氢气终止制备氢化锂。氢气终止过程在50℃、0.5mpa条件下停留10min即可有效完成,化学原理如下图所示:

[0021][0022][0023]

仅仅通过控制金属氢化物与双金属络合物的摩尔比在合适范围内,仍然难以获得活性强、效率高、加氢复现性好的催化剂。为保证不降低活性的同时还能显著提高催化剂的稳定性,实现稳定高效快速加氢,因此复合催化剂中有必要添加通式b1或b2所示的加氢促

进剂。

[0024]

作为优选,通式b1代表的是线形聚烷基氢硅氧烷,其中r代表1~4个碳原子的烷基、苯基、取代苯基、环烷基团、氢原子、卤素中的一种,进一步优选烷基,最优选甲基,n大于等于0;通式b2代表的是环形聚烷基氢硅氧烷,其中r代表1~4个碳原子的烷基、苯基、取代苯基、环烷基团、氢原子、卤素中的一种,优选烷基、苯基、环烷基,进一步优选烷基,最优选甲基,n等于2、3、4、5或6。

[0025]

作为优选,含氢硅油的添加量不低于50ppm。

[0026]

上述线形、环形的聚甲基氢硅氧烷俗称含氢硅油,含氢量为0.1%~1.6%,25℃粘度为10mpa

·

s~200mpa

·

s。含氢硅油在加氢聚合物中的添加量不低于50ppm可以提高加氢催化剂的稳定性,而且用量越大改善效果越明显,过量的含氢硅油不会反过来抑制加氢;但为了避免加氢聚合物中残留大量的含氢硅油以及考虑到经济性,添加含氢硅油需要控制合适的量。

[0027]

作为优选,加氢过程中,复合催化剂中的各组分可以按照任意先后顺序独立添加,也可以将其中任意两种组分或三种组分全部混合以后再用于加氢;其中双金属络合物的m1金属用量为0.02~0.20mmol/100gsbs,优选0.05~0.15mmol/100gsbs,最优选0.08~0.12mmol/100gsbs;加氢反应条件也比较温和:加氢温度为40~120℃,优选50~100℃,进一步优选60~80℃,最优选65~75℃;氢气压力为0.5~3.0mpa,优选1.0~2.5mpa,最优选1.5~2.0mpa。在上述反应条件下,氢化速率和效率都很高:反应60min,加氢度即可达到98%以上,反应90~120min,加氢度就能达到99%以上。

[0028]

本发明表现出了非常高的加氢活性、氢化效率、加氢选择性以及加氢复现性,催化剂用量很低可以不用进行脱催后处理,没有凝胶副反应,而且对thf、n,n,n’,n

’‑

四甲基乙二胺、1,2

‑

二乙氧基丙烷等极性化合物不敏感,最终实现了稳定高效快速加氢;其中,通式a所示的双金属络合物作为主催化剂,在环己烷、正己烷等非极性溶剂中25℃即可快速完全溶解,实现了便于工业实施的液态加料方式。

附图说明

[0029]

图1是本发明实施例5加氢后的核磁氢谱图;

[0030]

图2是本发明实施例5加氢后的分子量分布曲线图。

具体实施方式

[0031]

下面结合具体实施例对本发明作进一步说明,但本发明所要保护的范围并不限于此。本领域的普通技术人员可以且应当知晓任何基于本发明实质精神的简单变化或者替换均应属于本发明所要求的保护范围。

[0032]

双金属络合物溶液的制备

[0033]

取500ml洁净的玻璃三口瓶置于手套箱中,随后将手套箱中的空气用高纯氮置换掉维持惰性气氛,之后双金属络合物的制备过程均在手套箱中进行。先往三口瓶中加入1.5克二氯二茂钛,然后用玻璃注射器抽取24毫升0.5m的三乙基铝的环己烷溶液,然后在带有磁力搅拌器的电加热套中40℃加热搅拌20min,二氯二茂钛红色晶体颗粒完全溶解同时生成天蓝色的均相溶液。最后加入277毫升环己烷将它稀释成钛元素浓度为0.02m的双金属络

合物溶液。

[0034]

实施例1

[0035]

线形三嵌段sbs的制备(聚合1)

[0036]

采用聚合溶剂环己烷将引发剂仲丁基锂稀释成1.0m、将微观结构调节剂1,2

‑

二乙氧基丙烷稀释成0.1g/ml、将聚合终止剂2,6

‑

二叔丁基对甲酚稀释成1.0m,备用。先加9升环己烷润洗配备有三层桨叶式搅拌器、液态原料(例如:溶剂、单体及其它各种添加剂)加料口、氮气和氢气输入端、气体放空端、釜内蛇形冷却管(内通冷却液)、釜外导热油夹套(外接加热、冷却设备)、釜外保温层、温度控制器、搅拌转速控制器、压力表的十升聚合釜和加氢釜,然后通入高压氮气将环己烷全部排出釜外,再加入9升环己烷并添加少量仲丁基锂破除釜内所有可能存在的聚合杂质,再次通入高压氮气将釜内物料全部排空然后开始聚合反应操作,整套聚合、加氢以及相关辅助物料系统都必须处于惰性气氛条件下,而且不可以引入水和空气。加入5公斤环己烷开启搅拌加热使温度达到60℃,并加入1毫升仲丁基锂溶液破杂,然后加入90克苯乙烯、2.4毫升结构调节剂溶液和10毫升仲丁基锂溶液并反应60min;然后加入420克丁二烯继续在60℃反应120min;最后加入90克苯乙烯仍在60℃反应60min,随后加入4.6毫升终止剂溶液,再将基础胶液全部转移到加氢釜中并通入0.5mpa氢气在65℃氢气终止10min。取少量sbs胶液用无水乙醇将聚合物析出,然后过滤、真空干燥24h。然后采用凝胶渗透色谱系统(gpc)分析聚合物的分子量及其分布;采用核磁氢谱分析聚合物的苯乙烯含量以及中间软段的1,2

‑

结构单元组成,苯乙烯结构单元的特征峰在6.25~7.22ppm范围内以6.87ppm为界呈双裂峰分布——这表明基础胶中苯乙烯和丁二烯结构单元呈严格的嵌段分布。sbs基础胶的结构设计如表1(gpc和核磁分析结果)所示。

[0037]

聚合物氢化(加氢1)

[0038]

基础胶液氢气终止以后,加氢釜温度维持在65℃。加入1.8克含氢硅油pchso(聚甲基氢硅氧烷,含氢量为1.6%;25℃粘度为25mpa

·

s),然后加入27毫升上述制备得到的双金属络合物溶液,之后立即通入氢气将压力维持在1.8mpa并持续搅拌反应2h。氢化胶液根据用户需求可以直接凝聚或者额外增加脱离子步骤:向氢化胶液中加入0.035%w/w金属萃取剂异辛酸以及0.7%w/w浓度为28%的柠檬酸水溶液,然后在50~60℃搅拌混合20min,通过台式离心机离心分离可以将浅黄色固态或液态的金属残渣从氢化胶液中完全分离出来,如此可将氢化聚合物中所有金属元素脱除到10ppm以下。取少量氢化胶液用无水乙醇将聚合物析出,然后过滤、真空干燥24h。然后采用凝胶渗透色谱系统(gpc)分析聚合物的分子量及其分布,采用核磁氢谱分析聚合物的苯乙烯含量、中间软段的侧基含量以及加氢度。gpc和核磁分析结果见表3。

[0039]

实施例2

[0040]

线形三嵌段sbs的制备(聚合2)和实施例1相同,但第一段苯乙烯聚合过程中引发剂溶液的用量改为5毫升,gpc和核磁分析结果如表1所示。

[0041]

聚合物氢化过程(加氢2)参照实施例1,gpc和核磁分析结果见表3。

[0042]

实施例3

[0043]

线形三嵌段sbs的制备(聚合3)和实施例1相同,但第一段苯乙烯聚合过程中引发剂溶液的用量改为3.3毫升,而且在氢气终止的时候要补加2毫升仲丁基锂溶液。gpc和核磁分析结果如表1所示。

[0044]

聚合物氢化过程(加氢3)参照实施例1,gpc和核磁分析结果见表3。

[0045]

实施例4

[0046]

星型丁苯嵌段共聚物的制备(聚合4)

[0047]

采用聚合溶剂环己烷将引发剂仲丁基锂稀释成1.0m、将微观结构调节剂1,2

‑

二乙氧基丙烷稀释成0.1g/ml、将偶联剂甲基三甲氧基硅烷稀释成1.0m,备用。先加9升环己烷润洗配备有三层桨叶式搅拌器、液态原料(例如:溶剂、单体及其它各种添加剂)加料口、氮气和氢气输入端、气体放空端、釜内蛇形冷却管(内通冷却液)、釜外导热油夹套(外接加热、冷却设备)、釜外保温层、温度控制器、搅拌转速控制器、压力表的十升聚合釜和加氢釜,然后通入高压氮气将环己烷全部排出釜外,再加入9升环己烷并添加少量仲丁基锂破除釜内所有可能存在的聚合杂质,再次通入高压氮气将釜内物料全部排空然后开始聚合反应操作,整套聚合、加氢以及相关辅助物料系统都必须处于惰性气氛条件下,而且不可以引入水和空气。加入5公斤环己烷开启搅拌加热使温度达到60℃,并加入1毫升仲丁基锂溶液破杂,然后加入120克苯乙烯、2.4毫升结构调节剂溶液和12毫升仲丁基锂溶液并反应60min;然后加入480克丁二烯继续在60℃反应120min;最后加入3.2毫升甲基三甲氧基硅烷溶液仍在60℃反应30min,再将基础胶液全部转移到加氢釜中,加入4.9毫升引发剂溶液并通入0.5mpa氢气在65℃氢气终止10min。取少量基础胶液用无水乙醇将聚合物析出,然后过滤、真空干燥24h。然后采用凝胶渗透色谱系统(gpc)分析聚合物的分子量及其分布;采用核磁氢谱分析聚合物的苯乙烯含量以及中间软段的1,2

‑

结构单元组成,苯乙烯结构单元的特征峰在6.25~7.22ppm范围内以6.87ppm为界呈双裂峰分布——这表明基础胶中苯乙烯和丁二烯结构单元呈严格的嵌段分布。gpc和核磁分析结果如表2所示。

[0048]

聚合物氢化(加氢4)

[0049]

聚合物氢化过程(加氢4)参照实施例1,gpc和核磁分析结果见表3。

[0050]

实施例5

[0051]

星型丁苯嵌段共聚物的制备(聚合5)和实施例4相同,但第一段苯乙烯聚合过程中结构调节剂的用量改为30毫升,gpc和核磁分析结果如表2所示。

[0052]

聚合物氢化过程(加氢5)参照实施例1,其核磁谱图如图1所示,加氢后的分子量分布曲线如图2所示;gpc和核磁分析结果见表3。

[0053]

实施例6

[0054]

星型丁苯嵌段共聚物的制备(聚合6)和实施例4相同,但第一段苯乙烯聚合过程中结构调节剂的用量改为30毫升,而且在偶联反应结束以后没有补加仲丁基锂也没有氢气终止,gpc和核磁分析结果如表2所示。

[0055]

偶联反应结束以后,将胶液立即转移到加氢釜搅拌加热,加氢釜温度维持在65℃。聚合物氢化过程(加氢6)参照实施例1,gpc和核磁分析结果见表3。

[0056]

实施例7

[0057]

星型丁苯嵌段共聚物的制备(聚合7)和实施例4相同,但第一段苯乙烯聚合过程中结构调节剂的用量改为30毫升,而且在氢气终止的时候引发剂用量则改为9.2毫升,gpc和核磁分析结果如表2所示。

[0058]

基础胶液氢气终止以后,加氢釜温度维持在65℃。聚合物氢化过程(加氢7)参照实施例1,gpc和核磁分析结果见表3。

[0059]

实施例8

[0060]

溶聚丁苯橡胶的制备

[0061]

采用聚合溶剂环己烷将引发剂仲丁基锂稀释成1.0m、将微观结构调节剂1,2

‑

二乙氧基丙烷稀释成0.1g/ml,备用。先加9升环己烷润洗配备有三层桨叶式搅拌器、液态原料(例如:溶剂、单体及其它各种添加剂)加料口、氮气和氢气输入端、气体放空端、釜内蛇形冷却管(内通冷却液)、釜外导热油夹套(外接加热、冷却设备)、釜外保温层、温度控制器、搅拌转速控制器、压力表的十升聚合釜和加氢釜,然后通入高压氮气将环己烷全部排出釜外,再加入9升环己烷并添加少量仲丁基锂引发剂破除釜内所有可能存在的聚合杂质,再次通入高压氮气将釜内物料全部排空然后开始聚合反应操作,整套聚合、加氢以及相关辅助物料系统都必须处于惰性气氛条件下,而且不可以引入水和空气。加入5公斤环己烷开启搅拌加热使温度达到60℃,并加入1毫升仲丁基锂溶液破杂,然后加入180克苯乙烯、420克丁二烯以及2.4毫升结构调节剂溶液搅拌混合5~10min,再加入5毫升仲丁基锂溶液并反应120min,再将基础胶液全部转移到加氢釜中并通入0.5mpa氢气在65℃氢气终止10min。取少量基础胶液用无水乙醇将聚合物析出,然后过滤、真空干燥24h。然后采用凝胶渗透色谱系统(gpc)分析聚合物的分子量为12.2万,呈单峰分布(多分散系数为1.03);采用核磁氢谱分析聚合物的苯乙烯含量为30.6%,中间软段的1,2

‑

结构单元含量为33.3%,而且苯乙烯结构单元只在7.0~7.22ppm范围内有特征峰——这表明基础胶中苯乙烯和丁二烯结构单元呈无规分布。

[0062]

聚合物氢化过程(加氢8)参照实施例1,gpc和核磁分析结果见表3。

[0063]

表1

[0064] 分子量苯乙烯含量1,2

‑

pb含量多分散系数聚合16.1万29.8%34.5%1.03聚合212.3万29.7%33.7%1.05聚合318.4万28.9%34.7%1.02

[0065]

表2

[0066] 总分子量单臂分子量双嵌段含量苯乙烯含量1,2

‑

pb含量聚合416.3万4.8万7.5%19.7%35.7%聚合515.6万4.7万6.5%20.3%68.7%聚合617.2万4.9万8.2%20.5%71.3%聚合716.2万4.8万8.3%18.9%72.0%

[0067]

表3

[0068] 加氢1加氢2加氢3加氢4加氢5加氢6加氢7加氢8lih/ti

a

10.0/19.3/19.8/19.1/19.1/1/17.0/19.3/1al/ti

b

1.99/11.99/11.99/11.99/11.99/11.99/11.99/11.99/1ti含量

c

(mmol)0.090.090.090.090.090.090.090.09pchso用量

d

(ppm)30003000300030003000300030003000加氢温度(℃)6565656565656565分子量(万)5.912.118.016.015.517.51612.2多分散系数1.041.021.02/////

双嵌段含量(%)///7.06.78.08.5/苯乙烯含量(%)30.030.229.420.020.019.519.931.01,2

‑

pb含量(%)36.134.535.335.070.371.372.232.9加氢度(%)99.699.799.599.499.737.797.799.3

[0069]

lih/ti

a

:仲丁基锂引发的聚合活性链和补加的仲丁基锂氢气终止原位生成的氢化锂与二氯二茂钛的摩尔比;

[0070]

al/ti

b

:双金属络合物中三乙基铝与二氯二茂钛的摩尔比;

[0071]

ti含量

c

:100克基础胶中二氯二茂钛的添加量;

[0072]

pchso用量

d

:线形聚甲基氢硅氧烷,即含氢硅油(含氢量为1.6%;25℃粘度为25mpa

·

s),在基础胶中的添加量。

[0073]

对比例1

[0074]

实施例5的基础胶液氢气终止以后,加氢釜温度维持在65℃。加氢反应操作和实施例5相同,不同的是:双金属络合物溶液改为二氯二茂钛粉末。氢化胶液根据用户需求可以选择直接凝聚或者脱离子,脱离子操作也和实施例5相同,氢化聚合物中所有金属元素可以脱除到10ppm以下。取少量氢化胶液用无水乙醇将聚合物析出,然后过滤、真空干燥24h。然后采用凝胶渗透色谱系统(gpc)分析聚合物的分子量及其分布;采用核磁氢谱分析聚合物的苯乙烯含量、中间软段的侧基含量以及加氢度。gpc和核磁分析结果见表4。

[0075]

对比例2

[0076]

实施例5的基础胶液氢气终止以后,加氢釜温度维持在65℃。加氢反应操作和实施例5相同,不同的是:加氢反应过程中不加含氢硅油。氢化胶液根据用户需求可以选择直接凝聚或者脱离子,脱离子操作也和实施例5相同,氢化聚合物中所有金属元素可以脱除到10ppm以下。取少量氢化胶液用无水乙醇将聚合物析出,然后过滤、真空干燥24h。然后采用凝胶渗透色谱系统(gpc)分析聚合物的分子量及其分布;采用核磁氢谱分析聚合物的苯乙烯含量、中间软段的侧基含量以及加氢度。gpc和核磁分析结果见表4。

[0077]

对比例3

[0078]

实施例5的基础胶液氢气终止以后,加氢釜温度维持在100℃。加氢反应操作和实施例5相同,不同的是:加氢反应过程中加氢温度始终维持在100℃以上。氢化胶液根据用户需求可以选择直接凝聚或者脱离子,脱离子操作也和实施例5相同,氢化聚合物中所有金属元素可以脱除到10ppm以下。取少量氢化胶液用无水乙醇将聚合物析出,然后过滤、真空干燥24h。然后采用凝胶渗透色谱系统(gpc)分析聚合物的分子量及其分布;采用核磁氢谱分析聚合物的苯乙烯含量、中间软段的侧基含量以及加氢度。gpc和核磁分析结果见表4。

[0079]

表4

[0080][0081][0082]

通过图1、图2以及分子量、双嵌段含量、多分散系数在加氢前后的对比来看,本发明的三组分催化剂不存在凝胶、降解等副反应。通过加氢前后苯乙烯含量的对比来看,该催化剂具有良好的加氢选择性。实施例5、8以及对比例3的加氢度说明该催化剂对星型结构、无规分布的聚合物均具有优异的氢化效率,而且耐高温,对极性化合物也不敏感。实施例6说明了该催化剂必须借助氢化锂来提高自身的加氢活性,加快氢化反应速率,实施例7则说明了氢化锂仍然存在一个最佳用量范围,氢化锂含量过高势必影响催化剂的稳定性。对比例1则证明了:相比于直接添加二氯二茂钛粉末的加料方式,双金属络合物溶液表现出了更为优异的氢化效率。对比例2则说明了该催化剂也必须借助含氢硅油来提高自身的稳定性从而获得令人满意的氢化效率。

[0083]

应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1