自然环境下钢结构防腐工艺的制作方法

1.本发明涉及工业检修方法技术领域,特别是自然环境下钢结构防腐工艺。

背景技术:

2.随着我国钢结构建筑市场(高层建筑、桥梁、电力行业主体结构、高铁站等)逐年扩大,随着使用年限增加,钢结构主体因为锈蚀给企业、建筑、设备带来的危害也日益凸显。由于大型建筑钢结构本身具有体积大、不可移动、防腐位置经常在几十米甚至上百米的高空位置等特点,所以在自然环境下(尤其是在沿海地区环境下)高处位置的钢结构如何进行有效防腐已经成为一个刻不容缓、亟待解决的重大课题。

3.而且现有的钢结构防腐工艺大多存在着防腐效果差,防腐时效短的问题,尤其是在沿海地区的防腐效果甚至不足一年。

技术实现要素:

4.为解决现有技术中存在的上述问题,本发明提供一种自然环境下钢结构防腐工艺,包括如下步骤:

5.s100除锈,用高压水枪去除钢结构表面锈蚀、氧化皮和附着的旧漆;s200涂防锈剂,在钢结构表面涂覆至少一层防锈剂;

6.s300涂漆作业,在钢结构表面依次喷涂底漆、中漆和面漆。

7.进一步的,通过高空专业检修平台和自动升降器设备系统承载大型专业设备对高空钢结构锈蚀位置进行防腐检修作业。

8.进一步的,所述s100步骤中包括:

9.s101采用1800

‑

2200mpa的高压水枪对钢结构表面已经粉化、老化的面漆和中漆进行除漆处理;

10.s102采用2400

‑

2600mpa的高压水枪对已经发生锈蚀的钢结构表面进行除锈处理。

11.进一步的,所述s200步骤要在钢结构表面完全干燥后且在所述s100步骤的4小时内进行。

12.进一步的,所述s200步骤中,涂防锈剂的厚度为0.9

‑

1.1mm。

13.进一步的,所述s300步骤中包括:

14.s301钢结构表面处理,检查钢结构表面是否存在杂质或油污;

15.s302预涂底漆,预涂的厚度为50

‑

60μm;

16.s303喷涂底漆,喷涂的厚度为80

‑

90μm;

17.s304喷涂中漆,喷涂的厚度为100

‑

110μm;

18.s305喷涂面漆,喷涂的厚度为80

‑

90μm。

19.进一步的,所述s302步骤采用滚刷作业,所述s303、所述s304和所述s305步骤均采用高压无气喷涂设备作业。

20.进一步的,采用高压无气喷涂设备作业时,喷枪与钢结构表面垂直,且喷枪与钢结

构表面的距离为40

‑

60cm,喷枪的移动速度为25

‑

35cm/s。

21.进一步的,所述s100步骤、s200步骤和s300步骤在空气相对湿度低于80%,钢结构表面温度高于露点温度10

‑

20℃的条件进行。

22.进一步的,施工环境温度大于10

‑

30℃,钢结构表面温度为15

‑

35℃。

23.进一步的,所述防锈剂含有单宁酸成分。

24.本发明主要具有以下有益效果:本发明的自然环境下钢结构防腐工艺先用高压水枪除去钢结构表面锈蚀、氧化皮和附着的旧漆,并且在涂漆作业前在钢结构表面涂覆至少一层防锈剂,有效防止在涂漆作业前钢结构表面产生锈蚀而导致涂漆附着不严的问题,提高钢结构的防腐效果和防腐时效,也提高钢结构的安全使用年限,为国家在安全生产、有效提高生产效率、降低社会和企业经营成本等方面做出巨大贡献。

附图说明

25.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

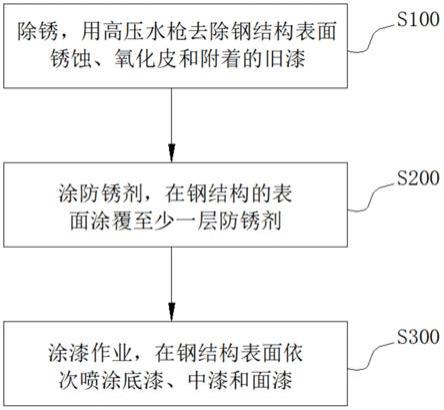

26.图1是本发明实施例的防腐工艺的流程示意图。

27.图2是本发明较优的实施例的流程示意图。

具体实施方式

28.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

29.参照图1所示的自然环境下钢结构防腐工艺,其包括如下步骤:

30.s100除锈,用高压水枪去除钢结构表面锈蚀、氧化皮和附着的旧漆;

31.s200涂防锈剂,在钢结构表面涂覆至少一层防锈剂;

32.s300涂漆作业,在钢结构表面依次喷涂底漆、中漆和面漆。

33.图2为本技术的较优实施例的流程示意图,本技术的防腐工艺可通过检修平台在高空进行检修作业,可以使用高空专业检修平台和自动升降器设备系统承载作业人员和所需要使用的工具如高压水枪、防锈剂材料和高压无气喷涂设备,检修人员可以在高度超过十米(及以上)的高空上对钢结构表面进行除锈、涂防锈剂和涂漆防腐作业,并且可以通过高空专业检修平台和自动升降器设备系统承载多名检修人员和多种工具同时对高空锈蚀的钢结构进行防腐检修作业,可以有效提高钢结构防腐质量,同时有效保障了高空作业人员的人身安全,也提高检修的效率;进一步的,该高空专业检修平台和自动升降器设备系统还可以通过平台上的控制按钮控制其上升或下降,从而更加方便、灵活,可对不同高度的钢结构表面进行防腐检修作业,进一步提高检修作业的质量、效率和安全性,有效的降低检修人员的劳动强度。

34.在一些实施例中,所述s100步骤中包括:

35.s101采用1800

‑

2200mpa的高压水枪对钢结构表面已经开始老化的油漆进行除漆处理,采用该压力下的高压水枪冲击钢结构表面可有效去除钢结构表面已粉化或附着不强的面漆和中漆,经除漆处理后,钢结构表面可以剩余附着良好的底漆;

36.s102采用2400

‑

2600mpa的的高压水枪对钢结构锈蚀表面进行除锈处理,采用该压力下的高压水枪可有效地清除钢结构表面的锈蚀点,使得钢结构表面的除锈等级达sa2.5级,需要说明的是,对于钢结构表面强力附着底漆的位置或深度锈蚀点可适当延长高压水枪的冲击时间,确保除锈效果,使锈蚀点及锈蚀点周围除锈等级达到sa2.5级。

37.在一些实施例中,所述s200步骤要在钢结构表面完全干燥后且在所述s100步骤的4小时内进行,在钢结构的局部位置进行s102步骤后,该位置通常可在1

‑

2.5小时内完全干燥,此时该局部位置可以进行步骤s200涂防锈剂作业,而因任何原因导致该局部位置不能在完成s102步骤后4小时内进行涂防锈剂作业的,需要在该局部位置重复s101和s102步骤,避免钢结构表面产生杂质、锈迹或氧化物而导致防锈剂附着效果不佳的问题;进一步的,在大型钢结构防腐检修作业下,可以是s100、s200和s300步骤在钢结构不同的局部位置同时进行,提升检修的效率;需要说明的是,在进行涂防锈剂作业前,要先进行检查和清理,清除待涂防锈剂的钢结构表面的杂质、油污和水迹,直到钢结构表面干净为止,确保除锈作业后的钢结构表面符合涂防锈剂作业施工的标准。

38.在一些实施例中,涂刷防锈剂可以分两步进行,第一步是先进行预涂工作,可以先对边角、孔洞、螺栓连接部位、锈蚀严重的坑洼部位做重点滚刷处理,滚刷均匀无漏点,钢结构表面的其他位置也要进行均匀滚刷操作;第二步是在第一步操作的防锈剂完全干燥后,对钢结构表面检查,发现第一步预涂操作时未滚刷充分的边角、孔洞、锈蚀严重的坑洼部位和螺栓连接部位等锈蚀严重的部位再次做全面的防返锈处理;钢结构表面涂覆的防锈剂完全干燥后方可进行后续的喷漆作业,提高钢结构表面的油漆附着力和防腐性能。

39.在一些实施例中,涂防锈剂的厚度为0.9

‑

1.1mm,采用滚刷将防锈剂均匀地涂刷在钢结构表面,使得钢结构表面完全湿润,以不滴不流为准,涂刷防锈剂后的钢结构表面形成0.9

‑

1.1mm的液体覆盖以确保后续喷涂底漆的附着效果。

40.在一些实施例中,所述防锈剂含有单宁酸成分,铁锈是铁在潮湿的空气中(尤其是盐雾严重的空气中)和氧气发生作用后的结果,铁锈的成分是fe2o3·

xh2o,其化学反应方程式:刚生成的锈与钢结构表面结合较好,由于不断与钢结构表面反生化学反应的后面生成的锈顶前面生成的锈,就造成外面的锈层疏松甚至脱落的现象,钢结构不仅在锈蚀表面含有大量的磷元素,在锈块和金属接触的表面也含有一定成分的磷元素。

41.而本技术采用的防锈剂含有单宁酸成分,其能够很好的与锈蚀外层的磷酸进行反应,生成的化学转化膜(hpo4)2‑

可以和fe

3+

形成配离子fe(hpo4)

‑

,而在钢结构表面形成一层蓝黑色的保护膜,该保护膜能够有效保护钢结构表面在168小时内不再产生任何的水锈和锈蚀,并且单宁酸在中和金属表面的磷元素后,还能有效防止磷元素在钢结构锈蚀进行深度扩散,对钢结构内层也形成很好的保护效果。

42.在一些实施例中,所述s300步骤中包括:

43.s301钢结构表面处理,检查钢结构表面是否存在杂质或油污,若存在杂质或油污则需要先将表面的杂质或油污清除干净,直到钢结构表面干净为止,确保涂防锈剂后的钢结构表面符合喷涂油漆作业标准;

44.s302预涂底漆,预涂的厚度为50

‑

60μm,通过滚刷作业对边角、孔洞、螺栓连接部位、锈蚀严重的坑洼部位做重点处理,滚刷要均匀无漏点,预涂底漆后,底漆漆膜厚度为50

‑

60μm;进一步的,在喷涂底漆前还要对预涂底漆作业检查,确保滚刷过的边角、孔洞、螺栓连接部位、锈蚀严重的坑洼部位的底漆滚刷均匀无漏点;

45.s303喷涂底漆,喷涂的厚度为80

‑

90μm,采用高压无气喷涂设备对钢结构表面进行喷涂底漆作业,并且重点对边角、孔洞、螺栓连接部位、锈蚀严重的坑洼部位进行喷涂,喷涂效果要达到漆膜均匀无漏点,底漆喷涂漆膜厚度为80

‑

90μm;

46.s304喷涂中漆,喷涂的厚度为100

‑

110μm,采用高压无气喷涂设备对钢结构表面进行喷涂中漆作业,喷涂前确保钢结构表面没有任何杂质和油污,符合喷涂标准;

47.s305喷涂面漆,喷涂的厚度为80

‑

90μm,采用高压无气喷涂设备对钢结构表面进行喷涂面漆作业,喷涂前确保钢结构表面没有任何杂质和油污,符合喷涂标准,并且遇到边角、孔洞、螺栓连接部位、锈蚀严重的坑洼部位要进行重点喷涂,喷涂效果要达到漆膜均匀无漏点。

48.在一些实施例中,s100步骤、s200步骤和s300步骤可能在钢结构上不同的局部位置同时进行,此时要保证进行s200步骤的局部位置位于进行s100步骤的局部位置的上风口,避免涂防锈剂作业因受水雾影响防锈漆的涂覆质量。

49.在一些实施例中,采用高压无气喷涂设备作业时,喷枪与钢结构表面垂直,不可由手腕或手肘做弧形的摆动,确保喷涂的质量,并且喷枪与钢结构表面的距离为40

‑

60cm,当然地也可根据喷枪的气压、喷枪的扇面调整大小以及涂料的种类配合而进行调整,喷枪的移动速度为25

‑

35cm/s,该移动速度与涂料干燥速度、环境温度、涂料的黏度有关。

50.在一些实施例中,为获得最佳的防腐质量,本技术自然环境下钢结构防腐工艺的作业环境控制在空气相对湿度低于80%,钢结构表面温度高于露点温度10

‑

20℃的条件下进行,进一步的,通常要求施工环境温度为10

‑

30℃,钢结构表面温度为15

‑

35℃,钢结构表面温度如果高于40℃,应特别小心避免成膜不良和过度干喷的问题。

51.本技术自然环境下钢结构防腐工艺相比于传统的防腐工艺在沿海地区的防腐效果可以达到5至10年,提高自然环境下钢结构的安全使用年限,为国家在安全生产、有效提高生产效率、降低社会和企业经营成本等方面做出巨大贡献。

52.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1