一种非均相类Fenton催化剂及其制备方法与应用与流程

一种非均相类fenton催化剂及其制备方法与应用

技术领域

1.本发明属于水处理技术领域,尤其涉及一种非均相类fenton催化剂及其制备方法与应用。

背景技术:

2.常见有机废水的处理方法有生物法、物理法和化学法,每种方法都有各自的优势和缺陷。生物法和物理法虽然对有机废水有着较好的去除效果,但存在明显的局限性。例如常见的生物法有活性污泥法,高浓度或有毒的有机废水会对菌种产生毒害作用,降低去除效果。物理法例如吸附法,对有机废水进行处理时,脱附后的有机污染物若处理不当会造成二次污染。化学法处理有机废水的优势在于分解速率快,净化能力强,对废水中的有机物进行高效的去除。因此化学法广泛应用于工业废水的处理,工业应用上常见的化学法有臭氧氧化法、电化学氧化法和fenton氧化法。

3.fenton氧化法由于其反应速率快、操作简单、能耗低和不需要特殊特备等特点,常常应用于有机废水的处理,但由于存在ph范围窄(ph=3-4)和铁泥等缺陷,使得fenton氧化法实际应用受限。非均相类fenton氧化法能够在中性、温和的条件下实现对有机废水的快速处理,成为现阶段研究的热点,其中高活性的cu基催化剂受到广泛关注,但因其稳定性差,在反应过程中的溶出的高毒性cu

2+

会对水资源环境造成危害,是一个亟待解决的问题,限制了非均相类fenton技术的实际应用。

技术实现要素:

4.本发明目的在于针对上述现有技术的不足之处而提供一种非均相类fenton催化剂及其制备方法与应用。本发明所述非均相类fenton催化剂既能够抑制金属离子的溶出,提升催化剂的稳定性,又可以提高催化剂的活性,提升非均相类fenton催化剂在中性、室温条件下对苯酚、2-氯酚和双酚a等有机污染物快速降解。

5.为实现上述目的,本发明采用的技术方案如下:一种非均相类fenton催化剂,包括载体、活性成分和助剂成分;所述载体为氧化铝小球,所述活性成分为cu,所述助剂成分为bi和碱土金属。

6.本发明所述碱土金属既能够降低非均相类fenton催化剂中金属的溶出率,又可以促进非均相类fenton催化剂降解有机物的活性。当使用bi

3+

来修饰催化剂时,bi掺杂非均相类fenton催化剂形成活性组分bi2o3,由于bi2o3与非均相类fenton催化剂中的其它成分之间具有强的相互作用,因此bi在本催化剂体系中的能够抑制cu

2+

的溶出,提高非均相类fenton催化剂的稳定性。因此,本发明通过掺杂碱土金属和bi金属对cu基催化剂进行改性,一方面,有效抑制非均相类fenton反应过程中的金属离子溶出,增强催化剂的稳定性,另一方面,使得本发明所述非均相类fenton催化剂能够在中性、室温条件下对苯酚、2-氯酚和双酚a等有机污染物快速降解,且降解效率较好。

7.作为本发明的优选实施方案,所述碱土金属为mg。

8.碱土金属mg能够降低催化剂溶出和促进催化剂降解有机物活性的原理是mg的掺杂改变了非均相类fenton催化剂的表面特性,形成了活性组分mgo,一方面提高了非均相类fenton催化剂活性,提高有机污染物的去除率;另一方面,由于mgo的稳定性增强了非均相类fenton催化剂的稳定性,抑制了催化剂金属离子的溶出。

9.本技术还要求保护所述非均相类fenton催化剂的制备方法,包括如下步骤:

10.s1:将铝盐和铜盐溶于水得到溶液a,在室温下,将氧化铝小球浸渍与溶液a中;

11.s2:将浸渍溶液a的氧化铝小球取出,加入氨水调节ph为9.0-9.5后加热反应,冷却至室温、水洗至中性,干燥得到前驱体a;

12.s3:将前驱体a煅烧得到cu/al2o3催化剂;

13.s4:将铋盐和碱土金属盐溶于水中,形成溶液b;在室温下将cu/al2o3催化剂浸渍与溶液b中;

14.s5:将浸渍溶液b的cu/al2o3催化剂取出,加入氨水调节ph为9.0-9.5后加热反应,冷却至室温、水洗至中性,干燥得到前驱体b;

15.s6:将前驱体b煅烧得到非均相类fenton催化剂。

16.碱土金属为mg时,所述非均相类fenton催化剂简称为cu/bi-mg/al2o3催化剂。

17.作为本发明的优选实施方案,所述铝盐为硝酸铝,所述铜盐为硝酸铜,所述铋盐为硝酸铋,所述碱土金属盐为碱土金属的硝酸盐;所述铜盐中铜金属、碱土金属盐中碱土金属和铋盐中铋金属的摩尔比为cu:碱土金属:bi=1:0.02-0.1:0.02;所述s1中,溶液a中cu的浓度为0.1-1g/l。

18.所述硝酸铋为五水硝酸铋液体,所述五水硝酸铋液体中五水硝酸铋的浓度为0.05g/ml。

19.本技术所述cu、碱土金属和bi的摩尔比在上述限定范围内,碱土金属和bi相互配合,共同修饰铜基催化剂,使所得到的非均相类fenton催化剂具有较高的稳定性和较高的活性。

20.更优选地,所述铜盐中铜金属、碱土金属盐中碱土金属和铋盐中铋金属的摩尔比为cu:碱土金属:bi=1:0.02:0.02。

21.本技术所述cu、碱土金属和bi的摩尔比在上述限定值时,非均相类fenton催化剂的稳定性和活性最佳。

22.作为本发明的优选实施方案,所述s1中,氧化铝小球的直径为3-5mm;氧化铝小球的质量与溶液a的体积配比为1.4-2.0g/ml;所述s4中,cu/al2o3催化剂的质量与溶液b的体积配比为0.5-1.5g/ml。

23.作为本发明的优选实施方案,所述s1中,氧化铝小球浸渍的时间为10-15小时;所述s4中,cu/al2o3催化剂浸渍的时间为5-10小时。

24.更优选地,所述s1中,氧化铝小球浸渍的时间为12小时;所述s4中,cu/al2o3催化剂浸渍的时间为5小时。

25.作为本发明的优选实施方案,所述s2中,氨水浓度为2.65wt%;所述s5中,氨水浓度为0.8wt%。

26.作为本发明的优选实施方案,所述s2和s5中,加热反应的温度为80℃,加热反应的时间为5-10小时,干燥温度为100-120℃,干燥时间为6-12小时。

27.所述s2和s5中,加热反应的方式为水浴和冷凝回流的方式;s2和s5的加热反应时间、干燥温度或干燥时间为相同或不同加热反应时间、干燥温度或干燥时间。

28.更优选地,所述s2和s5中,加热反应的时间为8小时。

29.作为本发明的优选实施方案,所述s2和s5中,煅烧的温度为400-600℃,煅烧的时间为3-5小时。

30.所述s2和s5中,煅烧的气体气氛为空气。

31.更优选地,所述s2中,煅烧的时间为5小时;所述s5中,煅烧的时间为3小时。

32.所述非均相类fenton催化剂用于去除工业废水中的苯酚、2-氯酚、双酚a。

33.本技术还要求保护所述非均相类fenton催化剂在固定床反应器中的应用。

34.所述非均相类fenton催化剂应用在固定床反应器的催化剂填充柱中,用于去除工业废水中的苯酚、2-氯酚、双酚a。

35.与现有技术相比,本发明的有益效果为:

36.(1)本发明所述非均相类fenton催化剂能够实现在中性、室温条件下对苯酚、2-氯酚和双酚a等有机污染物快速降解。

37.(2)本发明通过掺杂碱土金属mg和bi金属对cu基催化剂进行改性,有效抑制非均相类fenton反应过程中的金属离子溶出,增强催化剂的稳定性。

附图说明

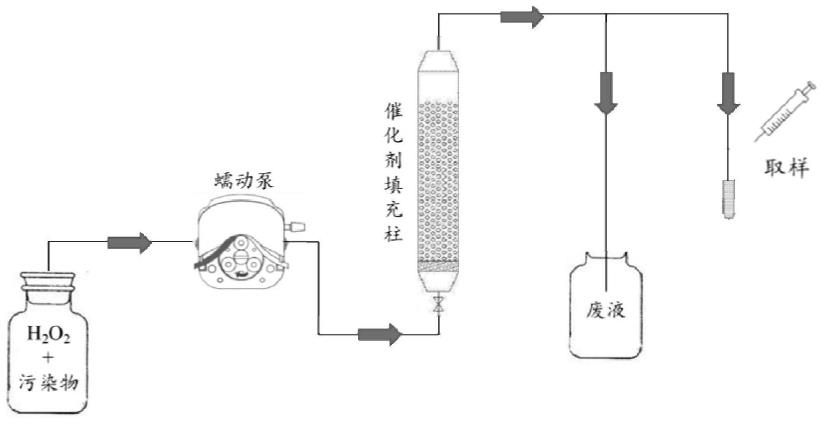

38.图1为本发明固定床反应装置图;

39.图2为本发明实施例1所述非均相类fenton催化剂对污染物的降解曲线图;

40.图3为本发明实施例2所述非均相类fenton催化剂对污染物的降解曲线图;

41.图4为本发明实施例3所述非均相类fenton催化剂对污染物的降解曲线图;

42.图5为本发明实施例4所述非均相类fenton催化剂对污染物的降解曲线图;

43.图6为本发明实施例2所述非均相类fenton催化剂对苯酚在200小时内的降解曲线图。

具体实施方式

44.为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。

45.实施例1

46.本发明一种非均相类fenton催化剂的制备方法的实施例,具体包括如下步骤:

47.(1)称量11.25g九水硝酸铝和11.76g三水硝酸铜溶于70ml去离子水中,搅拌均匀,形成溶液a;

48.(2)加入100g氧化铝小球加入到溶液a中,在室温下浸渍10h;氧化铝小球直径为3-5mm;

49.(3)将溶液a过滤,取出浸渍溶液a后的氧化铝小球,逐滴加入2.65wt.%氨水,调节ph为9.25,在80℃下水浴10h,并冷凝回流,冷却至室温,洗涤多次至中性,放入120℃烘箱干燥6h,记为前驱体a;

50.(4)将前驱体a在500℃马弗炉中焙烧5h,得到的催化剂记为cu/al2o3催化剂;

51.(5)称取9.44ml的五水硝酸铋母液和0.2496g的六水硝酸镁加入到70ml离子水中,搅拌均匀,形成溶液b;五水硝酸铋母液中硝酸铋的浓度为0.05g/ml;

52.(6)称取80g的cu/al2o3催化剂加入到溶液b中,在室温下浸渍5h;

53.(7)将溶液过滤,取出浸渍后的氧化铝小球,逐滴加入0.8wt.%氨水,调节ph为9.37,在80℃水浴加热5h,并冷凝回流,冷却至室温,水洗多次至中性,放入100℃烘箱干燥12h,记为前驱体b;

54.(8)将前驱体b在500℃的马弗炉中焙烧3h,得到的催化剂记为cu/bi-mg/al2o3。

55.实施例2

56.本发明一种非均相类fenton催化剂的制备方法的实施例,具体包括如下步骤:

57.(1)称量11.25g九水硝酸铝和11.76g三水硝酸铜溶于60ml去离子水中,搅拌均匀,形成溶液a;

58.(2)加入100g氧化铝小球加入到溶液a中,在室温下浸渍15h;氧化铝小球直径为3-5mm;

59.(3)将溶液a过滤,取出浸渍溶液a后的氧化铝小球,逐滴加入2.65wt.%氨水,调节ph为9.47,在80℃下水浴8h,并冷凝回流,冷却至室温,洗涤多次至中性,放入100℃烘箱干燥12h,记为前驱体a;

60.(4)将前驱体a在500℃马弗炉中焙烧5h,得到的催化剂记为cu/al2o3催化剂;

61.(5)称取9.44ml的五水硝酸铋母液和0.6240g的六水硝酸镁加入到70ml离子水中,搅拌均匀,形成溶液b;五水硝酸铋母液中硝酸铋的浓度为0.05g/ml;

62.(6)称取80g的cu/al2o3催化剂加入到溶液b中,在室温下浸渍10h;

63.(7)将溶液过滤,取出浸渍后的氧化铝小球,逐滴加入0.8wt.%氨水,调节ph为9.03,在80℃水浴加热5h,并冷凝回流,冷却至室温,水洗多次至中性,放入120℃烘箱干燥6h,记为前驱体b;

64.(8)将前驱体b在500℃的马弗炉中焙烧3h,得到的催化剂记为cu/bi-mg/al2o3。

65.实施例3

66.本发明一种非均相类fenton催化剂的制备方法的实施例,具体包括如下步骤:

67.(1)称量11.25g九水硝酸铝和11.76g三水硝酸铜溶于60ml去离子水中,搅拌均匀,形成溶液a;

68.(2)加入100g氧化铝小球加入到溶液a中,在室温下浸渍12h;氧化铝小球直径为3-5mm;

69.(3)将溶液a过滤,取出浸渍溶液a后的氧化铝小球,逐滴加入2.65wt.%氨水,调节ph为9.31,在80℃下水浴6h,并冷凝回流,冷却至室温,洗涤多次至中性,放入105℃烘箱干燥8h,记为前驱体a;

70.(4)将前驱体a在500℃马弗炉中焙烧5h,得到的催化剂记为cu/al2o3催化剂;

71.(5)称取9.44ml的五水硝酸铋母液和1.25g的六水硝酸镁加入到70ml离子水中,搅拌均匀,形成溶液b;五水硝酸铋母液中硝酸铋的浓度为0.05g/ml;

72.(6)称取85g的cu/al2o3催化剂加入到溶液b中,在室温下浸渍6h;

73.(7)将溶液过滤,取出浸渍后的氧化铝小球,逐滴加入0.8wt.%氨水,调节ph为9.23,在80℃水浴加热6h,并冷凝回流,冷却至室温,水洗多次至中性,放入120℃烘箱干燥

8h,记为前驱体b;

74.(8)将前驱体b在500℃的马弗炉中焙烧3h,得到的催化剂记为cu/bi-mg/al2o3。

75.实施例4

76.本发明一种非均相类fenton催化剂的制备方法的实施例,具体包括如下步骤:

77.(1)称量11.25g九水硝酸铝和11.76g三水硝酸铜溶于60ml去离子水中,搅拌均匀,形成溶液a;

78.(2)加入100g氧化铝小球加入到溶液a中,在室温下浸渍10h;氧化铝小球直径为3-5mm;

79.(3)将溶液a过滤,取出浸渍溶液a后的氧化铝小球,逐滴加入2.65wt.%氨水,调节ph为9.01,在80℃下水浴10h,并冷凝回流,冷却至室温,洗涤多次至中性,放入105℃烘箱干燥8h,记为前驱体a;

80.(4)将前驱体a在400℃马弗炉中焙烧3h,得到的催化剂记为cu/al2o3催化剂;

81.(5)称取9.44ml的五水硝酸铋母液和0.2496g的六水硝酸镁加入到70ml离子水中,搅拌均匀,形成溶液b;五水硝酸铋母液中硝酸铋的浓度为0.05g/ml;

82.(6)称取85g的cu/al2o3催化剂加入到溶液b中,在室温下浸渍6h;

83.(7)将溶液过滤,取出浸渍后的氧化铝小球,逐滴加入0.8wt.%氨水,调节ph为9.49,在80℃水浴加热6h,并冷凝回流,冷却至室温,水洗多次至中性,放入120℃烘箱干燥8h,记为前驱体b;

84.(8)将前驱体b在600℃的马弗炉中焙烧5h,得到的催化剂记为cu/bi-mg/al2o3。

85.试验例1

86.测试样品:实施例1-4所制备的催化剂。

87.测试方法:按照附图1中固定床反应装置,将测试样品固定装载在固定床反应器中,污染物的初始浓度为100ml,初始ph为6.25,h2o2投加量为30ml,水力停留时间为30min,反应温度为25℃;污染物为苯酚、2-氯酚或双酚a;每2小时取样测试污染物的浓度为c,计算污染物的去除率为1-(c/c0)。

88.图1中固定床反应装置,污染物和过氧化氢通过蠕动泵的作用进入催化剂填充柱进行反应,反应结束后进过处理的废液进入废液桶,在反应过程中,每个一段时间取样品测试其中的污染物浓度。

89.从图1-5中可以看出,实施例1所制备的催化剂对苯酚的降解去除率达到40%,对2-氯酚和双酚a的去除率分别为81%和73%,在20小时对苯酚、2-氯酚或双酚a的降解过程中,检测到cu

2+

的溶出浓度为0mg/l,mg

2+

溶出浓度为0mg/l。实施例2所制备的催化剂对苯酚的降解去除率达到42%,对2-氯酚和双酚a的去除率分别为85%和76%,在20小时对苯酚、2-氯酚或双酚a的降解过程中,检测到cu

2+

的溶出浓度为0mg/l,mg

2+

溶出浓度为0.2mg/l。实施例3所制备的催化剂对苯酚的降解去除率达到39%,对2-氯酚和双酚a的去除率分别为80%和75%,在20小时对苯酚、2-氯酚或双酚a的降解过程中,检测到cu

2+

的溶出浓度为0mg/l,mg

2+

溶出浓度为0.9mg/l。实施例4所制备的催化剂对苯酚的降解去除率达到27%,对2-氯酚和双酚a的去除率分别为70%和44%,在20小时对苯酚、2-氯酚或双酚a的降解过程中,检测到cu

2+

的溶出浓度为0mg/l,mg

2+

溶出浓度为0mg/l。

90.试验例2

91.测试样品:实施例2所制备的催化剂。

92.测试方法:按照附图1中固定床反应装置,将测试样品固定装载在固定床反应器中,苯酚的初始浓度为100ml计为c0,初始ph为6.25,h2o2投加量为30ml,水力停留时间为30min,反应温度为25℃;测试时间为200小时,每5小时取样测试苯酚的浓度为c,计算苯酚的去除率为1-(c/c0);检测本技术催化剂的稳定性。

93.根据图6可以看出,对实施例2所制备的催化剂进行了连续200小时的动态实验,通过检测苯酚在连续200小时内对苯酚的降解情况,可以看出催化剂在使用200小时后,催化剂的催化性能略有降低,苯酚去除率维持在30%,表明催化剂具有良好的稳定性和重复使用性。

94.最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1