一种具备蛇形换热结构的卧式气液分离器的制作方法

1.本实用新型涉及气液分离技术领域,具体为一种具备蛇形换热结构的卧式气液分离器。

背景技术:

2.气液分离器可安装在气体压缩机的出入口用于气液分离,分馏塔顶冷凝冷却器后气相除雾,各种气体水洗塔,吸收塔及解析塔的气相除雾等,气液分离器也可应用于气体除尘,油水分离及液体脱除杂质等多种工业及民用应用场合。

3.现有气液分离器内部的换热器通常体积较大,主要表现在竖向的高度较高,换热器在对较少的液体进行换热降温时,换热器的顶部大部分都漏出在液面以上,只有淹没在液体内较少的一部分与液体能进行换热降温,换热器不能进行高效工作;在分离器内通常会设置有过滤用的过滤网,而过滤网会占用分离器内的空间,这使得分离器内部空间减小,进而分离器内部的换热器的体积只能减小,这使得换热器与液体的接触面积减小,换热器的换热效率得不到保证;现有的分离器在排污时,随着其内部污垢量的减少,其内部会产生负压,负压使分离器内部的污垢出现排出不彻底的情况,不方便使用。

技术实现要素:

4.本实用新型的目的,为了解决换热器换热效率低,在对少量液体进行换热降温时,换热器部分漏出液面,不能进行高效工作的问题,因过滤网的阻挡,现有的换热器的体积小,与液体的接触面积小,换热效率得不到保证的问题,排污不彻底,使用不方便的技术问题。

5.本实用新型的技术方案是这样实现的:一种具备蛇形换热结构的卧式气液分离器,包括分离器主体,安装在分离器主体内底部的换热器,所述换热器嵌在分离器主体内部,且换热器呈往复绕行的蛇形结构,所述换热器的回液进口和回液出口设置在分离器主体的外部,所述换热器与分离器主体的连接处密封,所述分离器主体的内部横向固定有两个固定架,所述换热器通过锁扣固定在两个固定架上,换热器为往复绕行的蛇形结构,这种结构更利于对分离器主体内部液体的降温,提高了其换热效率,同时换热器只设置在分离器主体的内底部,这种方式能既能满足较多液体的换热降温,又能满足于少量液体的换热降温,因换热器体积较小,不管是对较多液体换热降温还是对少量液体换热降温,换热器都能淹没于液体内,不会出现换热器部分漏出液面的情况,能确保换热器进行高效工作。

6.进一步的,所述分离器主体的内部固定有过滤网,所述过滤网将分离器主体分为原油腔和净油腔,且原油腔的体积大于净油腔的体积,所述换热器设置在原油腔内,所述过滤网底部设置有远离换热器端头外凸的错让部,设置的错让部能增大原油腔底部的空间,进而确保换热器在原油腔内底部具有较大的体积,确保了换热器与液体较大的接触面积,确保了换热器的换热效率。

7.进一步的,所述净油腔的底端设置有出油管,所述原油腔的底端设置有排污管,所

述原油腔的顶端靠近过滤网的位置连接有进油管,通过进油管将未过滤的油导入到原油腔内部,未过滤的油在原油腔的内底部被换热冷却后,同时通过过滤网过滤进入到净油腔,之后再通过净油腔内底端的出油管导出,排污管主要是用来将原油腔内积攒的杂质污垢排出。

8.进一步的,所述净油腔的端头设置有液位计管一和液位计管二,所述液位计管一连接在净油腔的顶端,所述液位计管二连接在出油管的侧面,在使用时,通过液位计管一和液位计管二连接液位计,当净油腔内部的油增多时,类似于连通器的原理,外部安装的液位计的刻度增加,通过这种方式即能反应分离器主体内部油量的多少。

9.进一步的,所述原油腔的顶端设置有放空口,放空口主要保证原油腔内部与外界大气压连通,确保原油腔内部无负压,在排污时能确保污垢能彻底的从排污管排出。

10.进一步的,所述原油腔的顶端设置有压力表口,压力表口主要是用来连接压力表,进而实现原油腔内部压力的测量。

11.进一步的,所述原油腔的前端设置有出气口,所述出气口内安装有蜂窝气液分离器,通过蜂窝气液分离器能将原油腔内部的气体分离出来,在通过出气口排出到外界。

12.进一步的,所述原油腔的侧面镶嵌有观察窗,观察窗主要是用来观察原油腔内部的情况。

13.本实用新型的有益效果概括为:其一,换热器只设置在分离器主体的内底部,这种方式能既能满足较多液体的换热降温,又能满足于少量液体的换热降温,因换热器体积较小,不管是对较多液体换热降温还是对少量液体换热降温,换热器都能淹没于液体内,不会出现换热器部分漏出液面的情况,能确保换热器进行高效工作;其二,设置的错让部能增大原油腔底部的空间,进而确保换热器在原油腔内底部具有较大的体积,确保了换热器与液体较大的接触面积,确保了换热器的换热效率;其三,放空口主要保证原油腔内部与外界大气压连通,确保原油腔内部无负压,在排污时能确保污垢能彻底的从排污管排出,排污彻底,更方便使用。

附图说明

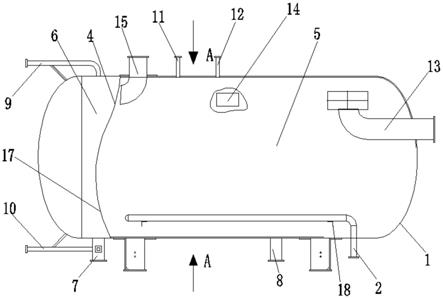

14.图1为本实用新型整体结构示意图。

15.图2为图1的a

‑

a向视图。

16.图3为本实用新型换热器的结构示意图。

17.图中:1分离器主体、2换热器、3回液进口、4过滤网、5原油腔、6净油腔、7出油管、8排污管、9液位计管一、10液位计管二、11放空口、12压力表口、13出气口、14观察窗、15进油管、16回液出口、17错让部、18固定架。

具体实施方式

18.为了加深对本实用新型的理解,下面将结合实例和附图对本实用新型一种具备蛇形换热结构的卧式气液分离器作进一步详述,该实施例仅用于解释本实用新型,并不构成对本实用新型保护范围的限定。

19.如图1至图3所示,一种具备蛇形换热结构的卧式气液分离器,包括分离器主体1,安装在分离器主体1内底部的换热器2,换热器2嵌在分离器主体1内部,且换热器2呈往复绕

行的蛇形结构,换热器2的回液进口3和回液出口16设置在分离器主体1的外部,换热器2与分离器主体1的连接处密封,分离器主体1的内部横向固定有两个固定架18,换热器2通过锁扣固定在两个固定架18上,换热器2为往复绕行的蛇形结构,这种结构更利于对分离器主体1内部液体的降温,提高了其换热效率,同时换热器2只设置在分离器主体1的内底部,这种方式能既能满足较多液体的换热降温,又能满足于少量液体的换热降温,因换热器2体积较小,不管是对较多液体换热降温还是对少量液体换热降温,换热器2都能淹没于液体内,不会出现换热器2部分漏出液面的情况,能确保换热器2进行高效工作;分离器主体1的内部固定有过滤网4,过滤网4将分离器主体1分为原油腔5和净油腔6,且原油腔5的体积大于净油腔6的体积,换热器2设置在原油腔5内,过滤网4底部设置有远离换热器2端头外凸的错让部17,设置的错让部17能增大原油腔5底部的空间,进而确保换热器2在原油腔5内底部具有较大的体积,确保了换热器2与液体较大的接触面积,确保了换热器2的换热效率;净油腔6的底端设置有出油管7,原油腔5的底端设置有排污管8,原油腔5的顶端靠近过滤网4的位置连接有进油管15,通过进油管15将未过滤的油导入到原油腔5内部,未过滤的油在原油腔5的内底部被换热冷却后,同时通过过滤网4过滤进入到净油腔6,之后再通过净油腔6内底端的出油管7导出,排污管8主要是用来将原油腔5内积攒的杂质污垢排出;净油腔6的端头设置有液位计管一9和液位计管二10,液位计管一9连接在净油腔6的顶端,液位计管二10连接在出油管7的侧面,在使用时,通过液位计管一9和液位计管二10连接液位计,当净油腔6内部的油增多时,类似于连通器的原理,外部安装的液位计的刻度增加,通过这种方式即能反应分离器主体1内部油量的多少;原油腔5的顶端设置有放空口11,放空口11主要保证原油腔5内部与外界大气压连通,确保原油腔5内部无负压,在排污时能确保污垢能彻底的从排污管8排出;原油腔5的顶端设置有压力表口12,压力表口12主要是用来连接压力表,进而实现原油腔5内部压力的测量;原油腔5的前端设置有出气口13,出气口13内安装有蜂窝气液分离器,通过蜂窝气液分离器能将原油腔5内部的气体分离出来,在通过出气口13排出到外界;原油腔5的侧面镶嵌有观察窗14,观察窗14主要是用来观察原油腔5内部的情况。

20.使用说明:首先将油从进油管15内导入,油进入到原油腔5内部,随着油量的增加,油在分离器主体1的内部大量积累,此时通过液位计管一9和液位计管二10外接的液位计即能知道分离器主体1内部油量的多少,当油量增加到一定程度后,停止放油,通过换热器2将原油腔5内部油的温度换热降低,通过出气口13将分离器主体1内的气体和油分离,通过观察窗14能观察原油腔5内部的情况,通过压力表口12外接的压力表即可测量分离器主体1内部的压力,通过过滤网4将油过滤,只有从出油管7内将过滤后干净的油排出,通过放空口11使原油腔5内部不产生负压,进而污垢杂质能从排污口8彻底排出。

21.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1