管壳式降膜蒸发器及布膜器的制作方法

1.本实用新型涉及降膜蒸发器技术领域,尤其涉及一种管壳式降膜蒸发器及布膜器。

背景技术:

2.目前氢氧化钾碱液蒸发固碱领域大部分厂家采用的是降膜蒸发的工艺形式,其核心设备是装置中的降膜蒸发器。降膜蒸发器的核心作用是在一定的压力下对碱液进行加热使其达到沸腾状态,然后进行汽液分离从而实现氢氧化钾碱液浓缩的目的。而降膜蒸发器在运行中其成膜效果直接决定蒸发单元的蒸汽单耗和蒸发器的使用寿命。碱液在降膜管内成膜效果好则传热效率高,同时碱液在降膜管内下降过程中温度分布均匀,碱液浓度逐次升高,好的成膜效果可以使降膜蒸发器达到最佳的运行效果。如果碱液在降膜管内成膜效果差就会导致在降膜蒸发过程中总体传热效率低。甚至部分碱液没有参与成膜就直接通过蒸发器的换热管,这就使得成膜碱液必须达到更高浓度与这部份碱液混合才能保证蒸发器出碱浓度合格。更高碱浓度就必须提高降膜管内成膜碱液的温度,也必然增加了其对降膜管的腐蚀,缩短蒸发器的使用寿命。

3.降膜管内碱液的成膜效果主要取决于降膜管上方的布膜器,目前的布膜器为单一管体结构,由于溢流口处压力波动大,布膜器与降膜管接触部位会有部分碱液直接落入降膜管中心区域,这部分碱液直接落入下部集液箱,浓度较低,为使产品质量达标,需要增大成膜碱液的浓度,这就需要更大的蒸汽加热来提高成膜碱液浓度,增大了生产过程中的蒸汽单耗,也缩短了设备的使用寿命。

技术实现要素:

4.为了解决上述技术问题,本实用新型提供了一种降膜蒸发器的布膜器,对部分坠落到降膜管中心区域不能成膜碱液进行收集截流,使其流至降膜管内壁重新成膜,提高设备传热效率,降低蒸汽单耗。

5.为实现此技术目的,本实用新型布膜器采用如下方案:降膜蒸发器的布膜器,包括管体、中心柱和截留叶片;管体为缩径管结构,管体的下段直径小于上段直径,管体的上端口侧壁设置有下凹缺口,管体的下段侧壁均布有轴向的间隔缝;中心柱固定在管体内轴向中心,位于管体下方的中心柱侧壁固定有截流叶片组;截流叶片组包括上扇叶、中扇叶和下扇叶,上、中、下扇叶按上、中、下高度位置分别固定在中心柱侧壁三个方向,三个扇叶拼凑成整圆结构,且扇叶由固定端向下倾斜延伸。

6.与现有技术相比,本实用新型布膜器的有益效果在于:本装置在管体中心增加带有扇叶的中心柱,将落入布膜器中心区的碱液进行多次布膜,提高成膜效果,有效降低了蒸汽单耗;并在管体下段设置环形均布的多条间隔缝,使碱液沿间隔缝下流至降膜管内壁,增加了成膜效果。

7.为实现此技术目的,本实用新型降膜蒸发器采用如下方案:一种管壳式降膜蒸发

器,包括降膜管和上述的布膜器,布膜器插装在降膜管内,截留叶片组的扇叶外缘与降膜管的内壁间留有供碱液流动通过的二次成膜通道。

8.与现有技术相比,本实用新型降膜蒸发器的有益效果在于:本实用新型在降膜管内安装对碱液多次布膜的布膜器,将落入降膜管中心区的碱液进行收集截流,使其流至降膜管内壁上重新进行成膜,提高了设备的传热效率,有效降低了蒸发过程中的蒸汽单耗,延长了降膜蒸发器的使用寿命。

9.本实用新型降膜蒸发器的优选方案为:

10.还包括上、下管板和筒体,上、下管板分别固定在筒体内的上、下部,上、下管板分别设置有若干圆孔,每根降膜管的上、下端分别穿过上、下管板的圆孔固定在筒体内。

11.位于上管板上部的筒体侧壁设置有碱液进口管,筒体的中上部侧壁设置有气体排放阀和蒸汽进口管,蒸汽进口管位于筒体内的出口处设置有挡板,用于改变蒸汽的流动方向,均匀蒸汽温度,延长设备的使用寿命;位于下管板上部的筒体侧壁设置有冷凝液出口管,将冷凝后的高温液体排出。

12.碱液进口管上方的筒体内壁固定有筒形的碱液分配环,碱液水平进入罐体内,碰撞到碱液分配环,改变流动方向,沿碱液分配环的筒壁下流,降低了碱液波动的幅度,有利于碱液更好成膜。

13.还包括上、下封头,上、下封头分别通过法兰与筒体的上下端口连接,下封头的底部设置有平衡管,用于设备维修时排净碱液。

附图说明

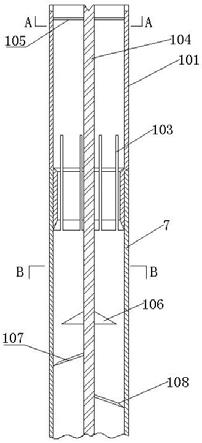

14.图1为本实用新型实施例提供的布膜器主视剖面图;

15.图2为图1中a-a面的仰视图;

16.图3为图1中b-b面的俯视图;

17.图4为本实用新型实施例提供的管体的主视结构示意图;

18.图5为本实用新型实施例提供的管壳式降膜蒸发器的结构示意图;

19.图中标记为:1、布膜器;101、管体;102、溢流口;103、间隔缝;104、中心柱;105、连接杆;106、上扇叶;107、中扇叶;108、下扇叶;2、筒体;3、碱液进口管;4、气体排放阀;5、碱液分配环;6、上管板;7、降膜管;8、上封头;9、下管板;10、折流板;11、下封头;12、平衡管;13、蒸汽进口管;14、挡板;15、冷凝液出口管。

具体实施方式

20.为充分了解本实用新型之目的、特征及功效,借由下述具体的实施方式,对本实用新型做详细说明,但本实用新型并不仅仅限于此。

21.本实用新型提供的一种管壳式降膜蒸发器及布膜器,请参阅图1至图4,布膜器1由管体101、中心柱104和截流叶片组组成,管体101上端口侧壁设置有下凹缺口,形成碱液溢流口102,便于碱液流入布膜器1中。管体101为缩径管结构,管体101的上段外径与降膜管7的外径相同,管体101下段的外径与降膜管7的内径相同,管体101中下部侧壁圆周方向均匀设置有六至八条轴向的间隔缝103,间隔缝103通到管体101下端口,使大部分碱液沿间隔缝103流至降膜管7内壁,提高成膜效果,同时便于管体101下段收缩插入降膜管7上端,如图4

所示。管体101端口为斜坡面,更加有利于碱液成膜。中心柱104为实心柱结构,中心柱104上端周向焊接有多根连接杆105,连接杆105的另一端焊接在管体101的内壁,使中心柱104固定在管体101的轴向中心线上,如图2所示。位于管体101下方的中心柱104侧壁固定有多个截流叶片组,截流叶片组由上扇叶106、中扇叶107、下扇叶108组成,上、中、下扇叶分别按照上、中、下相对高度位置焊接在中心柱104侧壁的三个方向,从俯视角度观察,三个扇叶构成一个近似整圆结构,如图3所示。上、中、下扇叶分别由固定端向下倾斜延伸至靠近降膜管7内壁位置,扇叶的外缘与降膜管7内壁之间留有供碱液流动通过的成膜通道。

22.请参阅图5,管壳式降膜蒸发器由上封头8、筒体2、上管板6、下管板9、下封头11、降膜管7、布膜器1等组成,上封头8的下端口、下封头11的上端口和筒体2的两端口分别焊接有法兰,上、下封头分别通过螺栓、法兰与筒体2两端固定连接。下封头11的底部连接有平衡管12,用于设备维修时排净碱液。

23.上管板6焊接在筒体2上部内壁,与上封头8组合形成上部碱液进口箱结构。上管板6上方的筒体2侧壁连接有碱液进口管3,用于向降膜蒸发器内输送碱液。上管板6上方的筒体2内壁还焊接有筒形的碱液分配环5,碱液分配环5的直径小于筒体2直径大于总体降膜管7的直径。当碱液由碱液进口管3水平进入碱液进口箱时,撞击到碱液分配环5的筒壁,改变流动方向,沿碱液分配环5的筒壁向下流动,降低了碱液波动的幅度,有利于碱液更好地成膜。上管板6下方的筒体2侧壁设置有气体排放阀4,用于排放不凝气体,以保证降膜蒸发器的传热面积。筒体2的中上部设置有蒸汽进口管13,蒸汽进口管13出口位置筒体2侧壁固定有挡板14,用于改变蒸汽流动方向,避免局部受热过高,延长设备的使用寿命。

24.下管板9焊接在筒体2下部内壁,与下封头11组合形成下部的碱液蒸发箱结构。下管板9上方的筒体2侧壁设置有冷凝液出口管15,用于输送冷凝液。筒体2的内侧壁设置有折流板10。

25.上管板6、下管板9上分别设置有位置对应的若干圆孔,用于插装固定降膜管7。每根降膜管7的上下端分别插装在上、下管板上,布膜器1插装在降膜管7上。

26.工作过程:

27.首先低浓度的氢氧化钾溶液通过碱液进口管3进入筒体2内,碱液在筒体2和碱液分配环5之间形成环形空间进行缓冲然后进入上管板6上面。

28.随着碱液液面的上升,当液面到达布膜器1的上端溢流口102时,碱液沿溢流口102布膜器1内壁流下,向下流动过程中大部分液体由间隔缝103流下在布膜器1与降膜管7接触部位成膜,并沿降膜管7内壁向下流动,由于压力波动在溢流口102处,布膜器1与降膜管7接触部位会有部分碱液直接流入降膜管7中心区,这部分碱液向下坠落时被位于降膜中心的二次布膜装置即截流叶片组截流收集并被送至降膜管7的内壁重新成膜,碱液循环建立起来后,通过蒸汽进口管13向蒸发器的壳程通入蒸汽,高温蒸汽通过折流板10在筒体2内多次折流并且完成对碱液的加热,同时自身冷凝成高温液体后从冷凝液出口管15流出回收再利用。随着碱液在降膜管7内的向下流动温度逐渐升高,最终碱液达到沸腾状态,沸腾过程中碱液浓度逐渐升高,最终碱液浓度达到产品质量要求。高温沸腾的碱液从下管板9流出后通过碱液出口管进入气液分离罐内进行汽液分离。

29.最后,需要注意的是:以上列举的仅是本实用新型的优选实施例,当然本领域的技术人员可以对本实用新型进行改动和变型,倘若这些修改和变型属于本实用新型权利要求

及其等同技术的范围之内,均应认为是本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1