一种超细粉研磨设备的制作方法

1.本实用新型涉及粉化研磨技术领域,具体是一种超细粉研磨设备。

背景技术:

2.粉末通常是指尺寸小于1mm的离散颗粒集合体,利用粉末成型制造部件时,粉末达到超细的程度往往使部件具有很优良的特性,例如制造耐高温、有高的强度的陶瓷工具、刀具和涡轮叶片等,便需要采用超细粉进行成型后烧结,由于工业发展,对粉末需求量也越来越大,因此许多工厂都会采用研磨设备对原材自行进行超细粉化,以供工件生产使用。

3.但是,市面上常见的研磨设备大多只有对碎块材料进行粉化的功能,导致在粉化加工前,使用者还需要单独将原材进行分割碎化,因此也增加了加工工序导致加工时间变长效率下降的情况发生,同时市面上常见的研磨设备大多没有对研磨完成的粉状材料进行细化过筛的能力,导致成品中粉末的质量较差,达不到超细粉的规格标准。

技术实现要素:

4.本实用新型旨在于解决背景技术中存在的缺点,提供一种超细粉研磨设备,通过切割轮便能够对下料仓内部的原材进行切割,将其切割成各个碎块以便于后续对其进行研磨,同时通过滤网对进入出料管的粉状材料进行筛选,研磨不够充分的粉状材料将会被保留在研磨仓内部,不断的受到研磨块的冲压直至达标穿过滤孔为止,以此提升装置研磨的成品质量。

5.为实现上述目的,本实用新型提供如下技术方案,一种超细粉研磨设备,包括主体、切割组件和研磨组件;

6.所述主体内部设置有旋转电机,所述旋转电机一侧驱动连接有驱动轴,所述主体一侧设置有下料块,所述下料块内部开设有下料仓,所述下料仓底部固定连接有下料管,所述主体内部开设有研磨仓,所述下料管底部与研磨仓固定连接,所述主体底部通过滑轨滑动连接有储料箱,所述主体正面设置有控制面板,且所述控制面板与旋转电机电性连接;

7.所述下料仓内部固定设置有切割组件,用于对原材料进行初步的粗略切割;

8.所述研磨仓内部设置有研磨组件,用于对碎块化的原材料进行进一步的细化研磨。

9.进一步的,所述切割组件包括主动轮、传动带、中轴和切割轮,所述下料仓内部通过转轴转动连接有中轴,所述驱动轴上设置有主动轮,所述主动轮与中轴之间设置有传动带,所述传动带分别与主动轮和中轴啮合连接,所述中轴上设置有若干个切割轮。

10.进一步的,所述研磨组件包括转板、传动杆和研磨块,所述驱动轴一端固定连接有转板,所述研磨仓内部滑动连接有研磨块,所述转板一侧通过转轴转动连接有传动杆,所述传动杆另一端通过转轴与研磨块转动连接。

11.进一步的,所述研磨块两侧设置有限位块,所述研磨仓两侧内壁上开设有限位槽,且所述限位块与限位槽滑动连接。

12.进一步的,所述研磨块底部设置有若干个条状的研磨纹路,且多个所述研磨纹路之间等距排列。

13.进一步的,所述研磨仓底部两侧均固定连接有出料管,所述研磨仓底部设置有弧面,且所述弧面朝向出料管方向倾斜,所述出料管位于储料箱顶部。

14.进一步的,所述出料管内部设置有滤网,且所述滤网表面开设有若干个滤孔。

15.本实用新型提供了一种超细粉研磨设备,具有以下有益效果:

16.1、本实用新型优点在于,通过旋转电机带动主动轮与中轴驱动切割轮进行旋转,此时通过旋转的切割轮便能够对下料仓内部的原材进行切割,将其切割成各个碎块以便于后续对其进行研磨。

17.2、其次,通过滤网对进入出料管的粉状材料进行筛选,只有当研磨的足够充分的粉状材料才能够穿过滤孔到达出料管内部进行出料,而研磨不够充分细化的粉状材料将会被隔离保留在研磨仓内部,不断的受到研磨块的冲压研磨直至达标穿过滤孔为止,以此提升装置研磨的成品质量。

附图说明

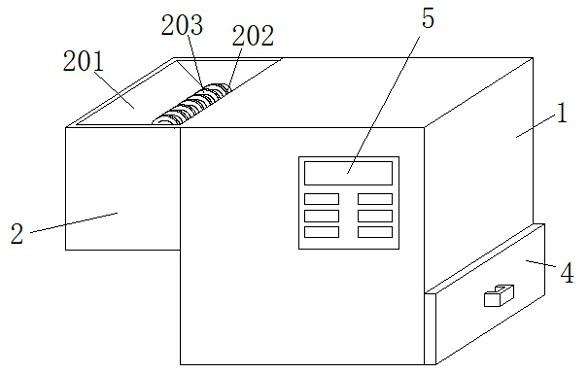

18.图1为本实用新型的整体结构示意图。

19.图2为本实用新型的整体结构剖面示意图。

20.图3为本实用新型的驱动轴结构示意图。

21.图4为本实用新型的研磨块结构仰视示意图。

22.图1-4中:1、主体;101、旋转电机;102、驱动轴;103、主动轮;104、传动带;105、转板;106、传动杆;2、下料块;201、下料仓;202、中轴;203、切割轮;3、研磨仓;301、研磨块;302、限位块;303、滤网;4、储料箱;5、控制面板。

具体实施方式

23.实施例:

24.请参阅图1-4中,

25.本实施例提供的一种超细粉研磨设备,包括主体1、切割组件和研磨组件;

26.主体1内部设置有旋转电机101,旋转电机101一侧驱动连接有驱动轴102,主体1一侧设置有下料块2,下料块2内部开设有下料仓201,下料仓201底部固定连接有下料管,主体1内部开设有研磨仓3,下料管底部与研磨仓3固定连接,主体1底部通过滑轨滑动连接有储料箱4,主体1正面设置有控制面板5,且控制面板5与旋转电机101电性连接;

27.下料仓201内部固定设置有切割组件,用于对原材料进行初步的粗略切割;

28.研磨仓3内部设置有研磨组件,用于对碎块化的原材料进行进一步的细化研磨。

29.进一步的,切割组件包括主动轮103、传动带104、中轴202和切割轮203,下料仓201内部通过转轴转动连接有中轴202,驱动轴102上设置有主动轮103,主动轮103与中轴202之间设置有传动带104,传动带104分别与主动轮103和中轴202啮合连接,中轴202上设置有若干个切割轮203,在使用过程中,当使用者通过控制面板5启动旋转电机101时,旋转电机101将驱动驱动轴102开始旋转,当驱动轴102旋转时将带动主动轮103进行旋转,此时通过传动带104能够带动中轴202进行旋转,进而通过中轴202驱动切割轮203进行旋转,此时通过旋

转的切割轮203便能够对下料仓201内部的原材进行切割,将其切割成各个碎块以便于后续对其进行研磨。

30.进一步的,研磨组件包括转板105、传动杆106和研磨块301,驱动轴102一端固定连接有转板105,研磨仓3内部滑动连接有研磨块301,转板105一侧通过转轴转动连接有传动杆106,传动杆106另一端通过转轴与研磨块301转动连接,在使用过程中,当驱动轴102转动时也将会带动转板105进行转动,进而通过转板105带动传动杆106进行移动,由于传动杆106另一端连接在研磨块301上,导致传动杆106移动时将会受到底部研磨块301的牵引,进而当传动杆106随着转板105进行以转板105为圆心的圆周运动时,横向上的移动将会研磨仓3限制住不能带动研磨块301左右移动,而纵向上的移动将不会被研磨仓3所限制,因此每当传动杆106在转板105上旋转一周时研磨块301便会在研磨仓3内部被传动杆106所带动,上下移动一个来回,以此通过不断地转板105不断的旋转将能够带动研磨块301在研磨仓3内部不断的上下往返移动,进而不断碾压冲击研磨仓3底部的碎块将其研磨成粉末状。

31.其中研磨块301为冷作模具钢材料制成,冷作模具钢材料具有较低的受热软化能力,因此在研磨块301持续进行研磨工作时能够保证其不会受热软化,同时冷作模具钢材料有较高的耐磨性,能够在提高其使用寿命;

32.对于研磨块301来说同样能够高碳钢材料制成,高碳钢材料相比冷作模具钢材料有较高的硬度,能够有效降低研磨块301在进行研磨工作时的变形,提高粉末的质量和精度,但冷作模具钢材料相比与高碳钢材料具有更好的韧性,能够承载较大的冲击荷载,避免研磨块301的疲劳断裂,因此采用冷作模具钢材料作为研磨块301的制作材料。

33.进一步的,研磨块301两侧设置有限位块302,研磨仓3两侧内壁上开设有限位槽,且限位块302与限位槽滑动连接,在使用过程中,研磨块301将在研磨仓3内部不断的上下移动,此时通过限位槽对限位块302的限制能够防止研磨块301在移动过程中偏移变位,造成难以对准研磨仓3底部的碎块难以被打碎的情况发生,提升装置的使用稳定性。

34.进一步的,研磨块301底部设置有若干个条状的研磨纹路,且多个研磨纹路之间等距排列,在使用过程中,通过研磨纹路能够增大研磨块301与底部碎块的接触面积,同时能够使研磨块301底部与碎块接触的一面变得尖锐,以此提高研磨块301对碎块进行二次切割粉碎研磨的速度,提升装置的研磨效率。

35.进一步的,研磨仓3底部两侧均固定连接有出料管,研磨仓3底部设置有弧面,且弧面朝向出料管方向倾斜,出料管位于储料箱4顶部,在不断研磨的过程中,研磨充分,足够细化的粉状材料能够顺着弧面在重力作用下自然下落至出料管内部,并通过出料管落向储料箱4,当使用者需要对粉状材料进行收取时仅需将储料箱4从主体1内抽出即可,以此方便使用者进行取料。

36.进一步的,出料管内部设置有滤网303,且滤网303表面开设有若干个滤孔,通过滤网303对进入出料管的粉状材料进行筛选,只有当研磨的足够充分的粉状材料才能够穿过滤孔到达出料管内部进行出料,而研磨不够充分细化的粉状材料将会被隔离保留在研磨仓3内部,不断的受到研磨块301的冲压研磨直至达标穿过滤孔为止,以此提升装置研磨的成品质量。

37.在使用本实用新型时,首先将装置与外部电源相连接,同时将需要加工的材料放到下料仓201内部,此时使用者便能够通过控制面板5启动旋转电机101,旋转电机101将驱

动驱动轴102开始旋转,当驱动轴102旋转时将带动主动轮103进行旋转,此时通过传动带104能够带动中轴202进行旋转,进而通过中轴202驱动切割轮203进行旋转,此时通过旋转的切割轮203便能够对下料仓201内部的原材进行切割,将其切割成各个碎块以便于后续对其进行研磨,被打切割成碎块的原材将顺着下料管下落至研磨仓3内部,此时驱动轴102转动时也将会带动转板105进行转动,进而通过转板105带动传动杆106进行移动,由于传动杆106另一端连接在研磨块301上,导致传动杆106移动时将会受到底部研磨块301的牵引,进而当传动杆106随着转板105进行以转板105为圆心的圆周运动时,横向上的移动将会研磨仓3限制住不能带动研磨块301左右移动,而纵向上的移动将不会被研磨仓3所限制,因此每当传动杆106在转板105上旋转一周时研磨块301便会在研磨仓3内部被传动杆106所带动,上下移动一个来回,以此通过不断地转板105不断的旋转将能够带动研磨块301在研磨仓3内部不断的上下往返移动,进而不断碾压冲击研磨仓3底部的碎块将其研磨成粉末状,当研磨块301在研磨仓3内部不断的上下移动时,通过限位槽对限位块302的限制能够防止研磨块301在移动过程中偏移变位,避免造成难以对准研磨仓3底部的碎块难以被打碎的情况发生,提升装置的使用稳定性,同时通过研磨纹路能够增大研磨块301与底部碎块的接触面积,同时能够使研磨块301底部与碎块接触的一面变得尖锐,以此提高研磨块301对碎块进行二次切割粉碎研磨的速度,提升装置的研磨效率,在不断研磨的过程中,粉状材料将顺着弧面在重力作用下自然下落至出料管处,通过滤网303对进入出料管的粉状材料进行筛选,只有当研磨的足够充分的粉状材料才能够穿过滤孔到达出料管内部进行出料,而研磨不够充分细化的粉状材料将会被隔离保留在研磨仓3内部,不断的受到研磨块301的冲压研磨直至达标穿过滤孔为止,并通过出料管落向储料箱4,当使用者需要对粉状材料进行收取时仅需将储料箱4从主体1内抽出即可对粉状材料进行收取,以此通过以上结构使装置能够为使用者提供高效便捷的原材粉化研磨功能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1